FlowVision軟件在輪胎噪聲仿真中的應用

趙崇雷,侯丹丹,廖發根,穆龍海,危銀濤

[1.易瑞博科技(北京)有限公司,北京 100084;2.清華大學 汽車安全與節能國家重點實驗室,北京 100084;3.中策橡膠集團有限公司,浙江 杭州 310018]

輪胎噪聲是汽車噪聲非常重要的來源之一,尤其是汽車行駛速度達到70 km·h-1以上時,輪胎噪聲占據了汽車噪聲的主要部分[1-2],因此降低輪胎噪聲已成為降低汽車噪聲的重要手段。世界各國相繼出臺了專門的輪胎噪聲限制法規,尤其是歐盟于2012年開始實施的輪胎標簽法對輪胎噪聲提出了更加苛刻的要求。面對日益嚴苛的法規環境,研究輪胎降噪技術、開發低噪聲綠色環保輪胎是學術界和企業面臨的一項緊迫任務。

輪胎噪聲的產生機理非常復雜,主要包括了與空氣動力相關的泵浦噪聲、空氣柱共鳴噪聲、赫姆霍茲共振噪聲、空氣紊流噪聲以及與振動相關的胎面沖擊振動噪聲、花紋塊粘滑振動噪聲和粘吸振動噪聲[3]。目前業界對各種噪聲機理所占輪胎噪聲的比例沒有一個準確的定論。項大兵等[4]創建了復雜花紋輪胎模型,并采用混合拉格朗日-歐拉(MLE)方法對3款輪胎的沖擊振動噪聲進行仿真,取得了良好的效果。包秀圖等[5]利用有限元方法得到輪胎在地面滾動時表面節點的振動速度,并將其轉化為聲學計算的頻域邊界條件,再利用聲學邊界元計算輪胎的低頻振動噪聲。

本工作基于FlowVision流體仿真軟件,采用流固耦合的方法對輪胎的沖擊振動噪聲進行模擬,并與試驗結果進行對比,以期提供一種輪胎噪聲仿真方法。

1 流固耦合仿真

1.1 輪胎滾動模擬

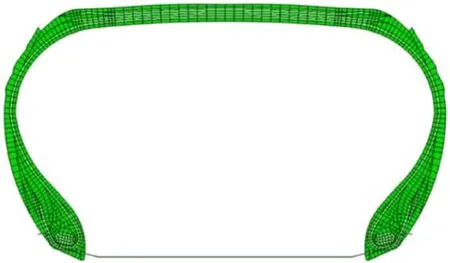

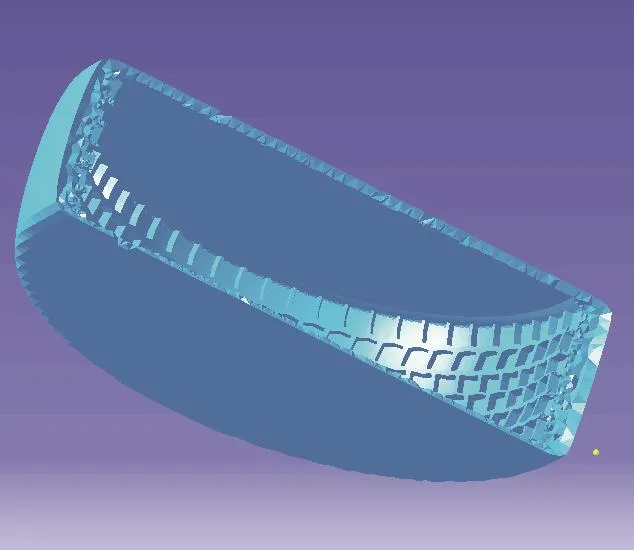

某385/65R22.5載重子午線輪胎軸對稱有限元模型如圖1所示,軸對稱模型仿真結束后,通過“symmetric”關鍵字將其旋轉成3D光面輪胎模型,并通過Tie接觸將花紋貼到光面輪胎模型上。

圖1 輪胎軸對稱有限元模型

在Abaqus/Standard中模擬輪胎裝配、充氣和垂向預加載,充氣壓力為830 kPa,垂向預加載(Fz)為31 850 N;通過import命令將分析結果導入Abaqus/Explicit中模擬輪胎加速和勻速轉動,速度為70 km·h-1,并保證勻速轉動不少于3周。

1.2 Abaqus和FlowVision流固耦合聯合仿真

FlowVision采用基于非貼體笛卡爾網格的有限體積法,采用全球領先的特有子網格幾何重構網格技術在較粗的網格下可完全保持原邊界的曲率,更容易將流體域與固體域區分開,自動建立濕邊界(wetted interface),能處理任意復雜物體的動邊界和邊界變形問題。支持計算-監測-后處理實時顯示,用戶可以在模擬分析過程中隨時新增或移除后處理操作,大大提高了分析能力。與其他流體軟件相比,FlowVision軟件還具備以下特點:

(1)高效率、高品質的自動化網格技術;

(2)簡便直接的流固耦合計算;

(3)獨特的Moving Body技術使物體在流場中的運動模擬變得簡捷;

(4)有效且快速的間隙流算法。

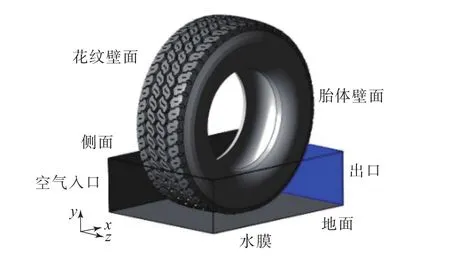

輪胎壁面模型如圖2所示。從Abaqus中滾動輪胎的odb結果文件中提取流場分析所需的輪胎網格信息,制作成inp文件,導入FlowVision中設置為壁面邊界條件。流固耦合面上單元網格和節點信息從滾動結果文件odb中提取,將流固耦合面單元信息提取并寫入重啟動文件中。同時,在流固耦合重啟動文件中,使用Abaqus中的“Co-Simulation”關鍵詞來調用外部流場仿真軟件,實現聯合仿真功能。

圖2 輪胎壁面模型

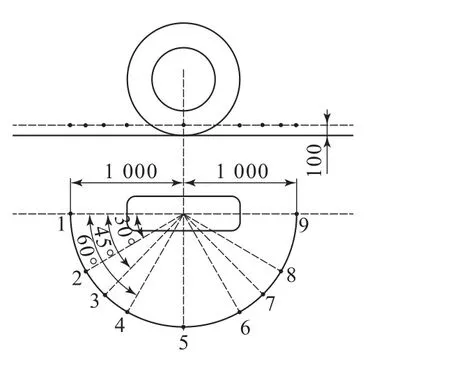

輪胎噪聲聲源主要集中在接地區域附近、接地印痕前后端和胎側部位,因此在進行流場仿真時,為了節省求解時間和計算資源,空氣域的幾何尺寸為長1 000 mm(x軸方向),寬800 mm(z軸方向),高300 mm(y軸方向),相應的流場邊界設置見圖3。

圖3 流場邊界設置

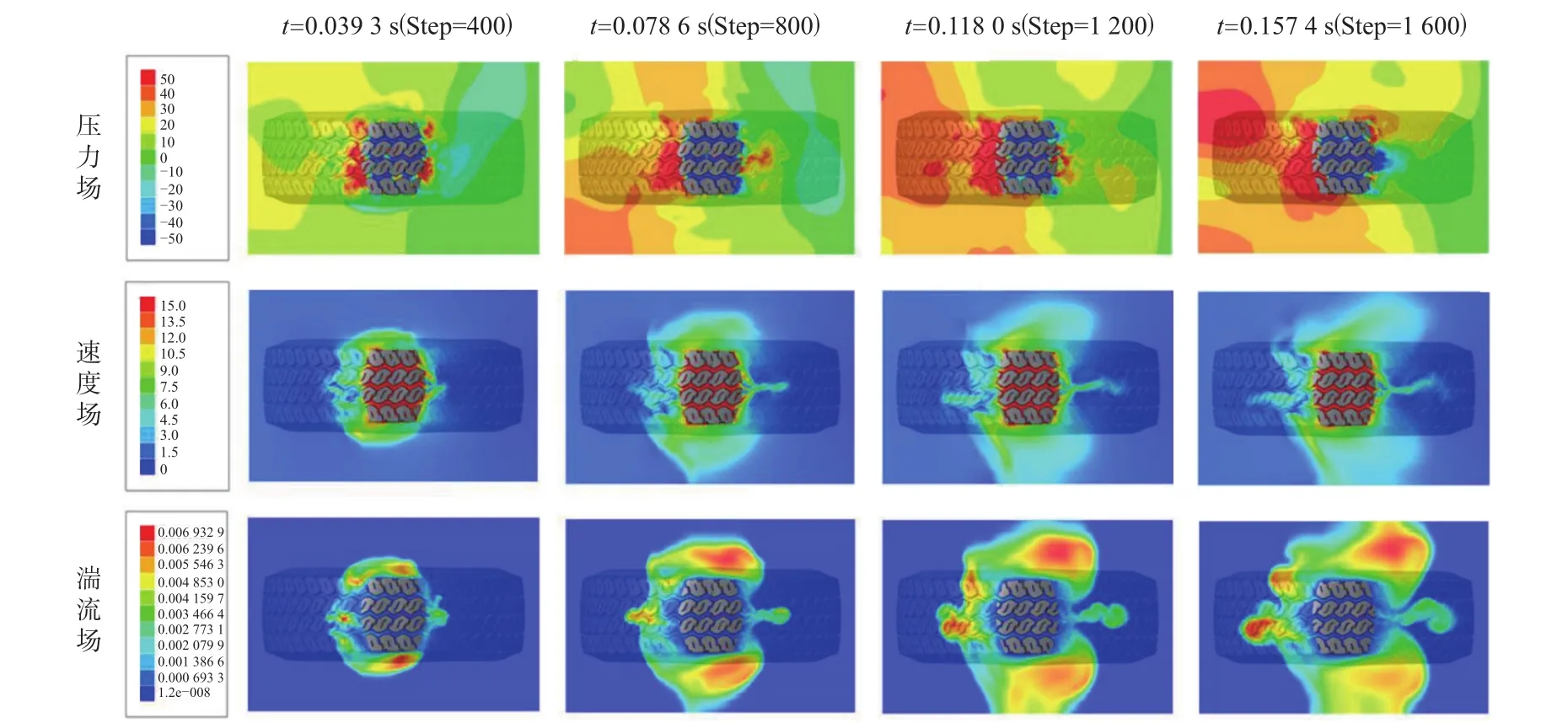

圖4給出不同時刻流場仿真結果,分析壓力場、速度場和湍流場隨時間變化的規律。

圖4 不同時刻流場仿真結果

(1)輪胎接地前端和后端都存在明顯的局部壓力集中和波動。在接地后端橫溝以及鋼片中封閉的空氣得到釋放,也形成明顯的壓力波動。縱溝內部為低壓區,胎側橫溝開口處有局部高壓,這是由于滾動過程中縱溝和橫溝內的空氣從胎側的橫溝排出形成的。

(2)隨著滾動過程的進行,輪胎周圍流體速度分布呈現“八”字形向兩側散開。局部分析發現,在輪胎滾動前端與路面接觸的胎肩處,速度明顯高于周圍區域。在接地印痕中輪胎與路面形成狹小空間,導致花紋溝槽內流速非常大。在接地區域后端封閉溝槽與外部空氣接觸,在接地區域經過壓縮的空氣得到釋放,在3條縱溝開口處和鋼片處,流場速度大。接地后端3條縱溝排出的氣體在中間溝槽位置匯合,并向遠端延伸。

(3)從湍流場的結果可以看出,在t=0.039 3 s時刻,輪胎周圍渦流主要在胎側、胎肩和接地前端區域開始形成,隨著輪胎不斷滾動,胎側和接地前端的渦流區域逐漸增大,胎側處的渦流向后方擴散,接地前端的渦流區域也向前端緩慢移動。接地后端的渦流呈現“煙霧狀”向后方擴散,這與接地區域后端速度場的流速分布存在一定的關系。結合速度場可以看出,渦流的分布主要在流場速度較低的位置。

1.3 輪胎噪聲計算

提取流體作用在花紋和胎體上的壓力脈動,其屬于偶極子源,滾動的輪胎對流體不斷產生推力,導致流體質點速度不斷變化,從而產生噪聲;滾動輪胎周圍氣流在物體表面產生的紊流會導致輪胎表面產生升力波動,從而產生噪聲。

采用Virtual Lab中的自動匹配層技術,在輪胎結構網格外設置包絡面網格,從而定義聲學網格(見圖5)并賦予空氣材料和屬性[6]。按照圖6所示布置9個場點網格,輸出輪胎的近場噪聲頻譜結果并求得聲壓級。

圖5 聲學網格

圖6 傳聲器布置示意

2 試驗與仿真結果分析

輪胎振動噪聲仿真時輪胎在轉鼓的驅動下進行滾動,且輪胎中心沒有發生平移運動。為了保持試驗與仿真工況的一致性,本工作使用輪胎近場噪聲試驗結果與仿真結果進行對比。近場噪聲試驗在半消聲室內完成,以輪胎接地中心為圓心、1 m為半徑的半圓弧上分別放置9個傳聲器,位置如圖6所示。試驗方案詳見文獻[7]。

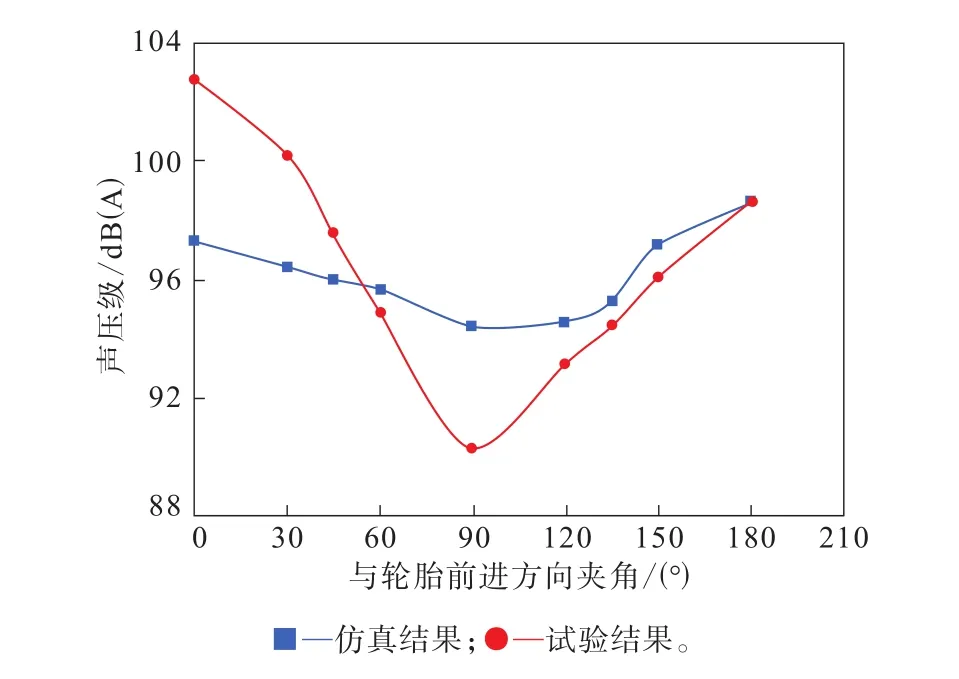

仿真和試驗結果見圖7。對比分析試驗和仿真結果可知:輪胎近場噪聲試驗和仿真結果都具有明顯的指向性,輪胎接地前后聲壓級最大,而且接地后方要明顯大于接地前方,輪胎正側方聲壓級最小,總體呈“V”字形分布;120°~180°(前方)仿真結果與試驗結果較為接近,而0°~90°分析結果誤差較大。

圖7 聲壓級隨場點方位角度的變化曲線

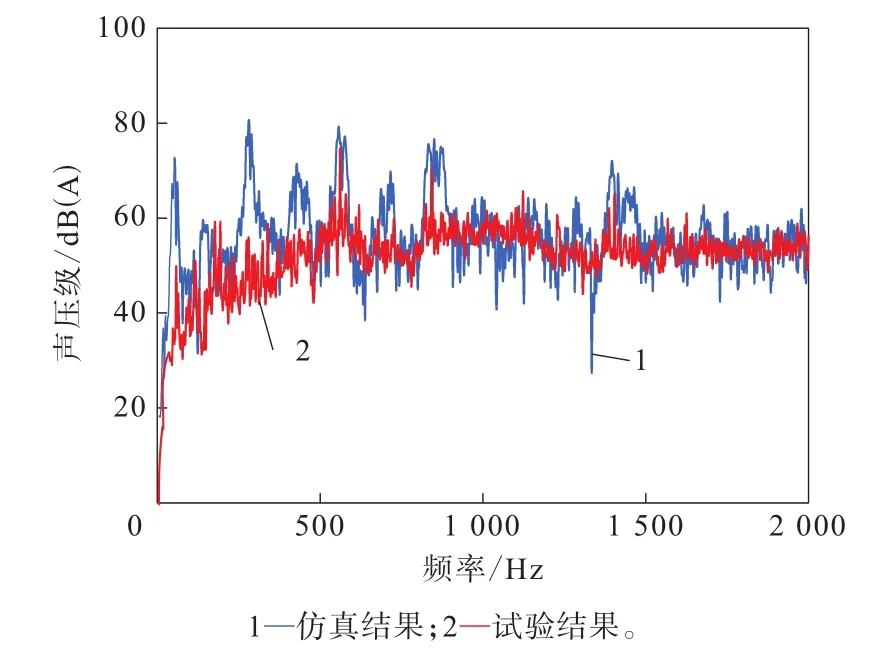

為進一步了解輪胎噪聲產生機理,對90°方向聲場測點的試驗和仿真頻譜特性進行對比分析,結果見圖8。

從圖8可以看出,仿真結果與試驗結果很吻合,仿真結果峰值頻率為562,842和1 404 Hz,與試驗結果非常接近,僅存在4~8 Hz的誤差。

圖8 90°測點試驗與仿真頻譜對比

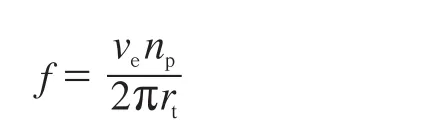

節距噪聲(泵浦噪聲)[6]基本頻率(f)的計算公式如下。

式中,ve為輪胎滾動速度,np為輪胎圓周上花紋節距數,rt為輪胎滾動半徑。

對于該款真實花紋輪胎的運行工況,ve為70 km·h-1,np為48,rt為0.52 m,計算得到節距噪聲的f為285 Hz。仿真結果體現了節距噪聲的基本峰值頻率,試驗結果在該頻率處并未存在峰值,但在562,842和1 404 Hz處分別存在二階、三階和五階節距噪聲引起的峰值,而四階峰值較不明顯,仿真、試驗和理論結果三者有較好的一致性。

3 結論

(1)輪胎接地前端和接地后端都存在明顯的局部壓力集中和波動;隨著滾動過程的進行,輪胎周圍的流體速度分布呈現“八”字形向兩側散開;接地后端的渦流呈現“煙霧狀”向后方擴散,這與接地區域后端速度場的流速分布存在一定的關系。渦流主要分布在流場速度較低的位置。

(2)輪胎近場噪聲試驗和仿真結果都具有明顯的指向性,即輪胎接地前后聲壓級最大,且接地后方要明顯大于接地前方,輪胎正側方聲壓級最小。

(3)對比90°測點試驗與仿真頻譜可知,仿真結果與試驗結果非常吻合,誤差僅為4~8 Hz。