全鋼載重子午線輪胎胎面擠出熱喂料自動供膠的改進

馬騰飛,李 波,王同亮

(銀川佳通輪胎有限公司,寧夏 銀川 750021)

目前全鋼載重子午線輪胎胎面擠出通常由復合式擠出機組(常用Φ250 mm熱喂料螺桿擠出機和Φ200 mm冷喂料螺桿擠出機組合)完成[1],該復合擠出工藝特點是:(1)胎面質量均勻、致密,無破邊現象;(2)胎面尺寸達到工藝要求;(3)胎面擠出溫度滿足工藝要求;(4)更換規格比較容易,尺寸波動小,勞動生產率高。

本工作主要研究復合式擠出機熱喂料自動供膠對胎面擠出質量和擠出過程能力的影響。

1 熱喂料自動供膠

1.1 破膠擠出機螺桿轉速與供膠開煉機輥筒轉速的匹配

擠出機替代開煉機破膠有以下兩方面優勢。

(1)堆積膠量更加穩定。由于擠出機可以自動進膠且供膠連續,使細煉開煉機堆積膠量更加穩定。

(2)膠料塑化更加一致。膠料經過擠出機的時間基本一致,膠料塑煉質量均一。

我公司用擠出機替代開煉機破膠,且根據膠料塑煉難易程度和氣孔率大小等因素,同時保留了細煉開煉機和供膠開煉機。

運行原則:保證供膠開煉機上膠料堆積量相對穩定。

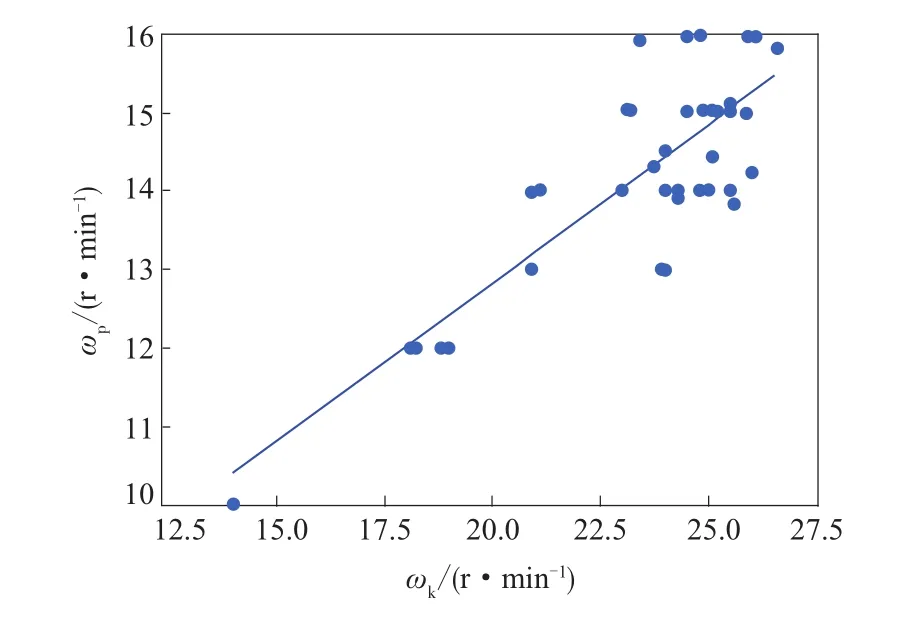

實施方法:保證膠料堆積量不變,調整擠出機螺桿轉速和開煉機輥筒轉速,記錄多組數據,使用數據處理軟件對收錄數據進行線性擬合,如圖1所示,得到破膠擠出機螺桿轉速(ωp)與開煉機輥筒轉速(ωk)的對應關系:ωp=4.758+0.403 4ωk。將該關系通過編程輸入主機程序中,使ωp與ωk實現聯動。

圖1 破膠擠出機螺桿轉速與供膠開煉機輥筒轉速的擬合直線

另外,在破膠擠出機和供膠開煉機操作面板上增加單動、聯動開關。單動時,可手動調整ωp;聯動時,隨主機參數自動調節,ωp和供膠輸送帶速度與ωk聯動。胎面擠出機停止后,ωp自動降至3 r·min-1,防止更換規格時供膠開煉機堆膠過多。

1.2 供膠開煉機輥距固定時ωk與ωp的匹配

鎖定供膠寬度,不同規格部件熱喂料供膠量由供膠速度決定,這是因為ωk的波動遠小于人為設定供膠寬度的誤差。雖然各企業胎面擠出工序供膠尺寸(寬度、厚度)可能不同,但一般須遵循產能最大、供膠速度最慢(供膠寬度最大)的準則。

運行原則:保證胎面熱喂料在機筒中處于次飽和狀態,螺桿和旁壓輥間不形成回流膠團,喂料處于進膠和出膠的平衡狀態。

傳統媒體大眾傳播的方式是把信息強行推送給用戶,而連接思維不同,是信息精準地影響目標用戶群體,而且每個個人作為信息傳播的節點參與分享創造并被賦予公共價值,實現媒體資源與社會資源的深度融合對接。以新聞傳播為主要功能的傳統主流媒體,要逐漸轉變成一個集信息聚合、分發、資源整合、溝通服務用戶等功能為一體的服務平臺。這個平臺應該兼顧普通平臺的信息匯聚和自由流通功能,同時應該保留主流媒體的專業編輯權威性,又擁有面向用戶平臺所特有的開放性的數字內容實體。而且作為傳統媒體固有的意識形態使命,這個平臺服務的性質又不同于一般的互聯網企業所提供的服務。平臺上有各種規則服務和平衡的力量,以確保用戶自由溝通和平等對話。

實施方法:在不同螺桿轉速下,改變ωk以調整喂料量至飽和狀態。根據不同質量胎面擠出時螺桿吃膠情況,確定熱喂料ωp與ωk的關系,如表1所示。

表1 ωk和ωp與部件質量的關系 r·min-1

實際生產時部分胎面無法適應對應關系,擠出時會出現堵膠或擠出機電流過小(小于280 A,正常在320 A左右)的情況,在制定標準時需根據實際情況進行調整。

1.3 擠出配方參數的下發

為減小胎面擠出生產各班間的差異,配方參數鎖定在控制主機內,在作業員選擇規格和班次并開始生產后,這些參數自動下發到擠出生產線各部位。

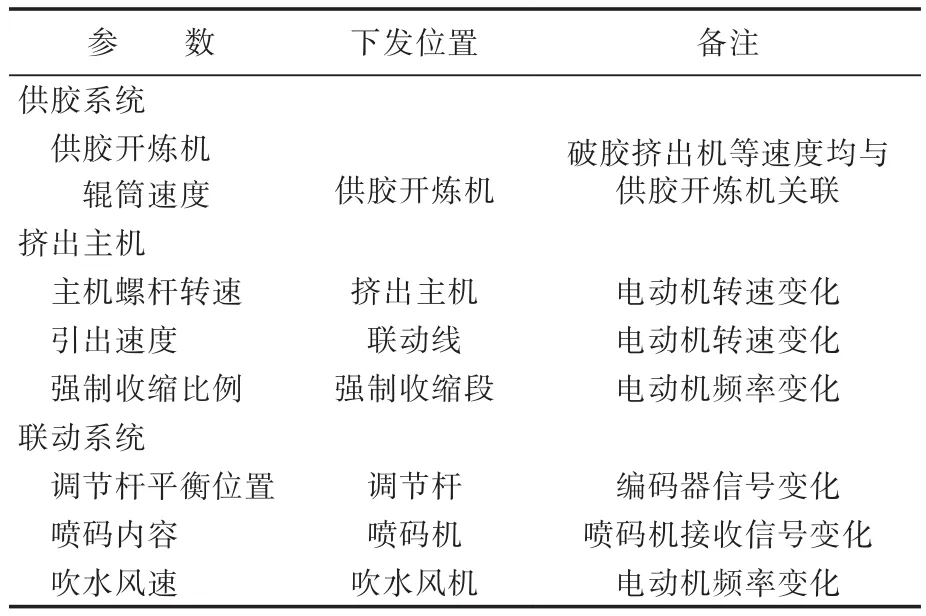

主要參數和下發位置如表2所示。

表2 主要參數和下發位置

米秤反饋自動調節,當胎面規格選定后,系統自動調取該規格米秤值和公差(米秤值>5 kg,公差為±1%;米秤值<5 kg,公差為±0.5%,自動調節范圍為1%)。當系統檢測到實際米秤值超過控制上限或下限持續5 s后,自動調整牽引速度。

2 擠出過程能力

2.1 改善前后部件掃描尺寸對比

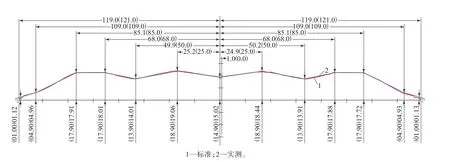

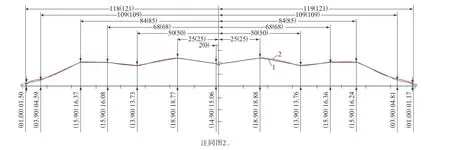

選取某規格花紋胎面對供膠改善前后的斷面進行掃描,結果如圖2和3所示。

圖2 供膠改善前部件掃描尺寸

2.2 熱喂料自動供膠前后500 mm定長測量

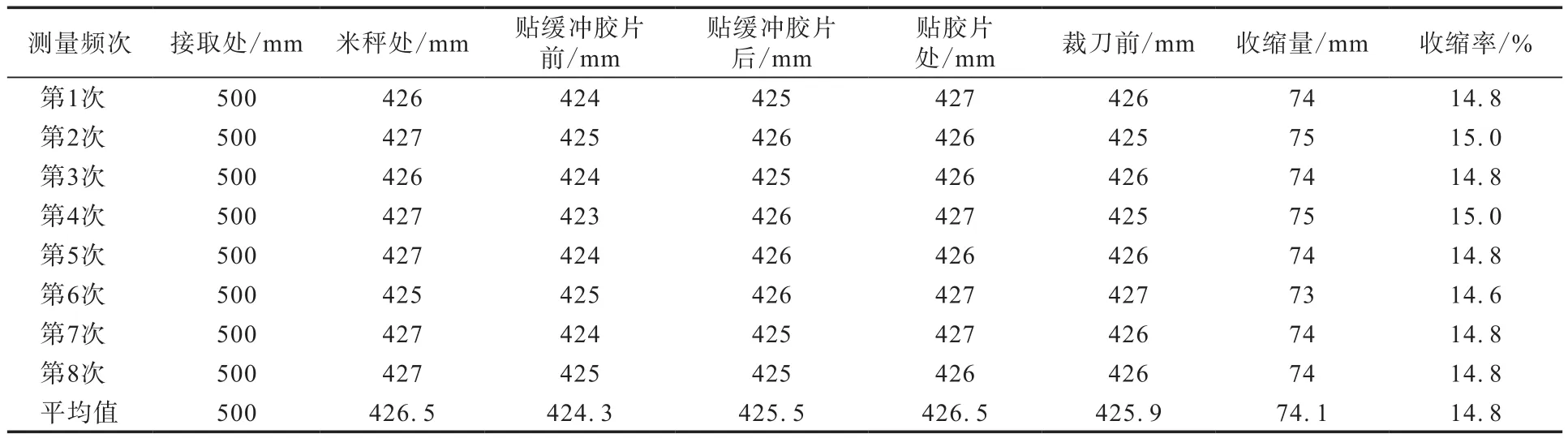

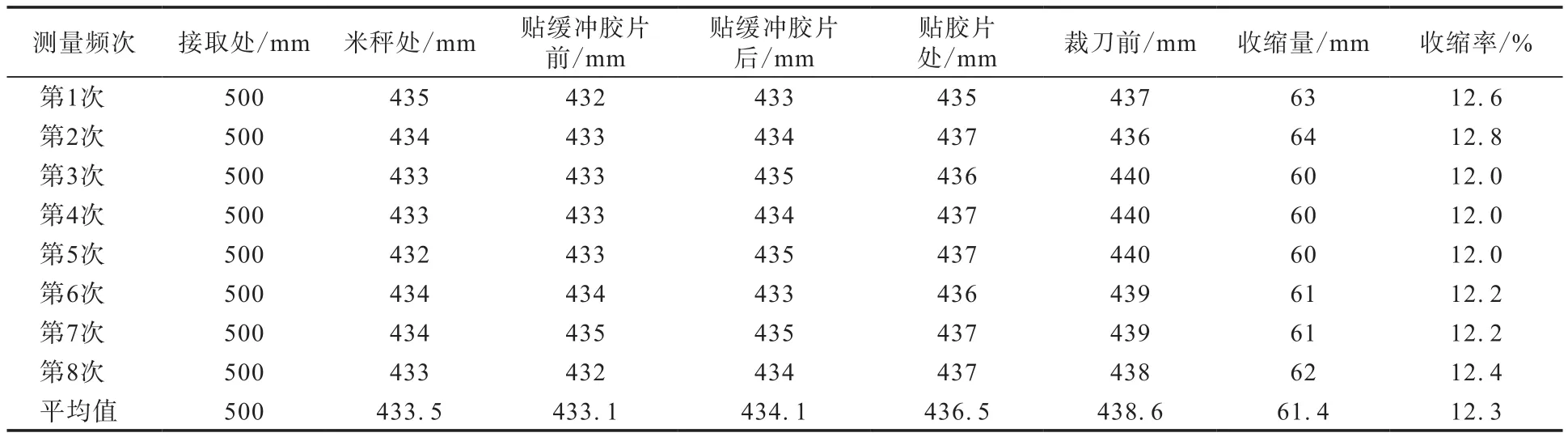

自動供膠改善前后500 mm定長測量數據分別如表3和4所示。

對比表3和4的數據,在熱喂料供膠改為自動供膠之后,整個胎面生產聯動線運行更加趨于穩定,胎面收縮率由改善前的14.8%降為12.3%,降低了2.5%。

表3 自動供膠改善前500 mm定長測量數據

圖3 供膠改善后部件掃描尺寸

2.3 喂料改善前后電流變化

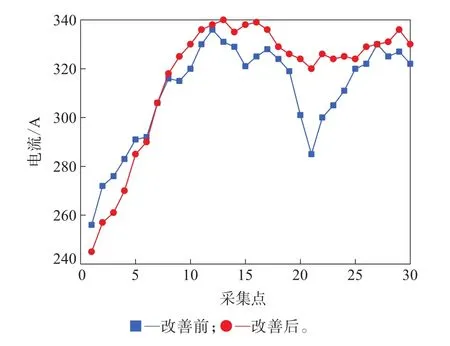

喂料改善前后Φ250 mm擠出機電流變化趨勢如圖4所示。

電流波動是反映供膠穩定性的重要依據(本工作數據采集頻率為每隔25 s采集1次),同時也能反映出擠出機吞膠量是否達到飽和。通過圖4可以看出,本次對熱喂料供膠的改善減小了電流波動,使擠出機吞膠量達到飽和,保證了胎面質量和尺寸穩定性。

圖4 喂料改善前后擠出機電流變化趨勢

2.4 擠出部件尾秤數據分析

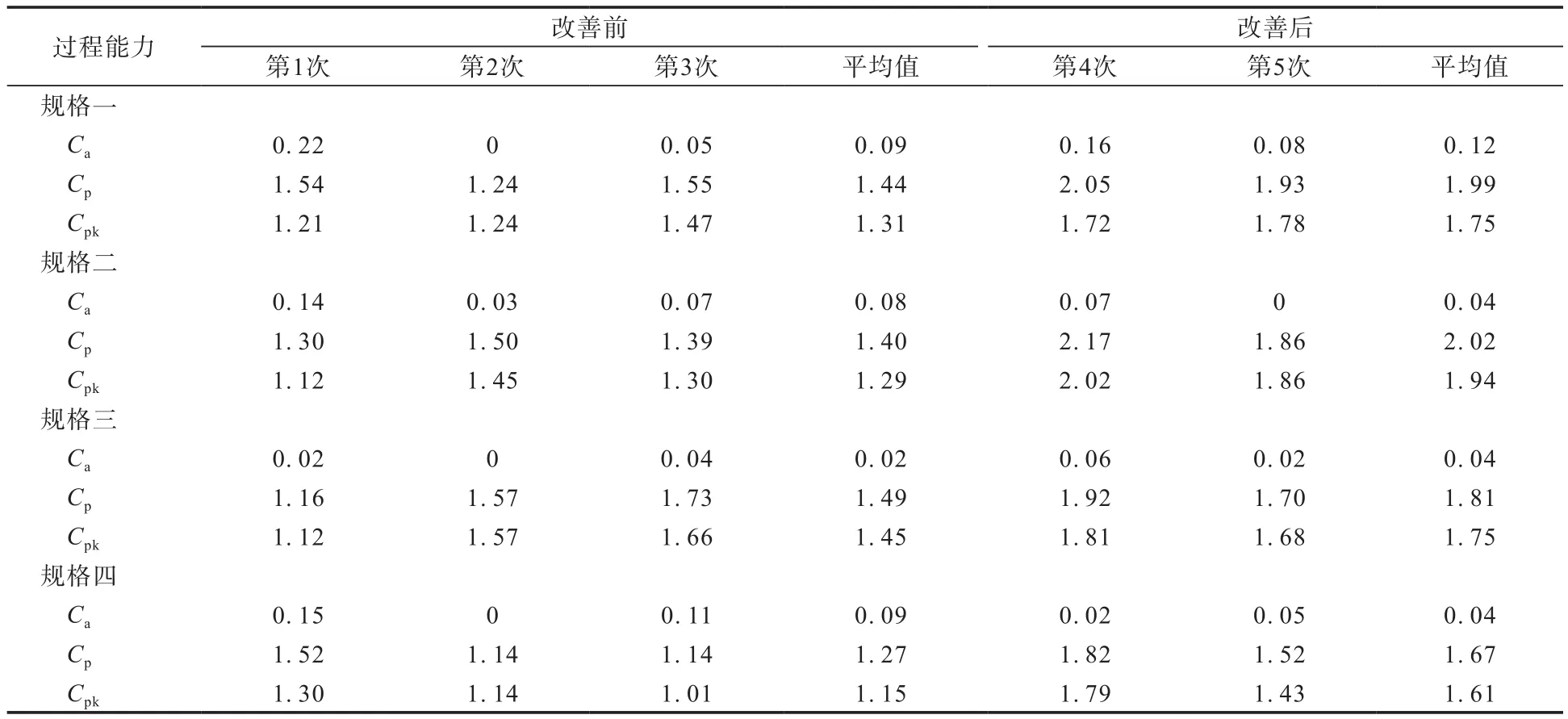

喂料改善前后擠出過程能力對比如表5所示(Ca為制程準確度,Cp為制程精密度,Cpk為制程能力指數)。

固定供膠開煉機輥距(膠片厚度為15 mm),胎面擠出機螺桿轉速、ωk和ωp之間自動匹配,可以有效提高擠出過程能力。

表4 自動供膠改善后500 mm定長測量數據

通過表5可以看出,熱喂料供膠的改善使載重子午線輪胎胎面擠出的Cpk和Cp合格率均提高了近30%。

表5 喂料改善前后擠出過程能力對比

2.5 熱喂料自動供膠存在的問題

(1)熱喂料供膠開煉機與胎面擠出機轉速無法得到明確的對應關系,特殊形狀的胎面需要根據實際擠出情況做相應調整。

(2)米秤自動反饋的前提是必須保證供膠穩定,如果出現供膠中斷,會造成米秤值波動大,需作業人員頻繁調整引出速度,從而引入新的誤差,影響過程能力。

3 結語

在生產過程中收集有關胎面擠出機螺桿轉速、供膠開煉機輥筒轉速和破膠擠出機螺桿轉速之間的數據,通過建模計算,改善熱喂料供膠形式,提高了擠出過程的穩定性,達到保證胎面擠出質量的目的。