變速器殼體輕量化設計淺析

陳丹

摘 要:本文主要針對一款汽車變速器殼體的結構優化設計、CAE仿真校核淺析殼體的輕量化設計方案,從而有效降低殼體重量,為提高汽車的動力性、減少燃油消耗,降低成本、提高產品競爭力提供有利支持。

關鍵詞:變速器;殼體設計;輕量化

1 引言

如今,節能環保已成為社會廣泛關注的話題,汽車輕量化技術已經成為汽車產業最為重要的發展方向。變速器作為汽車動力總成的重要組成部分,其重量大約占整車的5%,而殼體作為整個變速器的外殼和支撐,其重量約占變速器總成的30%左右[1]。本文主要從變速器殼體布局、材料選取、結構設計等方面,根據CAE拓撲優化完善結構設計,滿足強度、剛度及良好的NVH性能的同時實現重量最輕,從而提高汽車的動力性、減少燃油消耗,降低排氣污染。

2 變速器殼體結構設計

變速器殼體總成主要由變速器前殼體和后殼體組成,采用螺栓連接形成整體封閉結構。為保證輕量化,前、后殼體的材料均為壓鑄鋁合金。變速器殼體在變速器總成中主要起到支撐、包絡和密封的作用,殼體功能決定了具有大體積、大重量的特征,同時要求其具有較高的結構強度、剛度及良好的NVH特性。

殼體在設計布局時,在保證與內部零部件間隙前提下,盡可能沿各零部件外輪廓布局,這樣可最大情況下縮小變速器體積,從而減輕殼體重量。一般情況下殼體與齒輪等運作零部件(機加工面)間隙3mm左右,與撥叉等運動零部件(非機加工面)的運動包絡范圍間隙3mm~5mm,與擋油板等固定零部件間隙1mm~2mm。

2.1 基礎壁厚設計

基本壁厚是構成壓鑄件基本形狀的基體的厚度,變速器殼體是通過在基體壁厚上增加特征來構成的最終形狀,一般情況下鋁合金殼體的基礎壁厚為3.5mm~4mm,軸承位壁厚為5.5mm~7.5mm,螺栓凸臺壁厚為6mm~7mm。另外殼體最大壁厚一般不超過基本壁厚的5倍,否則易產生氣孔、縮孔等缺陷。針對輕量化的殼體,設計的基礎壁厚為3.5mm,軸承孔附近的局部壁厚6mm,螺栓凸臺壁厚為5mm。

2.2 拓撲設計

拓撲優化是在原結構的基礎上,在保證結構的剛度和強度以及振動特性滿足要求的情況下,盡可能減少材料的使用,以達到使結構輕量化的目的。根據拓撲優化后的結果可以對殼體的結構進行修改,如減少殼體壁厚,添加加強筋的數目,改變殼體的局部結構。對優化后的結構重新進行有限元分析,與原殼體結構有限元分析結果進行比較,判斷優化結構是否合理,是否仍能滿足殼體結構的力學性能。

殼體內外接口、外部包絡模型建立后,采用拓撲優化方式對殼體的加強筋設計采用指導作用。

針對拓撲優化仿真計算的結果,紅色區域整體相對薄弱,需要多堆積材料。殼體上加強筋的主要作用是提高壓鑄件的強度和剛度,輔助料液的流通。加強筋的厚度要均勻,結構要對稱,且要有一定的拔模斜度,一般情況下加強筋的壁厚與基本壁厚相同。針對輕量化的殼體,設計的基礎壁厚為3mm,懸置等處受力較大處的壁厚為4mm,拔模斜度為1-1.5°。

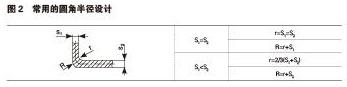

2.3 鑄造圓角半徑設計

殼體上壁和壁的連接處應設置圓角,合理的圓角有利于金屬流動和殼體的成型,避免殼體出現應力集中、裂紋等情況,以及延長殼體模具的壽命,并且能有效減輕殼體重量。常用的圓角半徑設計見圖2[2]。所以針對輕量化殼體的基礎壁厚3.5mm,一般內部圓角設計也是3.5mm、外部圓角7mm。針對加強筋和基礎壁厚的過渡圓角,一般內部圓角設計5mm、外部圓角設計9mm。

3 CAE仿真分析

3.1 殼體強度計算

汽車的使用工況非常復雜和惡劣,對零部件機械性能的要求非常嚴格,尤其是汽車關鍵部分動力傳動系統,承受載荷情況比較復雜。為了避免出現結構強度缺陷,應當在產品設計階段就保證其結構強度的可靠性,要對產品在各種工況下進行強度分析,保證產品可靠性。機械零件能夠進行正常工作,在設計時必須要保證有足夠的強度和剛度。將齒輪傳動殼體導入到有限元分析軟件Hypermesh中進行網格劃分,采用網格劃分功能進行四面體網格劃分。殼體作用力是通過軸傳遞到軸承,軸承又作用到殼體軸承孔上,承受載荷情況比較復雜。根據鋁合金的材料性能,定義CAE仿真的接手準則,主要關注疲勞極限、屈服極限、抗拉極限,應力計算結果及優化后視圖如圖3、圖4。

3.2 殼體模態仿真

下面各圖中,左上角數值為振幅,右上角為階數和頻率。

圖5為該變速器前殼體初始振幅較大位置,發現在頻率3809Hz時,該處最大振幅已接近58。由于該處紅色區域的右側設計了兩處排空離合器腔內偶爾會進入細小雜物的缺口,相對比較薄弱。優化后在紅色區域的下側重新調整了縱向加強筋的位置,通過CAE重新分析后發現在保證前殼體總質量不變的基礎上模態得到了明顯改善,圖6是改進后的前殼體振幅較大位置,已基本接近目標值40。

4 總結

通過從殼體結構設計、CAE仿真校核等方面對變速器殼體進行優化處理,使殼體在保證強度、剛度的同時,最大程度上減輕重量。本文所探討的變速器殼體的輕量化設計方案,能有效降低殼體重量,為提高汽車的動力性、減少燃油消耗,降低成本、提高產品競爭力提供有利支持。

汽車產品在開發、設計過程中對結構性能的要求越來越高,如何在概念設計階段就達到結構設計要求,已經成為汽車產品設計階段的重要研究內容,拓撲優化技術可以在一定程度上指導汽車零部件進行結構設計。拓撲優化技術在汽車零部件設計中有著巨大的優勢,在產品設計的最初階段就可以進行指導,全面了解產品的結構和功能特征,根據設計目標得到最終優化設計方案。拓撲優化可以提高工作效率和產品質量,大大縮短了產品開發周期。拓撲優化不涉及結構的具體尺寸設計,因此可以指導同一類產品的開發設計,根據給定的最佳設計方案,為進一步的詳細設計提供依據。

參考文獻:

[1]陳啟云.變速器輕量化設計探索[J].現代制造、工藝裝備 2014(3):1-6.

[2]王慧杰.變速器殼體輕量化設計[C]. 建筑工程技術與設計 2017.6:3596.