宇航電子產(chǎn)品工藝設計自動化方案淺析

張昧藏 趙亞娜 楊瑞棟 田小梅 楊 志 王 薇 杜太存

宇航電子產(chǎn)品工藝設計自動化方案淺析

張昧藏 趙亞娜 楊瑞棟 田小梅 楊 志 王 薇 杜太存

(北京空間機電研究所,北京 100076)

依據(jù)“數(shù)字化、自動化”等理念和規(guī)劃,針對宇航電子產(chǎn)品電子裝聯(lián)行業(yè)工藝設計存在的問題,并結合其全生命周期研制的特點與要求,從標準規(guī)范體系、協(xié)同設計、并行工程、DFM技術與軟件集成等方面對自動工藝性審查進行分析,在知識驅動下探索一種基于工藝知識庫的快速工藝編制方法,初步制定了宇航電子產(chǎn)品工藝設計自動化的規(guī)劃方案。

工藝設計;DFM;知識庫;并行設計;自動化

1 引言

梳理近幾年宇航電子產(chǎn)品質量問題,發(fā)現(xiàn)電子裝聯(lián)問題引起的失效占比高達60%。而大部分是由于產(chǎn)品設計工藝性差所帶來的操作失誤、缺乏可檢驗性、測試性不合理等方面的問題造成的。然而,一方面設計師對一些設計工藝性的、涉及影響產(chǎn)品生產(chǎn)的規(guī)范未完全掌握;另一方面?zhèn)鹘y(tǒng)的工藝性審查串行流程手段較落后,多數(shù)是依賴工藝設計師的個人經(jīng)驗、行業(yè)標準與產(chǎn)品實際研制情況,但未形成體系,沒有標準化的知識庫與規(guī)范的實施流程。同時宇航電子產(chǎn)品研制節(jié)點緊,常常導致工藝性審查工作十分緊迫。隨著制造端的生產(chǎn)設備越來越先進,制造過程管理和追溯系統(tǒng)也越來越完善,但缺少面向工藝性審查與工藝編制的專業(yè)工具仍然制約著工藝性審查工作的準確度與效率,如圖1所示。

圖1 現(xiàn)今工藝情況示意圖

結合宇航電子產(chǎn)品多品種、小批量的生產(chǎn)特點與其研發(fā)制造模式提出新的要求。除了宇航電子產(chǎn)品制造過程的智能化外,前端的產(chǎn)品工藝設計自動化無疑是實現(xiàn)電子產(chǎn)品智能制造的重要組成部分。自動化工藝設計可有效解決傳統(tǒng)工藝設計過程迭代周期長、流程復雜、效率低以及資源分配不合理等問題。目前,國內(nèi)已有諸多單位開展了基于特征、知識和人工智能的工藝設計升級研究與應用,天津某單位結合多年經(jīng)驗打造了數(shù)字化工藝設計平臺,在協(xié)同關聯(lián)下,實現(xiàn)了自動化創(chuàng)建工藝規(guī)程[1];同時航天科工集團某所與航天科技集團某所均研究了以產(chǎn)品BOM及屬性作為輸入,基于成熟標準體系與知識庫的快速工藝生成技術,取得了良好的效果。工藝設計師能利用專業(yè)的軟件從設計之初就加強對電子產(chǎn)品設計工藝性的審查,在知識庫的驅動下持續(xù)強化工藝文件細化、量化要求,提高工藝文件的指導性與可操作性,保證產(chǎn)品質量,避免低級問題發(fā)生的目標,提高生產(chǎn)效率,縮短產(chǎn)品研制周期。因此,制定一套完善的宇航電子產(chǎn)品工藝設計自動化方案十分有意義。

2 宇航電子產(chǎn)品工藝設計自動化方案

2.1 宇航電子產(chǎn)品工藝設計標準體系

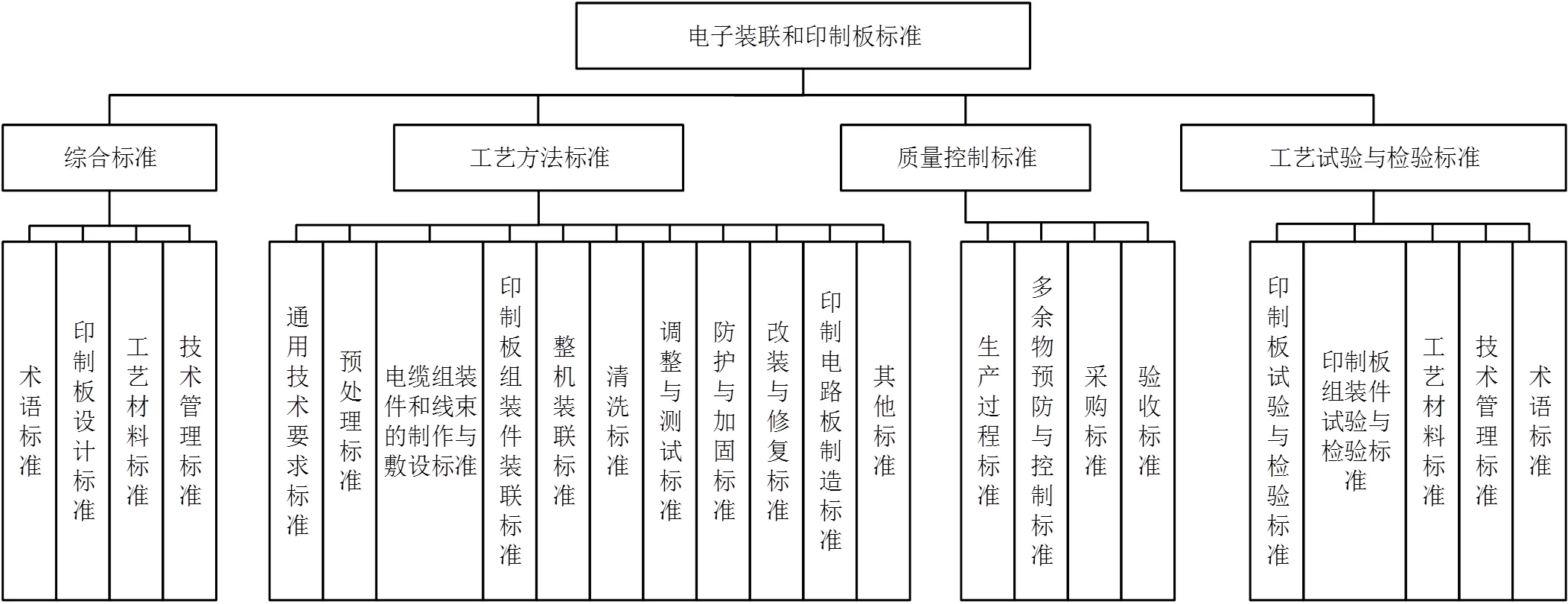

宇航電子產(chǎn)品的設計與制造,需借鑒國外先進標準,以國家標準為指引,充分結合實際產(chǎn)品的特點,建立起適應型號產(chǎn)品研制的與基礎研制環(huán)境相一致的設計規(guī)范及標準體系,國內(nèi)電子裝聯(lián)與印制板標準具體如圖2所示。

圖2 電子裝聯(lián)與印制板標準

目前“電子裝聯(lián)和印制板標準”專業(yè)領域包含了國家、軍用航天行業(yè)、集團公司標院級和廠所標準。共計 674 項,其中已有標準562 項( GB 8 項、 GJB 30項、 QJ 62項、QJA 3項、院廠所 456項),擬制定標準 112 項( GJB 7項、 QJ 51項、QJA 3項、院廠所51項)。

方案分別對PCB板廠制造能力、焊接工藝方法要求、標準規(guī)范要求進行了深入研究,逐項分類進行整理,形成PCB裸板可制造性規(guī)則庫及PCB裝配可制造性規(guī)則庫,并形成所級工藝規(guī)范,為智能工藝設計建設奠定良好的基礎。

2.2 并行設計與DFM技術

以并行設計為理論基礎,對宇航電子產(chǎn)品及其相關過程開展并行和集成設計的系統(tǒng)化工作模式研究。探索邊設計邊審查的設計工藝協(xié)同模式,掌握并行工程的關鍵——DFM分析技術,將產(chǎn)品的工程要求與制造能力相匹配,從而堅持產(chǎn)品開發(fā)過程不但要考慮產(chǎn)品的功能和性能要求,而且要考慮與產(chǎn)品整個生命周期相關的工程實踐因素帶來的影響,并行地進行可制造性設計,尤其是強調(diào)板級設計階段各環(huán)節(jié)的并行[2]。通過設計階段必要的細化,避免發(fā)生難以制造的問題,整體實現(xiàn)降低成本、縮短周期、提升設計質量及先進性。同時形成工藝設計師對設計方案與圖紙并行參與的審查機制,以標準體系內(nèi)容中的規(guī)定為依據(jù),以數(shù)據(jù)化驅動智能化,開展了基于Vayo軟件的DFM自動審查技術研究,將梳理完備的元器件信息庫與標準規(guī)則庫與軟件深度集成,示意圖如圖3所示,提前識別產(chǎn)保設計要素(如安全間距等要素)的落實情況,如圖4所示。并實現(xiàn)快速生成報告,打通設計與工藝的信息通道,DFM審查在板級設計中導入,審查模式由軟件平臺自動分析代替了傳統(tǒng)人工審查,解決以前存在的審查不一致性和局限性問題,提前暴露設計不足,使設計、工藝設計和生產(chǎn)制造之間緊密聯(lián)系,從而實現(xiàn)從設計、工藝設計到生產(chǎn)制造一次成功,提高了單板設計可制造工藝性。

圖3 Vayo軟件的DFM自動審查

圖4 安全間距(不滿足標準要求)示意圖

按照對產(chǎn)品質量的影響程度,結合風險的嚴重性和可能性,在DFM評審規(guī)則中通過風險評估矩陣得出“風險綜合評級”,如表1所示,篩選質量影響程度高和中的進行質量風險評價[3]。對于高度與極高度風險的提交二級審理。同時將設計數(shù)據(jù)、工藝數(shù)據(jù)與生產(chǎn)過程數(shù)據(jù)上傳企業(yè)數(shù)字化協(xié)同管理平臺,達到產(chǎn)品全生產(chǎn)周期的技術狀態(tài)的管控。

表1 風險綜合評級

2.3 “一鍵式”生成PCBA電子裝聯(lián)工藝文件

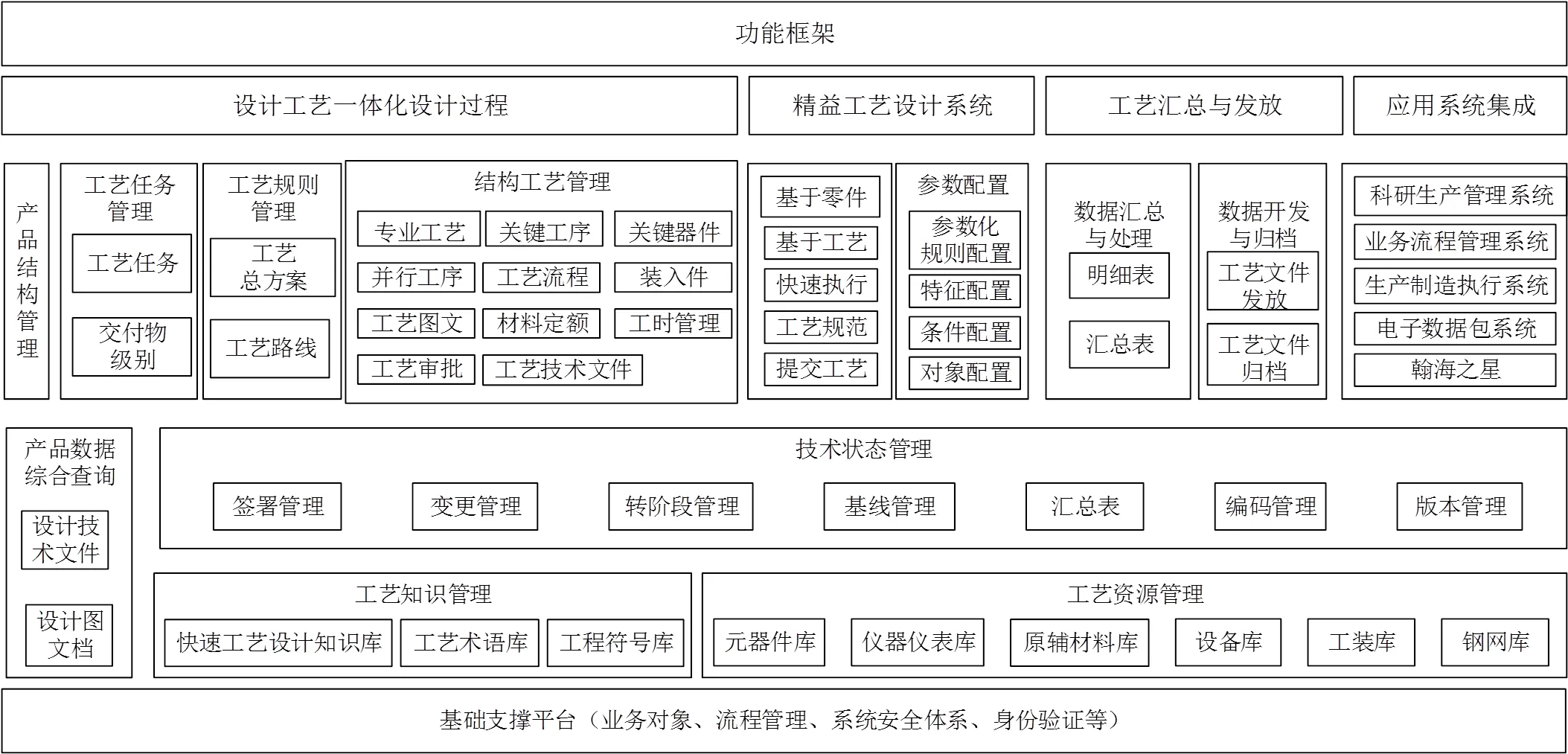

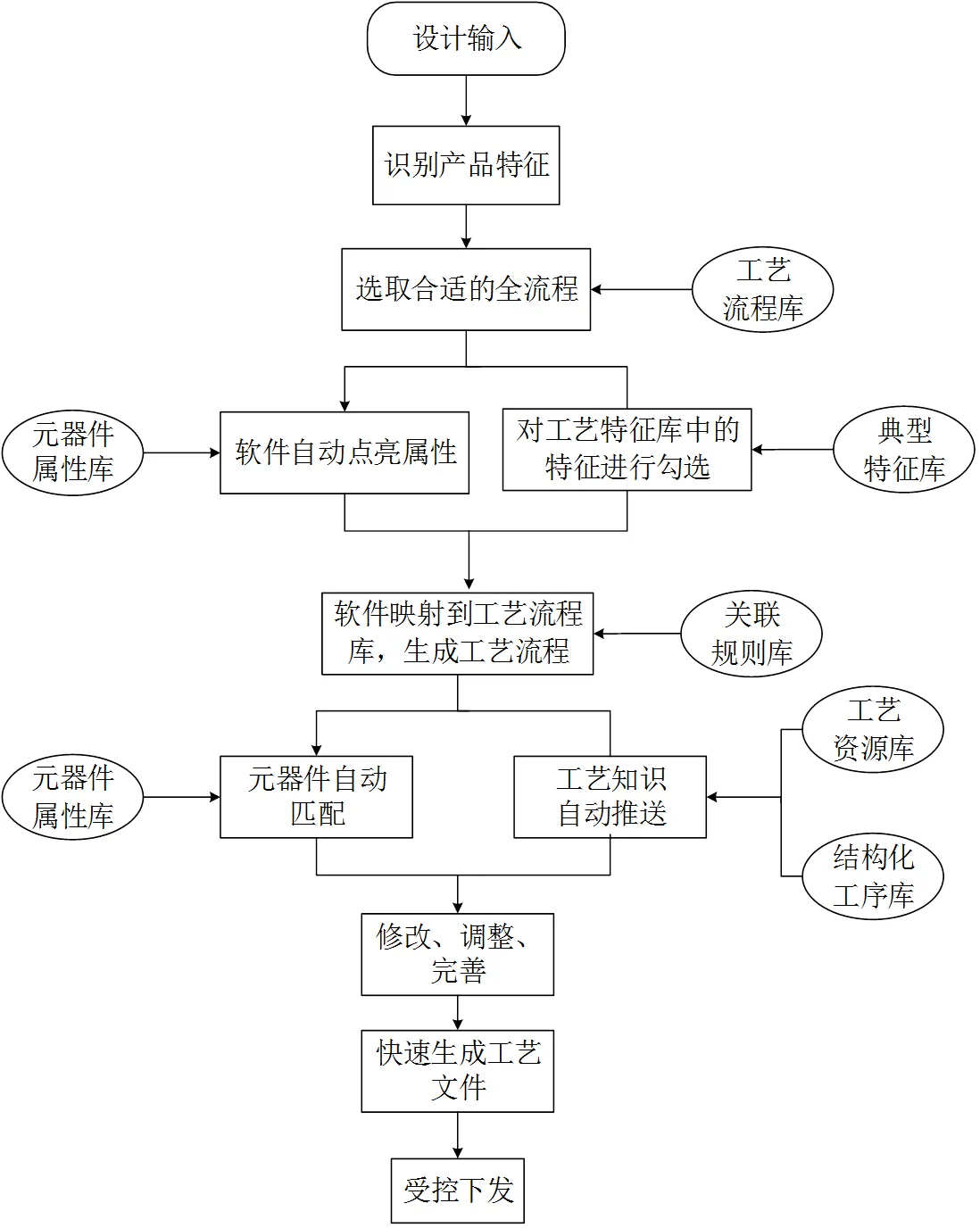

以印制板組裝件為研究對象,開展“一鍵式”生成PCBA電子裝聯(lián)工藝文件設計研究。以信息化平臺為基礎,在知識驅動下實現(xiàn)工藝文件快速生成,降低人為因素造成的工藝質量差異,提高工藝文件的設計效率與準確性,有效提升工藝設計水平[4]。“一鍵式”生成工藝方案框架如圖5所示。

圖5 “一鍵式”生成工藝方案框架

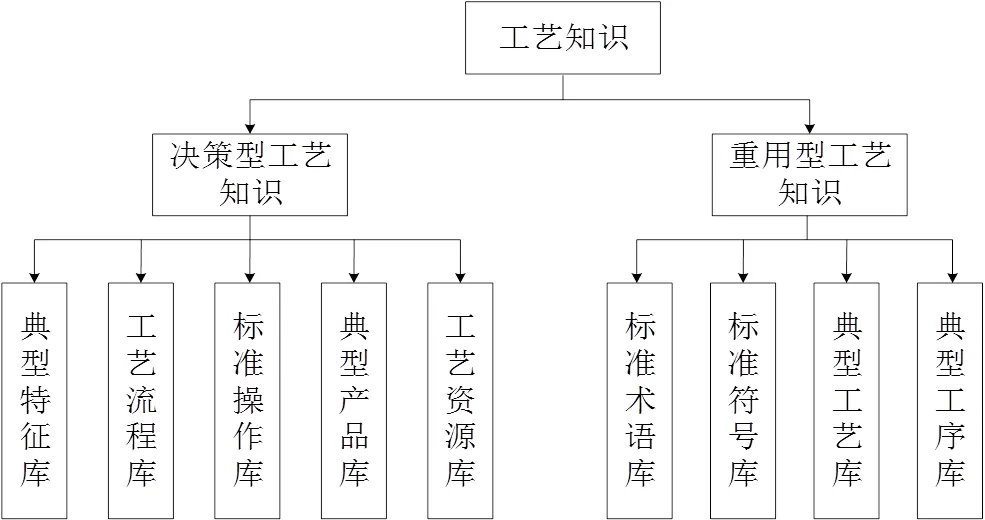

強化工藝知識庫建設與管理。工藝知識庫是實現(xiàn)智能化工藝的核心,如圖6所示。根據(jù)單位實際產(chǎn)品研制情況與標準規(guī)范要求,分析、識別知識庫相關內(nèi)容,建立典型特征庫、工藝流程庫、工藝資源庫、關聯(lián)規(guī)則庫、元器件屬性庫(包括元器件鍍層、濕敏等級、是否成形等信息)如表2所示。并制定專項工藝人員對知識庫定期更新與維護,形成一套科學的管理辦法。

圖6 工藝知識庫示意圖

表2 元器件屬性庫

圖7 典型工藝流程圖

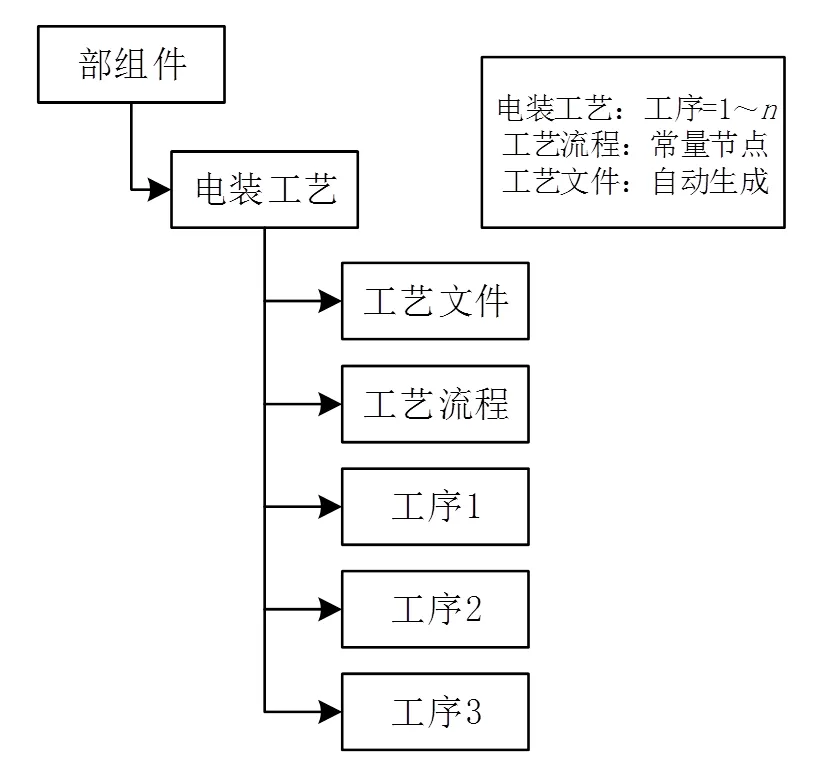

結合并行工程的思想,將結構性工藝知識融于工藝設計的過程中,把宇航電子產(chǎn)品典型工藝流程圖拆解為每個工序,將工序作為工藝流程的子節(jié)點。設計結構化工序卡,生成工藝文件模板庫,完成結構化工藝的編制。結構化工藝模型如圖7。同時對工藝文件內(nèi)各個要素(如工藝卡片等)進行規(guī)范化、標準化、一致性地整理,通過參數(shù)化配置引用標準操作庫的內(nèi)容,對結構化要素的內(nèi)容填寫完善之后,完成印制板組裝件所需的工藝輸出。

創(chuàng)新工藝文件生成模式。系統(tǒng)以設計圖紙為輸入,人工選取從工藝流程庫中選擇一條適用于該產(chǎn)品的全工藝流程。通過軟件系統(tǒng)在選配界面中自動識別、點亮BOM屬性中與工藝流程自動生成及裝入件自動匹配相關的關聯(lián)屬性,提供與圖紙技術要求相關的特征選配,通過人機交互進行配置,基于元器件屬性實現(xiàn)自動匹配,如元器件是否需要成形,如果是,就會觸發(fā)進入下一步工序[4]。也可通過條件觸發(fā)的方式進行如先清洗后三防,是否有工藝螺釘?shù)葪l件的邏輯判斷觸發(fā),最后經(jīng)過修改、完善、調(diào)整快速生成工藝文件并完成受控下發(fā)。工作模式如圖8所示。

圖8 快速工藝工作模式

3 結束語

自動化工藝設計是未來的先進制造的重要組成部分,近年來引起了宇航電子產(chǎn)品領域的高度重視[5],針對其制造特點與標準要求開展深入研究是實現(xiàn)“高質量、高效率、高效益”目標的重要途徑。

本文為了解決傳統(tǒng)工藝設計重復性高、專業(yè)工具落后、過程迭代周期長、效率低以及資源分配不合理等問題,以宇航電子產(chǎn)品標準體系與工藝設計規(guī)范為基礎,基于并行設計思想與DFM支撐技術,充分論證了開展宇航電子產(chǎn)品智能工藝性審查的研究所需要滿足的能力條件,提出了基于宇航電子產(chǎn)品高標準要求的規(guī)劃,并從高效、準確的角度出發(fā),對基于工藝知識庫的快速工藝編制的方法進行全面分析,初步制定了宇航電子產(chǎn)品工藝設計自動化的規(guī)劃方案。以期提升適應新時代發(fā)展的工藝設計能力和水平,大力推進自動化技術應用替代傳統(tǒng)依賴人工的低效作業(yè)模式,從而全面提高宇航電子產(chǎn)品生產(chǎn)的效率、質量并降低成本。

1 茍俊峰,張仲瑤,靜寶超. 航天印制板數(shù)字化組裝技術探討與實踐[C]. 2019年航天電裝工藝技術交流會

2 江平,黃春躍. 基于DFM集成板級協(xié)同設計[J]. 電子工藝技術,2014,35(4):207~209

3 黃鑫茂,陳大偉. 智能工藝資源開發(fā)模型的設計與風管[J]. 科學大眾,2017(5):191

4 金蓓蓓. 電裝自動化設備研究與開發(fā)[R]. 2019年航天型號工藝培訓

5 謝穎,王政理. 軍工電子企業(yè)智能工廠規(guī)劃方案淺析[J]. 電子世界,2018(16):5~7

Brief Analysis of Intellectualized Scheme for Technological Design of Aerospace Electronic Products

Zhang Meicang Zhao Yana Yang Ruidong Tian Xiaomei Yang Zhi Wang Wei Du Taicun

(Beijing Institute of Space Mechanics and Electricity, Beijing 100076)

According to “digitization and automation” ideas and planning, aiming at the problems existing in the technological design of the electronic assembly industry of aerospace electronic products, and combining the characteristics and requirements of the whole life cycle manufacture, this paper analyses the intelligent technological review from the aspects of standard specification system, intelligent design, concurrent engineering, DFM technology and software intergration. A knowledge-driven method for rapid proess planning based on proess knowledge base is expored, and anintellectualized scheme for technological design of aerospace electronic products is preliminarily made.

technological design;DFM;knowledge base;concurrent design;automation

張昧藏(1989),工程師,電子與通信工程專業(yè);研究方向:宇航電子產(chǎn)品裝聯(lián)工藝設計與高可靠性研究工作。

2020-04-11