研究所常用原材料供應(yīng)模式的探索與實踐

李貝貝

一、研究背景

近年來,研究所物資需求的要求越來越高,備料周期逐年縮短,物資供應(yīng)風(fēng)險顯著增加。隨著科研工作的深入,過程中的不確定因素逐漸增多,直接反映到原材料需求的不確定,供應(yīng)的物資也呈現(xiàn)“多牌號、小批量、多批次、短周期”的特點。目前,研究所原材料供應(yīng)模式屬于需求驅(qū)動型,用戶單位憑單據(jù)領(lǐng)料,原材料無庫存量時在發(fā)起采購流程,這種管理模式及其被動,導(dǎo)致后續(xù)臨時性采購任務(wù)多,訂貨批量少,需求緊急等狀況,同時,計劃部門為防止生產(chǎn)延誤,對原材料開展庫存儲備,但是對儲備種類、儲備時間、儲備量的確定,多數(shù)依靠物資計劃人員經(jīng)驗判斷,沒有嚴(yán)格標(biāo)準(zhǔn)準(zhǔn)則。

二、主要做法

2.1建立項目團(tuán)隊

根據(jù)原材料采購業(yè)務(wù)范圍和管理職責(zé),建立了多部門的項目團(tuán)隊,與會明確了團(tuán)隊工作職責(zé)及工作目標(biāo),制定了詳細(xì)的工作計劃。

項目團(tuán)隊充分研討,創(chuàng)新性地提出常用原材料的定義及管理意義,提煉出科研常用物資供應(yīng)模式的實踐要點,形成定期檢查、持續(xù)改進(jìn)機(jī)制,建立了以提升供應(yīng)效率、服務(wù)科研生產(chǎn)為理念的常用原材料供應(yīng)保障體系。

2.2篩選常用原材料

2.2.1 常用原材料供應(yīng)特點分析

原材料牌號種類繁多,確定常用原材料目錄至關(guān)重要,目錄既要精簡,覆蓋面又要廣泛。傳統(tǒng)的ABC分類法僅從成本數(shù)量角度分析,并未從需求頻率維度進(jìn)行考慮,根據(jù)研究所科研生產(chǎn)特點,如何從根本上提高對材料需求的快速反應(yīng)能力更為重要。按照用途、使用頻率、項目通用性將原材料分為常用材料和特殊材料,常用原材料篩選原則如下:

①使用頻率較高、物資通用化程度較強(qiáng)。

②可長期存儲而不影響產(chǎn)品質(zhì)量問題。

③物資每月需保持一定庫存量。

④物資占用資金不高,可以承受一定的積壓風(fēng)險。

2.2.2確定常用原材料目錄范圍

根據(jù)材料的需求趨勢,統(tǒng)計三年的任務(wù),分析出了使用頻率前10的原材料牌號。接著,對10種常用原材料牌號的各項技術(shù)標(biāo)準(zhǔn)、規(guī)格大小的需求量進(jìn)行統(tǒng)計分析,確定了20項常用規(guī)格,并形成了常用原材料目錄。

2.3開展常用原材料年度集中訂貨

為加快原材料采購周期,減少零星采購行為,解決單批量不滿足市場起訂點問題,年初選擇試點材料,簽訂開口合同,執(zhí)行按需到貨。下一年度依據(jù)常用原材料目錄,下達(dá)年度集中訂貨計劃,種類增加70%,采購范圍更加全面。同時在年初將訂貨計劃中的材料牌號和規(guī)格在研究所發(fā)布,對于緊急的需求,推薦需求部門優(yōu)先選用目錄中原材料,縮短供應(yīng)周期。

2.4構(gòu)建基于R-S系統(tǒng)的庫存控制模型

基于常用原材料年初集中采購的模式,且為實現(xiàn)原材料庫存管理精細(xì)化,在管理方式上,必須探索一套科學(xué)合理的庫存控制方法,進(jìn)而保證在保持原材料庫存合理水平的基礎(chǔ)上,實現(xiàn)采購-供料的良性循環(huán)。

項目團(tuán)隊查閱大量文獻(xiàn)資料,并進(jìn)行頭腦風(fēng)暴,最終確定了一種適應(yīng)于隨機(jī)需求下的庫存控制模型,即訂貨點-目標(biāo)庫存水平控制策略,簡稱RS系統(tǒng)。

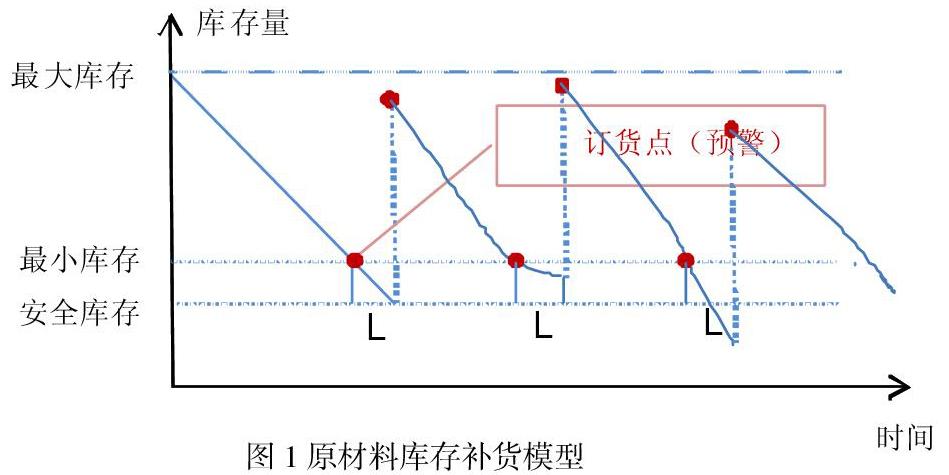

2.4.1 RS系統(tǒng)定義

它指的是每次取貨后,均要核對庫存水平,并與預(yù)先設(shè)置的訂貨點水平進(jìn)行比較,如果庫存水平降到訂貨點以下,就根據(jù)預(yù)先設(shè)定的目標(biāo)庫存水平與實際庫存水平之差,發(fā)出訂單,補(bǔ)充庫存,訂貨間隔期是變化的,取決于需求的隨機(jī)性質(zhì)。

2.4.2 安全庫存、最小庫存、最大庫存

a)定義

3.1? 安全庫存

指為了防止不確定性因素(如臨時用量增加、特急任務(wù)等特殊原因)而預(yù)計的保險儲備量(緩沖庫存)。

3.2? 最小庫存

指物資在倉庫中理論儲存的最小數(shù)量,低于此數(shù)量就有可能造成存貨短缺,進(jìn)而影響企業(yè)的正常生產(chǎn)(補(bǔ)貨點)。

3.3? 最大庫存

是指企業(yè)為控制物資庫存量而規(guī)定的理論儲存上限標(biāo)準(zhǔn)。

b)計算方法

安全庫存量的確定依據(jù)歷史出庫數(shù)據(jù),按照可儲備范圍統(tǒng)計的采購周期和平均月消耗量。計算安全庫存量后,確定最大庫存量和最小庫存量。例如安全庫存量=月平均消耗量*采購周期/2;最小庫存量=月平均消耗量*采購周期+安全庫存量;最大庫存量=月平均消耗量*采購周期*6;補(bǔ)貨量=最大庫存量-現(xiàn)存量。

2.4.3 庫存控制模型圖示

隨機(jī)需求下,當(dāng)原材料消耗至最小庫存(補(bǔ)貨點)時,通知采購人員,按照年度集中訂貨合同約定,下達(dá)補(bǔ)貨訂單,在庫存清空前,能夠按規(guī)定的訂貨量到貨并補(bǔ)充庫存,后續(xù)反復(fù)循環(huán),原材料始終保持一定庫存水平,進(jìn)而使科研物資需求得到持續(xù)滿足。

2.5搭建科研常用原材料供應(yīng)新流程

針對科研原材料供應(yīng)特點,結(jié)合年度集中訂貨、原材料庫存控制等一系列措施方法,對傳統(tǒng)的供應(yīng)模式進(jìn)行了新的調(diào)整改進(jìn),做到提前備料、主動供應(yīng),形成新原材料供應(yīng)管理流程。

2.5.1 工作流程說明

保管人員監(jiān)控常用物資庫存消耗情況,當(dāng)物資消耗至最小庫存時,及時將現(xiàn)存量信息反饋至倉儲管理人員;倉儲管理人員收到保管人員反饋信息,應(yīng)根據(jù)物資實際需用及在途采購情況,計算補(bǔ)貨量,編制庫存儲備計劃。其中當(dāng)補(bǔ)貨量不滿足最小起訂量時,按最小起訂量訂貨;庫存儲備計劃經(jīng)批準(zhǔn)后下達(dá)至采購部門;采購部門根據(jù)采購計劃,執(zhí)行采購,物資到貨后,辦理入庫。

2.5.2 發(fā)布制度

為鞏固科研常用原材料供應(yīng)模型的成果,明確管理職責(zé),固化業(yè)務(wù)流程,發(fā)布管理制度,從制度上保證了模式運行的閉環(huán)管理,同時根據(jù)科研實際運行情況修訂儲備目錄,建立了管理模式的持續(xù)改進(jìn)機(jī)制。

2.6 定期檢查,持續(xù)改進(jìn)

根據(jù)PDCA管理理念,對常用原材料供應(yīng)執(zhí)行情況進(jìn)行實時監(jiān)控,有問題及時反饋,形成日常反饋機(jī)制,逐步完善常用物資儲備目錄及標(biāo)準(zhǔn),為新流程的有效實施提供有力的保障。

三、實施效果

3.1 聚焦主要物料,滿足科研需求

通過對科研常用原材料供應(yīng)模式的探索與實踐,依據(jù)近三年歷史數(shù)據(jù),反復(fù)分析研究,制定了10種牌號常用原材料目錄清單,并制定了儲備標(biāo)準(zhǔn)。統(tǒng)計近三年任務(wù),目錄清單可涵蓋大部分的物料需求,保證供應(yīng)。

3.2 減少零星采購,加快采購進(jìn)度

選擇試點材料開展年度集采,臨時采購量急劇減少,大幅縮減了原材料臨時采購數(shù)量,節(jié)約管理成本。同時對常用原材料采取年度集中訂貨方式,簽訂開口合同,執(zhí)行按需到貨。由于簽訂開口合同,在上游大幅度降低采購員訂貨的次數(shù),提高采購員下達(dá)采購訂單的效率;在下游降低物資復(fù)驗的次數(shù),在成本和效率方面都有顯著提升,充分體現(xiàn)了集中采購的優(yōu)勢。

3.3 精簡材料牌號,規(guī)范需求申請

以往原材料需求種類高,需求部門選材時,因不了解市場供應(yīng)情況,有時會選擇一些特殊牌號或規(guī)格材料,給后續(xù)采購工作帶來問題,如需求量不滿足市場起訂點、原材料市場無現(xiàn)貨、價格昂貴等,造成原材料供應(yīng)周期延誤。通過常用原材料清單目錄制定,同時將清單在研究所公開發(fā)布,推薦給需求部門優(yōu)先選用,進(jìn)而縮短準(zhǔn)備時間,減少了不必要過程,

3.4 嚴(yán)格儲備過程,控制庫存總量

通過制定安全庫存存量標(biāo)準(zhǔn)及準(zhǔn)則,保持庫存在合理范圍之內(nèi),優(yōu)化了存貨結(jié)構(gòu),實現(xiàn)原材料庫存精細(xì)化管理。