強富水砂巖裂隙帶俯角孔瓦斯壓力精準測定

摘 要:通過在桃園煤礦II1皮帶大巷外段瓦斯壓力測定的實驗,提出了高壓定點封孔測壓法,根據出水點位置距離煤層遠近采取不同的封孔測壓方法。當出水點遠離煤層時采用定點兩堵一注測壓法,出水點靠近煤層時采用高壓長膠囊封孔技術。通過將實測瓦斯壓力與推測值、實測壓力曲線與模擬曲線分析比較,驗證了測壓結果合理。可應用于相同條件下俯角孔瓦斯壓力測定。

關鍵詞:強富水;俯角孔;瓦斯壓力精準測定

1.工程實踐礦井概述

淮北礦業股份公司桃園煤礦位于安徽省宿州市境內,井田面積29.45km2,礦井1995年建成投產,設計能力為90萬t/a,2016年礦井核定生產能力175萬噸/年;采用立井開拓,井田劃分二個水平(一水平標高為-520m,二水平標高為-800m);通風方式為中央分列式,由副井、主井、新副井進風,中央風井回風;2005年礦井升級為煤與瓦斯突出礦井,井田內7、82、10煤層均為突出煤層。

1.1瓦斯壓力測定存在的問題

桃園礦10煤頂板砂巖較為發育,細中粒結構,直接底板以泥巖為主,部分鉆孔有砂巖和粉砂巖。其下為葉片狀砂泥巖互層。此層段砂巖裂隙發育不均,局部裂隙較發育,富含砂巖裂隙水。

由于含水層的存在,給測壓造成困難。受巷道和現場條件的限制,桃園煤礦Ⅱ1采區皮帶大巷外段10煤層的瓦斯壓力需采用俯角孔測壓。而10煤層上方具有含水層,從巷道向10煤層打測壓孔必然穿透含水層。之前,采用的測壓力方法為水泥注漿封孔測壓法,在測壓過程中,由于煤巖層中含水較多,使得測壓管中幾乎全部被水充滿,無法精準測定瓦斯壓力。在這種背景下,有必要研究新型測壓方法,解決含水砂巖俯角孔測壓困難,提高瓦斯壓力測定的成功率。

2 實施方案

2.1 測壓鉆孔布置

根據測壓地點應避開地質構造裂隙帶、巷道卸壓圈和采動影響范圍的原則,及現場的實際條件,經研究討論在Ⅱ1采區皮帶大巷外段處選取了地質條件相對較好位點為實驗點對10煤層原始瓦斯壓力進行測定。

考慮到煤層埋深較深、巖孔較深、測壓點小、地質構造較為復雜等因素,僅依靠傳統水泥砂漿進行兩堵一注封孔很難密封;選用高壓定點封孔法施工了測壓鉆孔。

3.2 施工過程

3.2.1 含水層位置探測

含水層位置的探測是第一步,根據含水層位置的不同封孔方法進行封孔測壓。含水層的探測方法有鉆孔靜態觀察法和窺視法,鉆孔靜態觀察法由于操作簡單不需要額外設備等優點,是我們的首選方法。如果出水情況不明顯時,應采用窺視法,應用孔內窺視儀進行窺視巡查出水位置。

通過鉆孔靜態觀察法探明1#孔出水點距煤層6.8m,距離煤層較遠,根據其出水點位置選擇高壓定點封孔新型測壓法中出水點遠離煤層方案。2#孔出水點距煤層7.2m,距煤層較遠,同樣選擇高壓定點封孔新型測壓法中出水點遠離煤層方案即可。

3.2.2 封孔測壓

現場施工鉆孔后,根據探測出水點位置,選擇高壓定點封孔測壓法中出水點遠離煤層的方法即定點兩堵一注測壓法,現場具體施工過程如下:

首先用Ф133mm鉆頭鉆進6.5m深,下Ф108mm孔口管6m,注漿固管并做耐壓試驗,用Ф75mm鉆頭正常鉆進,然后進行注水泥漿封堵巖層裂隙。注漿時先注清水,壓力加到12MPa,穩定一段時間后將清水放出,然后采用水泥漿封孔。最終注漿終壓力要大于當地水壓。等待水泥漿凝固24小時左右,用Ф75mm鉆頭掃孔鉆進至距離煤層0.5m停鉆,觀察鉆孔中是否還有水涌出。如果鉆孔中沒有水涌出,則繼續進入煤層1m停鉆,換壓風將鉆孔內殘留的水吹出,退出鉆桿,即完成測壓孔施工任務。發現有水,重新進行注漿、掃孔步驟,直到將鉆孔中地下水完全封堵。先用壓風將鉆孔內水吹干,然后將前端膠囊連接好測壓管,利用具有支撐兼返漿功能的四分管將測壓管送入鉆孔,送至距離預定封孔位置2m位置暫停;在兩根帶有閥門的4分管上捆扎好空囊袋,向空囊袋中倒入聚氨酯,快速將其中一根四分管連接至已送入鉆孔中的那根具有支撐功能的四分管,未連接的那根四分管作為注漿管,閥門要外漏在鉆孔外部;繼續將測壓管送2m至預定封孔位置,等待聚氨酯囊袋能夠充分膨脹完成鉆孔內后端封堵;將前端膠囊乳化液膠管連接至注漿泵;加壓至3MPa,使前端膠囊充分膨脹完成鉆孔內前端封堵后,關閉泄壓閥和截止閥。連接注漿管至注漿泵,打開四分管上兩閥門,注入水泥漿。待注漿泵壓力上升至2MPa左右,停止注漿,等待10min后,再注入水泥漿,如此反復4次,關閉注漿管閥門。將配置好的水泥漿液注入孔內,安裝壓力表后封孔工作完成。

3.3 現場考察結果

安裝壓力表后,定時記錄每個鉆孔的壓力表數據,開始時每班記錄一次,每個鉆孔每天記錄3組數據。待壓力變化較小或者不變化時,可改為每天記錄一次。

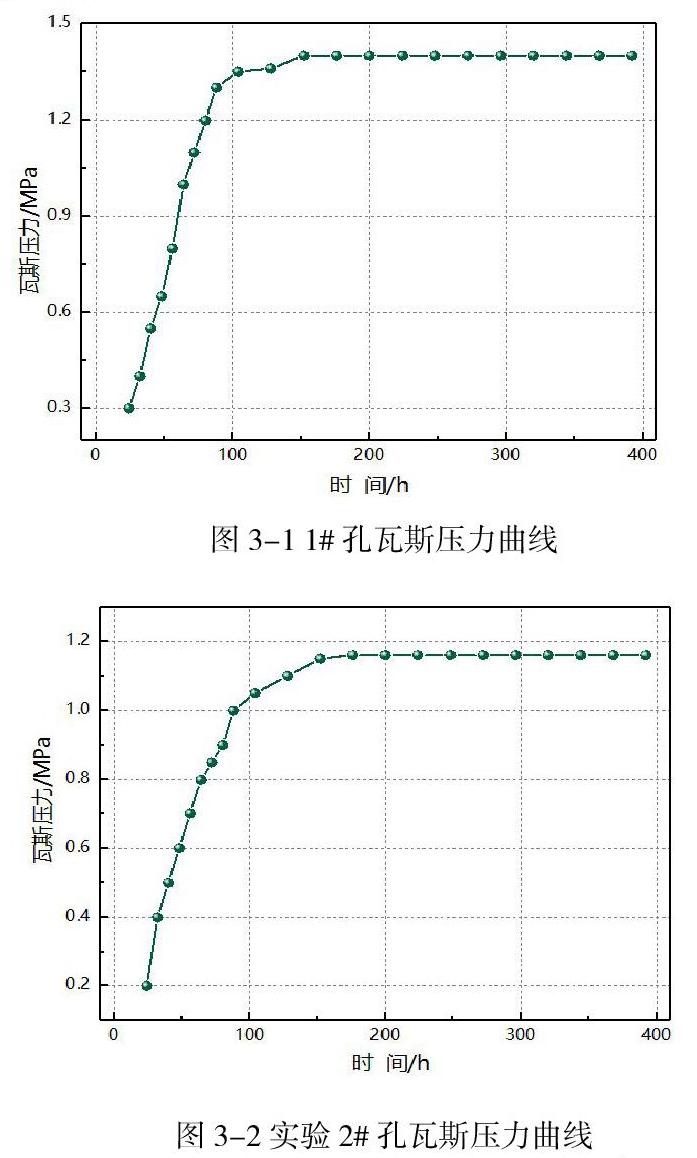

由上圖可以看出,1#鉆孔瓦斯壓力開始時上升較快,到封孔96小時(即4天)瓦斯壓力達到1.30MPa,隨后壓力上升速度開始減小,進入極限階段。封孔160小時(7天)瓦斯壓力上升到1.40MPa,持續監測發現瓦斯壓力不再變化,故1#鉆孔最終測定煤層瓦斯壓力為1.40MPa。

2#鉆孔初始階段瓦斯壓力上升較快,隨后進入上升階段,到封孔100小時左右瓦斯壓力達到1.05MPa,之后壓力上升速度開始減小,進入極限階段。封孔172小時瓦斯壓力上升到最大值1.16MPa,持續監測發現瓦斯壓力不再變化,故1#鉆孔最終測定煤層瓦斯壓力為1.16MPa。

4 結論

現場工程試驗發現鉆孔瓦斯壓力曲線開始時上升較快。由于初始階段瓦斯充滿了整個空間,瓦斯量即或有較小量的增加,壓力值就會有較大的增長,這時鉆孔內的壓力在短時間里就會上升到接近真實瓦斯壓力值。隨著瓦斯進一步的排放,孔內瓦斯壓力上升速度減少,使得鉆孔內部的瓦斯壓力同煤層的瓦斯壓力趨于平衡即極限階段。實測瓦斯壓力曲線與數值模擬結果一致,符合compertz曲線,說明測壓結果可靠。

瓦斯測定方法種類繁多,工藝復雜程度不一,需要根據具體地質情況采用適宜的安全經濟的手段,確保測定數據的準確性。

參考文獻:

[1]俞啟香,礦井瓦斯防治[M].北京:中國礦業大學出版社,1990。

[2]AQT1047-2007煤礦井下煤層瓦斯壓力的直接測定方法。

作者簡介:

李磊(1979-)男,安徽太和縣人,本科,工程師,現在淮北礦業桃園煤礦,從事煤礦瓦斯防治方面的管理與研究。