核電廠RRI泵葉輪葉片開裂原因分析及修復

周建平,鄧江勇,王琪

廣西防城港核電有限公司 廣西防城港 538000

1 序言

RRI系統(冷卻水系統)布置于核電廠核島廠房中,分A、B兩列,每列配置2臺單級離心泵,核安全3級。該系統主要為核島內各種熱交換器提供冷卻水,并將其熱負荷通過重要廠用水系統(SEC)傳遞到海水;同時,作為核島設備和海水之間的屏障,避免放射性流體不可控地釋放到海水中,對環境造成污染,并防止海水腐蝕核島設備。

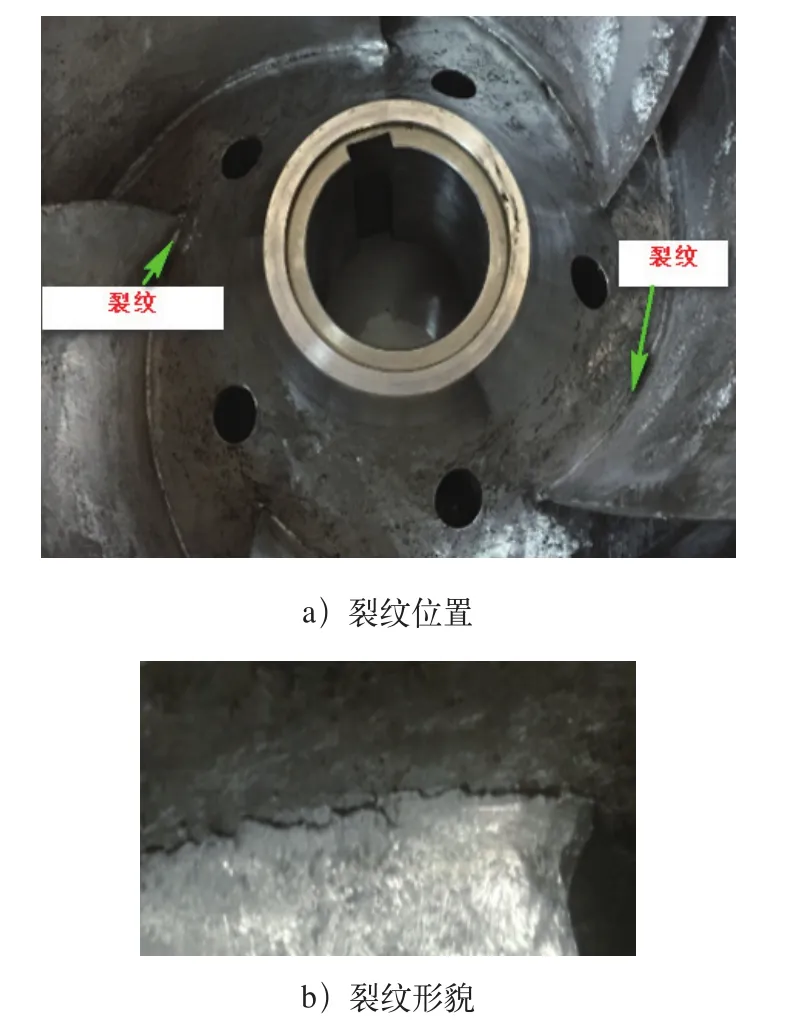

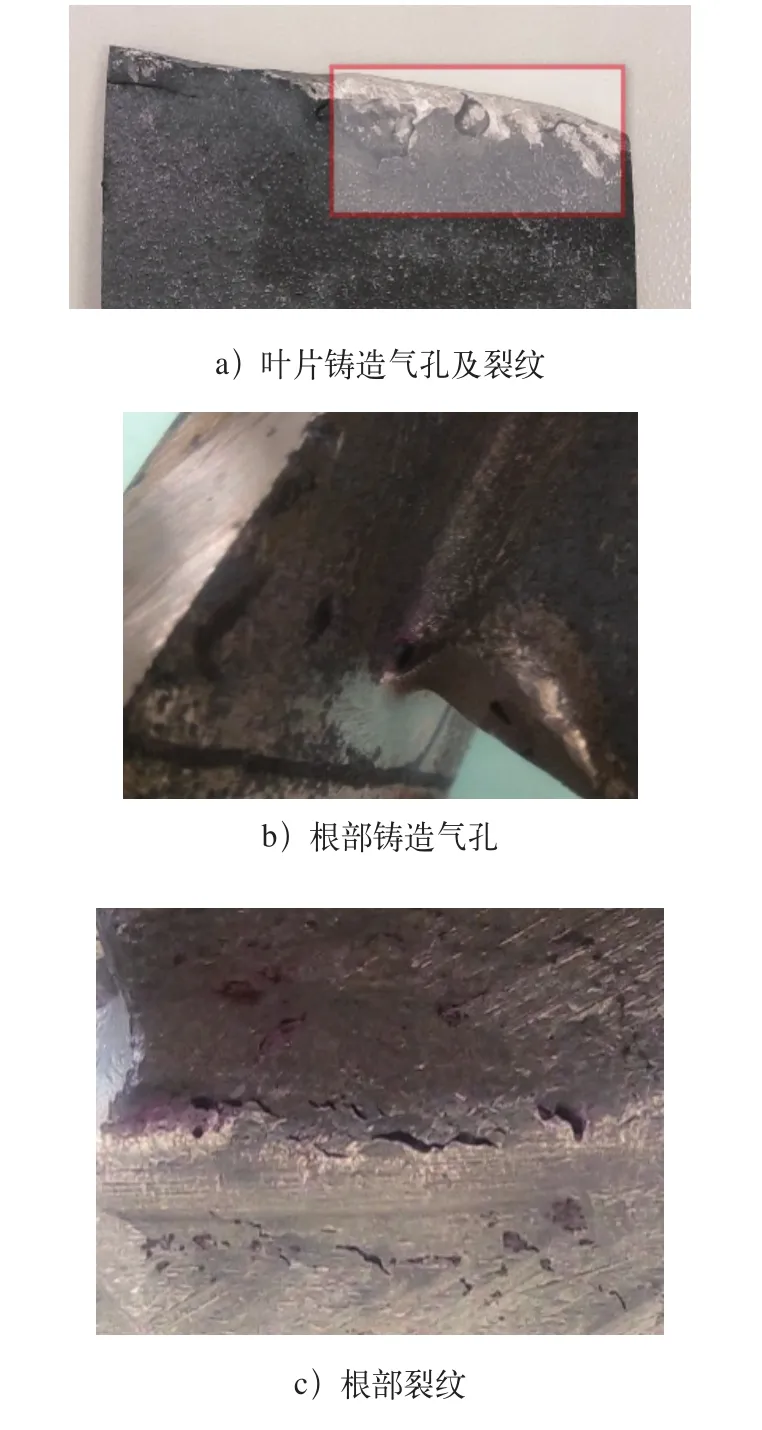

其中,4臺離心泵對于保證RRI系統的正常工作起著決定性作用,對整個核電機組的安全、穩定運行有著舉足輕重的作用,因此,需要對RRI離心泵進行定期檢查和非例行檢查。在對某核電廠1號機組進行非例行檢查時,發現RRI離心泵入口處葉輪葉片根部有長達5~35mm的裂紋,其位置和形貌如圖1所示。本文針對1#機組RRI離心泵裂紋原因進行了深入分析和調查,并進行了修復,解決了離心泵裂紋的問題,為同類型機組的離心泵裂紋檢修提供了經驗。

圖1 RRI003PO葉輪葉片根部裂紋

2 RRI離心泵簡介

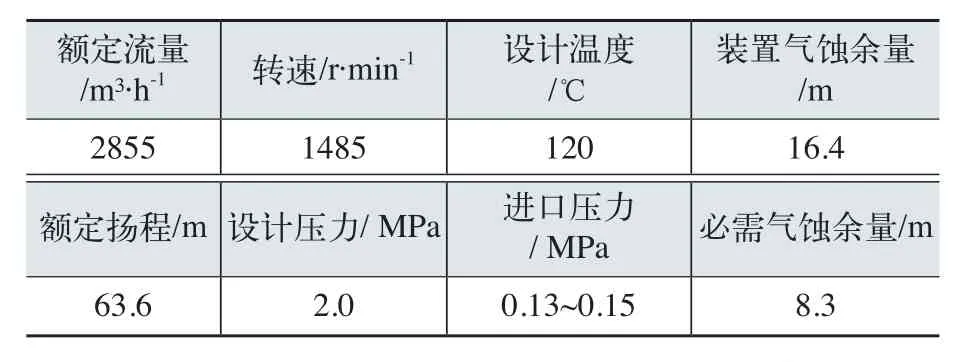

核電廠RRI泵為臥式單級懸臂離心泵,其主要性能參數見表1。離心泵葉輪按照法國RCCM M3208制造,材質牌號Z6CNU17-04,屬馬氏體不銹鋼鑄件,鑄造工藝由鑄造廠選定,并在制造大綱中加以明確。

表1 RRI離心泵主要性能參數

馬氏體不銹鋼葉輪作為離心泵的關鍵部件,結構復雜,厚薄不均勻;不同鑄造工藝直接關系到葉輪的成形質量和制造成本[1],有砂鑄和精鑄工藝兩個方向,本RRI離心泵采用傳統砂鑄工藝。

3 原因分析

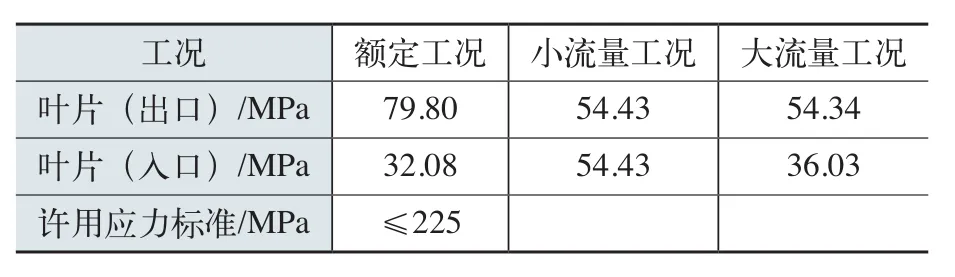

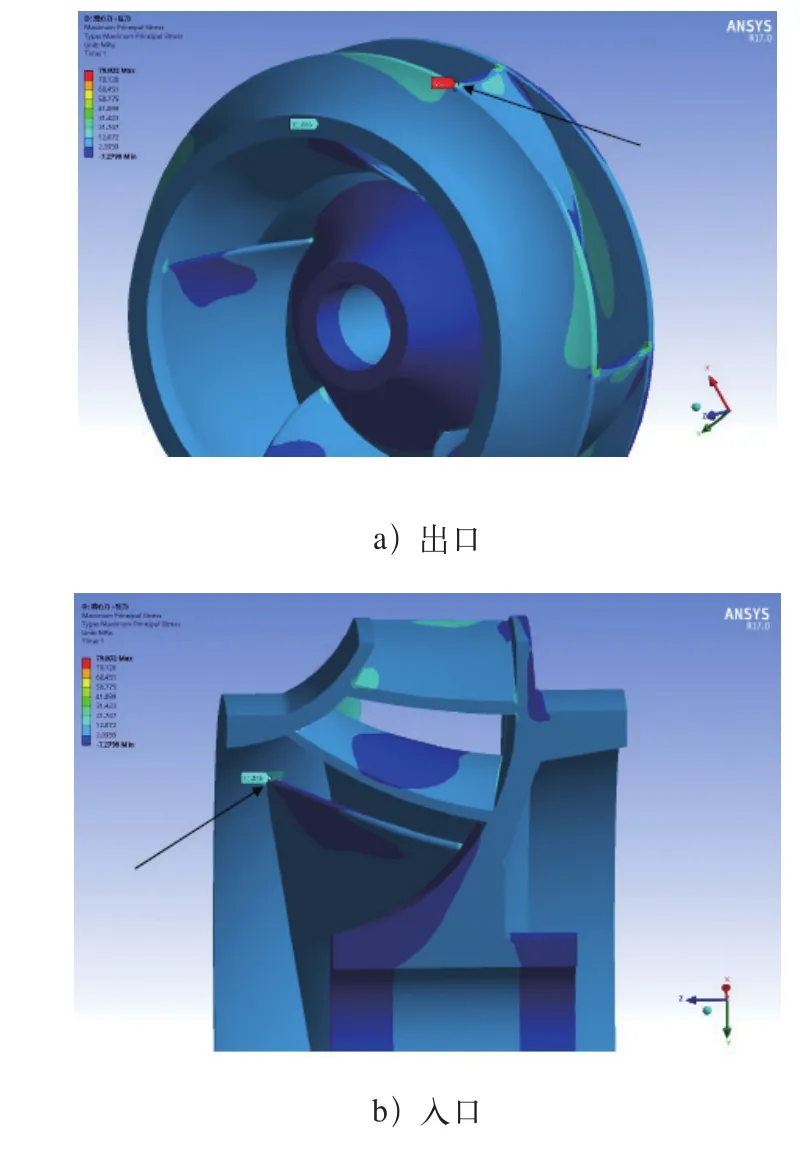

(1)運行工況分析 RRI離心泵運行環境的振動值最大為1mm/s,氣蝕余量16.4m,滿足設計要求。為了評估葉輪旋轉離心力和流體壓力的共同作用,采用流-固耦合分析方法,計算得出各工況下葉輪的受力情況,見表2。

圖2是通過數值計算得出的葉輪出口和入口主應力分布狀態,發現最大主應力發生在出口葉片邊緣處,應力為79.80MPa,最小主應力發生在入口葉片邊緣處,應力為32.08MPa,均遠小于許用應力標準,滿足設計和運行工況要求。

表2 各類工況下葉輪受力情況

圖2 葉片出口和人口主應力分布

關醒凡等[2]學者研究認為,葉輪葉片壁厚設計成漸變式是改善葉輪氣蝕性能的手段之一,但壁厚漸變葉片相對均勻葉片鑄造難度會有所增加。《離心泵鑄件過流部位尺寸公差》標準規定,鑄鋼件葉輪葉片厚度不應<4mm,RRI離心泵入口邊緣厚度設計值為5mm,實測值約5mm,滿足要求。

運行期間最大主應力發生在出口葉片邊緣處,未產生裂紋;最小主應力發生在入口葉片邊緣處,有裂紋。綜合以上分析,裂紋的產生與葉輪工況受力、結構無直接關系。

(2)化學成分分析 表3為現場光譜測試葉輪葉片內外表面合金成分,發現葉片內外表面存在比較嚴重的成分偏析,且葉輪內表面Cr、Mn含量超出標準范圍。

表3 Z6CNU17-04葉片合金成分(質量分數)(%)

圖3 原始鑄造氣孔、裂紋宏觀金相

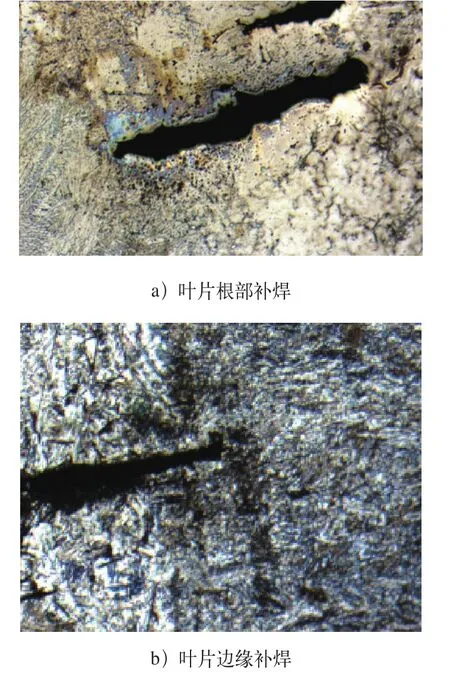

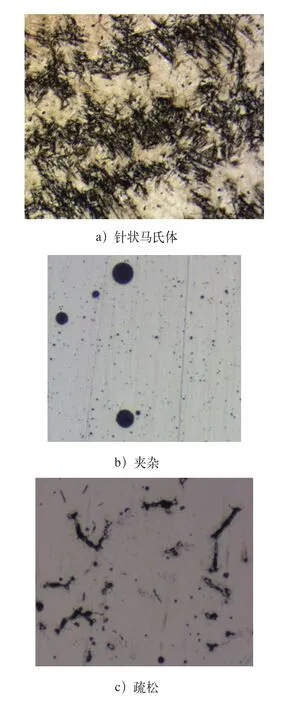

(3)金相分析 圖3為葉片開裂部位宏觀金相組織,發現存在氣孔、裂紋,且裂紋數量多、長短不一、走向扭曲、互不連續,與鑄造熱裂紋特征相符;圖4為葉片根部補焊微觀金相組織,發現葉片邊緣及根部進行過補焊,裂紋止于補焊熔合線,補焊未能完全消除裂紋是裂紋存在的重要原因。圖5為裂紋附近微觀金相組織,葉片基體組織接近針狀馬氏體,而非板條馬氏體,且存在大量夾雜、疏松缺陷,針狀馬氏體導致基體硬度高、韌性降低,疏松缺陷導致葉輪硬度不均。

綜上分析,葉輪在砂鑄過程中,發生過化學成分偏析、硬度不均、組織異常、夾雜物和疏松等問題,造成了葉輪出現原始鑄造裂紋。在制造階段實施補焊過程中,由于補焊技術經驗欠缺,缺陷未全部消除;雖然存在原始鑄造裂紋,但是葉片表面為壓應力狀態,并且運行工況不惡劣,故運行多年,裂紋并未發生明顯擴展。

(4)鑄造工藝分析 RRI離心泵采用砂鑄成形,該鑄件結構復雜,一方面壁厚不均勻且厚壁與薄壁之間尺寸相差較大,工藝設計時需特別關注補縮、收縮應力;另一方面存在各種曲面,工藝設計時需充分考慮充型的完整性。

通過對廠家砂鑄工藝調查,發現存在以下不足:①模樣制造:模樣材質為鋁合金,這種合金熔點高,后續需增加抽葉片工序,容易落砂。②造型:冷鐵設計不合理,不利于T形區域的提前凝固,造成后期補縮不足。③合箱:砂型、砂芯烘干過程去除水汽不足,易產生氣孔缺陷。④落砂:鑄件保溫時間不足,增加了殘余應力并導致組織不均勻。

通過以上調查分析,本文認為葉輪鑄造工藝的模樣選材、造型冷鐵設計、合箱除水汽、落砂保溫等鑄造工序均存在不足是葉輪產生裂紋的根本原因。

(5)熱處理工藝分析 由表4可見,設計要求離心泵鑄件的熱處理工藝應包括固溶處理和2次回火處理。姜越等人[3]研究認為,Z6CNU17-04屬沉淀硬化馬氏體不銹鋼鑄件,進行1020~1060℃固溶處理可保證合金強化元素充分而均勻地固溶到奧氏體中。隨著固溶溫度升高,會導致奧氏體晶粒長大,也會導致淬火組織中出現孿晶馬氏體,損害鋼的強韌性。進行580℃或稍高溫度的時效處理可獲得最佳的強度和韌度的組合。本文分析認為此葉輪的熱處理固溶溫度和時效溫度明顯比設計要求偏高,且缺少1次回火,導致了葉片組織晶粒粗大、組織異常和析出相的界面偏聚。

圖4 葉片根部補焊微觀金相(200×)

圖5 葉片基體金相顯微組織(200×)

表4 RRI離心泵鑄件熱處理工藝

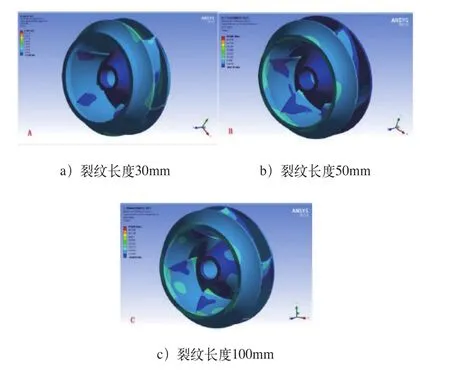

4 缺陷處理

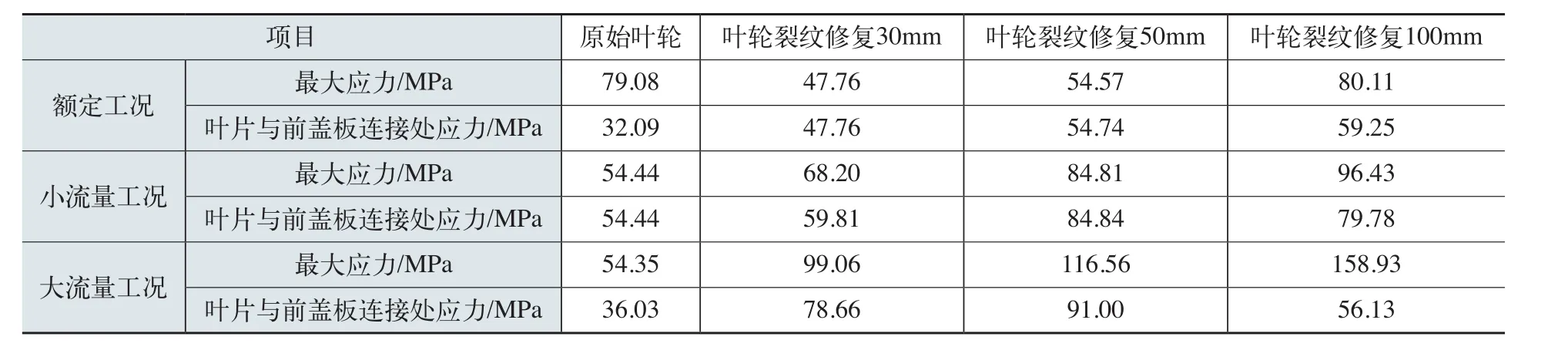

為了驗證不同裂紋長度的葉片強度是否滿足要求,本文建立了葉輪無裂紋以及裂紋長度分別為30mm、50mm和100mm四個模型;采用線彈性模型和考慮葉輪旋轉離心力和流體壓力的共同作用,分別計算了四種模型;圖6為葉片根部不同長度裂紋模型、不同工況下的最大主應力分布。

由表5可見,葉片根部裂紋長度修復至<100mm時,葉輪的承受應力為158.93MPa,仍然小于材料的基本許用應力。

根據以上應力計算結果,參考相關的經驗和文獻[4],制定缺陷處理臨時方案和長期方案如下:

臨時方案:如果葉輪葉片裂紋長度≥100mm,直接報廢,更換新葉輪;如果葉輪葉片裂紋長度≤100mm,則先鉆止裂孔再挖磨補焊。補焊工藝:焊材牌號AWS 5.4E630-15低氫焊條,規格為φ3.2mm,焊接電流90~120A,焊前預熱250~300℃,焊后熱處理溫度(600±10)℃;焊后進行VT、PT和RT檢測。

長期方案:待原鑄造廠家葉輪砂鑄工藝確認得到優化,或選葉輪精鑄工藝成熟新廠家,重新采購葉輪備件,定期更換存在質量隱患的舊葉輪。

圖6 不同工況下葉輪最大主應力分布

表5 四種模型應力計算結果

5 結束語

1)葉輪葉片內外表面合金存在比較嚴重的成分偏析;同時,葉片邊緣及根部進行過補焊,裂紋止于補焊熔合線,補焊未能完全消除裂紋;另外,葉輪的固溶處理溫度和時效處理明顯比設計要求偏高,且缺少1次回火,導致了葉片組織晶粒粗大、組織異常和析出相的界面偏聚。以上因素是裂紋產生的重要原因。

2)綜合分析,RRI離心泵葉輪葉片根部開裂的主要原因為葉輪砂鑄工藝和熱處理工藝存在不足。

3)通過建模和仿真計算,驗證了盡管存在缺陷,但通過采取臨時處理措施,可以確保葉輪在中短期內安全運行。