齒輪傳動典型故障處理經驗交流

孟嘉強

(中國重汽集團大同齒輪有限公司技術中心, 山西 大同 037305)

引言

齒輪傳動是機械傳動中最重要的傳動之一,形式很多,應用廣泛。齒輪的傳動分為開式傳動和閉式傳動,本文主要針對漸開線圓柱齒輪在潤滑較好的閉式傳動中容易出現的故障進行分析討論。

1 故障表現形式

漸開線圓柱齒輪的傳動速度和功率范圍很大,傳動效率高,一對齒輪可達0.980~0.995,對中心距的敏感性小,互換性好,在各機械行業中應用廣泛[1]。在齒輪傳動的實際應用中,不同的使用工況有不同的故障表現,常見的典型故障類型主要有以下幾個方面:

1)齒根部斷裂(見圖1)。由于齒根彎曲強度不足、輪齒受力異常、齒根應力集中等,輪齒自根部折斷,單齒斷裂后,傳動處于嚴重不穩定的狀態,會迅速造成其他輪齒的斷裂。

圖1 齒根斷裂故障照片

2)齒面點蝕(見圖2)。由于齒面接觸強度不足、輪齒受力異常、齒面磨損異常等,輪齒齒面出現麻點狀的表層剝落,齒面出現點蝕后,傳動處于不穩定的狀態,在閉式傳動中會引起箱內異響、震動等問題。

3)異物、雜質作用下的齒面損傷。閉式傳動中,由于內部清潔度不良,異物夾在齒面之間,在齒輪嚙合過程中對齒面造成擠壓,形成壓痕,齒面光潔度及漸開線被破壞,造成齒輪嚙合不良,引起異響、震動、齒輪損壞。

4)潤滑不良導致的異常燒蝕(見圖3)。閉式傳動中,由于箱內潤滑不良,齒輪嚙合傳動過程中,齒面的滑動不能形成油膜,近似于齒面在高速下持續進行干摩擦,短期內出現齒面異常磨損,以及高溫下的燒蝕變形,并很快發展為傳動失效。

圖3 齒部燒蝕故障照片

2 故障處理方案

根據上述分析,后兩條為外部客觀因素造成的齒輪類故障,控制好內部清潔度、加強潤滑后應該可以避免,下面主要針對齒根斷裂和齒面點蝕進行分析(此兩類故障均為齒輪自身故障)。

2.1 齒根彎曲斷裂的處理方案

齒根彎曲強度計算公式如下:

式中:Ft為齒面徑向載荷;b為齒寬;mn為模數;YF為載荷作用于單對齒嚙合區外界點時的齒形系數;YS為載荷作用于但對齒嚙合區外界點時的應力修正系數;Yβ為螺旋角系數;KA為使用系數;KV為動載系數;KFβ為彎曲強度計算的齒向載荷分配系數;KFα為彎曲強度計算的齒間載荷分配系數。

根據上式中各相關參數情況,在基本設計參數模數m、齒數z、壓力角α、螺旋角β、中心距a及受力條件不變的前提下,提高齒輪彎曲強度的方法思路主要有:

1)增大齒根過渡圓角半徑,即增大加工刀具刀尖圓角。增加齒根過渡圓角半徑,可以有效減小齒根處的應力集中,從而達到改善齒根強度的效果。

2)齒輪軸向加寬。根據強度計算公式,彎曲強度與齒寬成反比,因此齒寬可以有效提升齒輪彎曲強度。

3)提高嚙合重合度。齒輪的在嚙合傳動過程中,由于重合度非整數,因此,齒輪的嚙合受力為交變的彎曲應力,如重合度在1~2之間,則齒輪嚙合過程中為1齒受力或2齒受力;如重合度在2~3之間,則齒輪嚙合過程中為2齒受力或3齒受力。受力齒越多越能使Ft分散越多,從而達到改善單齒齒根受力。

4)提升加工水平、精度。齒輪周節累計誤差、單個齒距極限偏差等反應齒輪分布情況(見圖4,略夸張),單個齒距極限偏差較差時,在嚙合側隙合格、不存在嚙合干涉的前提下,在齒輪嚙合過程中,單齒受力不均勻,相對孤立的單齒受力狀況較差,容易發生彎曲折斷。

圖4 輪齒分布不均勻示意圖

2.2 齒面點蝕的處理方案

由于相嚙合齒輪的齒根與齒頂均有相對滑動,因此運轉過程中會由于滑動而產生油膜,因而齒根及齒頂處不易發生點蝕;相同運轉條件下,節圓處沒有相對滑動,不利于油膜產生,容易發生點蝕。因此齒輪點蝕一般發生在節圓位置。

降低齒面點蝕的方法:

式中:d1為節圓直徑;u為傳送比;Z為載荷作用于單對齒嚙合區外界點時的齒形系數;ZH為載荷作用于但對齒嚙合區外界點時的應力修正系數;ZE為螺旋角系數;Zε為螺旋角系數;Zβ為螺旋角系數;KA為使用系數;KV為動載系數;KHβ為彎曲強度計算的齒向載荷分配系數;KHα為彎曲強度計算的齒間載荷分配系數。

根據上式中各相關參數情況,在基本設計參數模數m、齒數z、壓力角α、螺旋角β、中心距a及受力條件不變的前提下,提高齒輪彎曲強度的方法思路主要有以下幾方面。

2.2.1 提高嚙合重合度

齒輪的在嚙合傳動過程中,由于重合度非整數,因此,齒輪齒面的嚙合受力為交變的接觸應力(原理同彎曲強度提升)。受力齒越多越能使Ft分散越多,從而改善齒輪齒面受力。

2.2.2 減小齒輪齒面磨損

齒廓線磨損的大小隨所考察的點在齒面上的位置而變化。齒輪的磨損按區域可以分為節圓至齒頂、節圓至齒根。靠近齒根處磨損量最大,隨壓力角的增大,磨損量逐漸減少,分度點處磨損量最小,實際齒輪嚙合傳動中,也能很好地印證此理論的正確性(見圖5,齒根處異常發亮)。實際應用中可以通過降低齒面粗糙度、減小齒面滑動率來減少齒面磨損的發生。

圖5 齒根磨損發亮照片

2.2.3 齒輪修形

2.2.3.1 齒形修形

上文中提到齒輪嚙合傳動過程中,由于重合度非整數、齒部受力變形的原因,傳動過程中載荷分布不均勻,每個齒的嚙合過程都會發生應力突變,因此而造成不傳動不平穩,會使齒輪承載能力有不同程度的降低。可以通過齒形修形來改善這一問題。

1)齒頂修緣和齒根修緣:由于現有加工工藝可以進行熱后齒形修整,在不考慮齒輪熱變形的情況下,齒頂修緣和齒根修緣根據輪齒的彈性變形開展。常用的修緣方式可以參考齒輪手冊[2]。

2)鼓形修正:為改善齒面受力,避免發生應力集中,一般齒輪設計中會考慮增加齒形方向的鼓形量要求。齒形鼓形要求結合齒頂修緣和齒根修緣,使輪齒齒面在漸開線曲線的基礎上呈現進一步的鼓形,增加鼓形量后,齒厚有一定的增加,且受力狀態得以改善。

2.2.3.2 齒向修形

1)鼓形修正(非常規嚙合,雙鼓形或直線形):為降低齒輪嚙合的應力,齒向一般修形為鼓形,但長齒的熱處理變形較大,且不易控制,熱后不加工的情況下,齒向曲線不能保證光滑,不光滑即意味著有異常凸起或凹陷;異常點在嚙合過程中應力集中,從而發生點蝕。實際嚙合中齒向設計應考慮齒輪接觸實際情況進行齒向鼓形高點位置的設定。

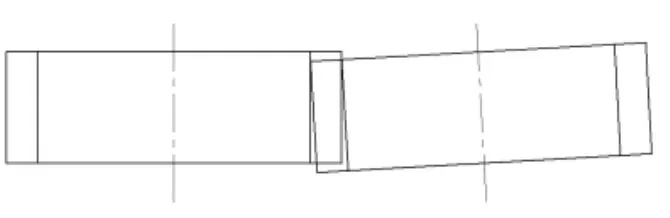

2)螺旋角修正(齒輪軸的剛性變形):齒輪軸的裝配方式,無論是簡支或懸臂結構,都避免不了出現軸受力后的剛度變形,變形后,處于軸向不同位置的輪齒會出現不同的傾斜(見圖6),傾斜后,齒輪受力發生變化,輪齒軸向受力不均勻,從而引起異常受力點的點蝕。改善方法為,根據輪齒徑向受力,計算齒輪所處位置的軸向傾角,折算到相應的齒輪螺旋角。通過改變齒輪螺旋角,達到齒向受力均勻的效果。

2.2.4 提升加工水平、精度

標準齒形曲線為直線,經過齒頂和齒根修緣及鼓形修正后變為鼓形,加工后應為相對光滑的弧線。如齒形弧線上出現異常凸起或凹陷,則會造成嚙合過程中異常點應力集中,從而發生點蝕。

圖6 齒輪軸剛度變形后示意圖