坪上煤業配煤系統的自動化改造研究

寧衛衛

(山西晉煤集團安信檢測有限公司, 山西 晉城 048006)

1 現場概況

坪上煤業洗煤廠是沁秀公司下屬年入洗能力300萬t的大型現代化洗煤廠,目前共加工六個品種商品煤:洗中塊、洗小塊、洗末煤、5 200 kcal末煤、5 800 kcal末煤、23灰分末煤,需要通過配煤方式來控制5 200 kcal末煤、5 800 kcal末煤、23灰分末煤的灰分。由于井下煤質波動較大且變化頻繁,末煤產品灰分不好控制。為滿足用戶需求需要進行配煤。目前配煤是在產品倉下通過人工控制不同品種(高灰末煤、低灰末煤、洗末煤)的給煤機的給入量來完成配煤,配煤的可靠度和精度都無法得到保證。因此非常有必要對原人工配煤工藝進行自動化改造,促進礦井高效、綠色生產。

目前洗煤廠分別在5198、5101、5102和5305皮帶上安裝有同位素測灰儀,分別檢測二廠篩末、一二廠篩末、一廠洗末產品的灰分值。其中5101皮帶收集洗末煤進入一個洗末倉(洗末煤,灰分11%),倉下通過給煤機轉載至5305皮帶上,5102皮帶收集一廠和二廠的篩末煤進入兩個倉,分別是高灰篩末倉(5 200 kcal篩末,灰分26%左右)和低灰篩煤倉(原煤篩末,灰分23%左右),倉下通過給煤機轉載至5305產品皮帶上。

2 自動配煤原理

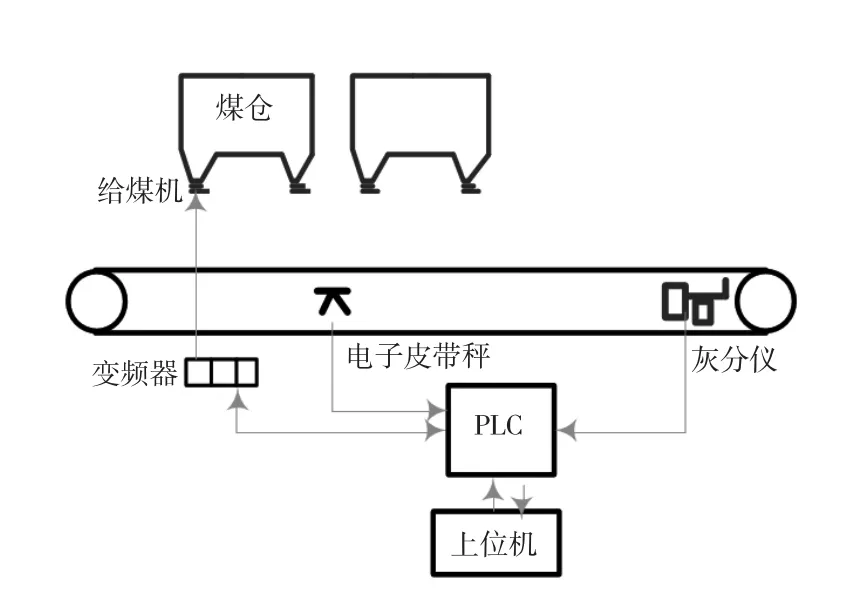

如圖1所示,原煤從給煤機運至皮帶時,會通過皮帶秤將落煤質量轉化為流量電信號傳輸至PLC,同時以在線灰分儀的實時檢測值為反饋,與給定值比較得到偏差,然后以偏差值送入控制系統,通過程序計算得出配比比例,將比例信號及煤量調整信號經過轉換輸出至給煤機,驅動電液推桿動作或者變頻器調整使之達到煤量調整的目地,最終完成自動配煤[1]。

圖1 配煤工藝原理圖

3 系統改造

3.1 給煤機電液推桿的改造

對山上產品倉高灰倉下5105、5107給煤機和低灰倉下5109、5111給煤機電液推桿進行改造,增加行程傳感器測量推桿當前位置,將推桿就地手動改造為遠程手動控制方式,完成自動配煤系統中執行機構電液插板的改造。

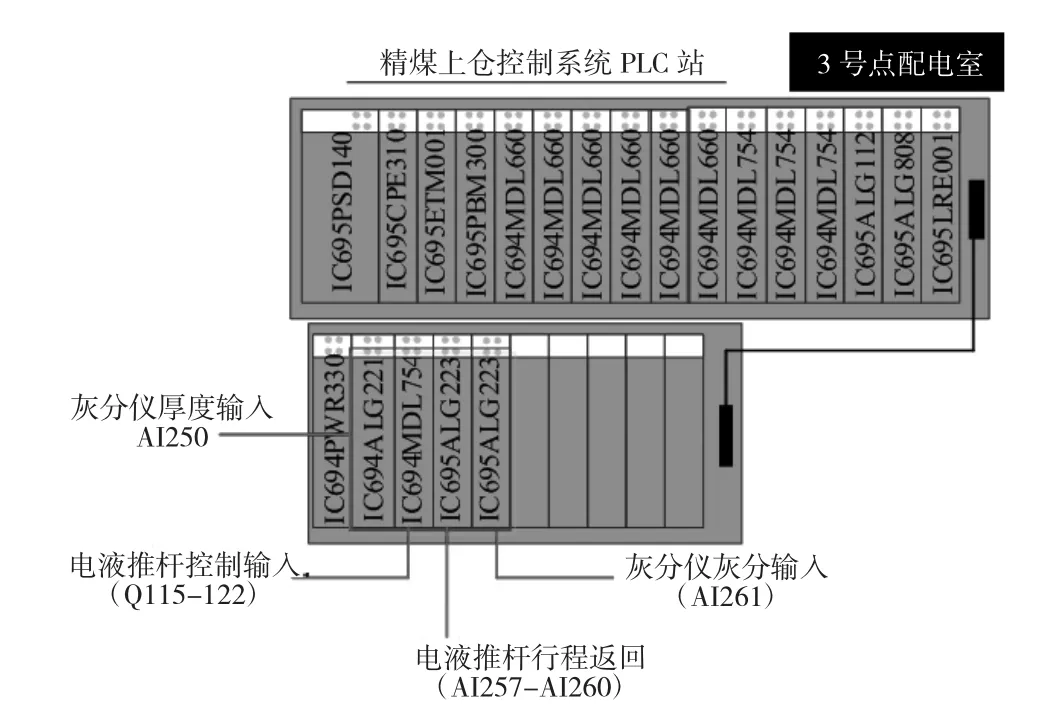

首先在山上3號點配電室對精煤上倉控制系統PLC站進行改造,增加模擬量輸入模塊IC694ALG221以及IC695ALG223用于接收電液推桿行程返回值以及灰分儀灰分信號和煤層厚度信號。其中灰分儀厚度信號返回地址為AI250,采用的是4~20 mA的信號,灰分儀灰分信號返回地址為AI261,采用的是 4~20 mA的信號;5105、5107、5109、5111電液推桿行程返回值分別對應AI257—AI260,采用的是4~20 mA的信號。電液推桿控制每臺給煤機均有伸長和縮短兩個命令,一共對用8個動作,地址為Q115-Q122,如下頁圖2所示。

對現場電液推桿配電柜進行改造實現電液推桿遠程控制,同時通過程序實現關停給煤機后自動關閉閘板。在現場伸長和縮短按鈕上并聯中間繼電器觸點,中間繼電器線圈接入PLC數字量輸出模塊即可實現遠程控制,圖3為現場配電柜以及PLC模塊接線圖。

圖2 3號配電室控制柜改造

圖3 電液推桿改造原理圖及接線圖

采用S_ITI函數塊的方式編寫轉換子程序,實現電液推桿位置測量及轉換,其中FT(偏置)參數解決安裝不是零點的問題;采用TGD標簽組的方式實現上位機顯示。推桿伸長和縮短控制是通過按下畫面中按鈕實現的,根據按下的時間長短來進行長度調整,礦方提出采用直接輸入數值即可進行推桿控制。于是設置推桿動作參數為50 mm/s,編寫程序完成了該功能。其程序實現流程與上位機畫面如圖4所示。

圖4 電液推桿遠程控制及行程顯示示意圖

3.2 給煤機推桿行程、頻率、煤層厚度與煤量關系的測量

測量高灰倉下及低灰倉下電液推桿行程-煤量關系,測量洗末倉下5172和5173給煤機變頻器頻率-煤量關系,根據皮帶運行速度為2.5 m/s,采用測量單位長度(1.25 m或者0.5 m)內皮帶的煤量進行估算。對5305皮帶灰分儀進行改造,增加信號隔離轉換器,將灰分信號及煤層厚度信號引入自動配煤系統PLC中,測量煤層厚度-煤量關系作為煤量反饋依據[2],如圖5所示。

圖5 山上5305皮帶上灰分儀煤層厚度信號輸出

敷設灰分儀到3號配電室PLC控制柜4芯電纜500 m,將煤層厚度信號通過電壓-電流信號隔離變換器從灰分儀0~20 mA的信號引出至PLC AI250輸入點,將灰分信號從灰分儀4~20 mA的信號引出至AI261點,在程序中進行變換最終得到灰分信號和厚度信號。通過灰分儀上位機軟件設置,取煤層厚度10 s內的平均值作為輸出。然后測量煤層厚度-煤量關系曲線,作為總煤量調整的依據。

4 自動配煤流程算法

4.1 系統流程

收集5101皮帶上灰分儀數據作為洗末煤的輸入灰分,搜集5102皮帶上灰分儀數據作為高灰或低灰煤的輸入灰分,以5305皮帶上灰分儀的灰分數據和煤層厚度數據作為灰分及煤量的檢測及反饋環節,通過調整山上產品倉中洗末倉下的變頻給煤機頻率及篩末倉下給煤機插板開度作為執行機構[3],為山下產品倉提供合格的末煤產品,即高灰篩末和低灰篩末(原煤篩末)產品。以選煤廠山上三號配電室現有GE Rx3i PLC為控制平臺,在現有平臺上開發配煤軟件及畫面,完成山上系統的自動配煤。

系統流程如下頁圖6所示,系統有三種不同煤種的煤倉,分別為灰分質量分數為11%左右的洗末煤,灰分質量分數為28%的高灰篩末煤,灰分質量分數為18%的低灰篩末煤。每個煤倉下面有四臺給煤機,負責出煤至皮帶上,其中洗末倉下給煤機采用變頻控制,而高灰和低灰倉給煤機采用電液推桿控制。參與自動配煤的給煤機分別為洗末倉下的5172和5173給煤機,高灰倉下的5105和5107給煤機,低灰倉下的5109和5111給煤機。

圖6 配煤系統結構示意圖

4.2 系統架構及算法

山上自動配煤系統主要功能為數據采集和轉換、啟停皮帶機及給煤機、檢測煤灰分及質量、調節相應給煤機頻率實現灰分穩定、調節相應給煤機電液推桿實現煤量穩定,系統具有故障報警功能,同時將數據上傳至上位機進行顯示。主要有地址映射、皮帶機啟停、給煤機啟停、電液推桿控制、自動控制算法、自動配煤算法等模塊組成,如圖7所示。

4.2.1 地址映射模塊算法

地址映射主要完成皮帶機和給煤機開關量輸入輸出映射,灰分儀灰分數據和厚度數據輸入映射,厚度數據到煤量轉換,目的是進行外部數據的輸入輸出轉換,為后續控制程序實現做基礎,具體算法如圖8所示。

4.2.2 皮帶機起停模塊算法

皮帶機啟停主要完成接收上位機指令,根據條件完成皮帶起車并進行鳴笛,同時根據條件完成皮帶機停機,具體算法如圖9所示。

4.2.3 給煤機啟停模塊設計說明

給煤機啟停主要根據上位機指令以及皮帶啟停情況,完成給煤機的啟動和停止,具體算法如圖10所示。

圖7 系統功能塊圖

4.2.4 電液推桿控制

電液推桿控制主要是監測給煤機電液推桿位置,并根據上位機發出的命令進行伸長和縮短調整,同時具有給煤機停止即可自動關閉推桿的功能。具體算法如下頁圖11所示。

圖8 地址映射模塊流程

圖9 皮帶機起停車模塊算法流程

圖10 給煤機啟停模塊算法流程

4.2.5 自動控制算法

自動控制算法主要完成灰分及煤量平均值的計算,同時根據灰分反饋值進行給煤機頻率的調整,根據煤量進行電液推桿開度的調整,其算法流程如下頁圖12所示。

圖11 電液推桿控制模塊算法流程

5 現場試驗

本系統于2018年11月完成安裝調試,目前已經調試4套變頻器、3個無線數據采集儀、11臺攝像儀、2臺工控上位機,完成了5198皮帶灰分儀、電液推桿及配電室改造,通過增加RX3i PAC模塊滿足控制系統的需要。目前值班人員通過系統軟件來自動控制現場給煤機、插板等配煤設備,實現了多種煤樣的精準配比,配煤精度可以達到目標灰分值的±1%(取一個小時的平均值)。

圖12 自動控制算法流程

6 結語

本項目完成了對現有末煤系統進行自動化改造,通過編制PLC和上位機組態軟件實現了對現場設備(給煤機和插板)自動控制,實現了多種煤樣的精準配比,配煤精度可以達到目標灰分值的±1%(取一個小時的平均值)。系統操作簡單可靠,有效提升了末煤系統的自動化水平。