桁架式起重機臂架懸空接臂方法的研究

田 源

(太原重工股份有限公司, 山西 太原 030024)

引言

在我國,山地風能資源十分豐富,是建設風場的首選地區之一,也是風電吊裝發展的重點市場[1]。市場上現有的履帶式桁架臂起重機及全地面桁架式起重機,其接臂方式大多為桅桿或超起桅桿通過拉板形式在臂架底節處連接,其它臂節通過兩臺輔助吊共同抬吊逐一安裝或整體安裝其它臂節,這種安裝方式組裝效率低、拆裝成本高、在山地風場使用有一定的局限性。

為了增強桁架臂起重機對山地風場的適應性,提高其市場競爭力,特針對大臂長桁架臂進行山地風電吊裝適應型改進。在臂架拆裝過程中增加懸空接臂功能,旨在解決在山地風場組裝大臂長吊臂場地空間不足,場地土建施工成本高,拆裝效率低等問題。

1 工況研究對象

此次懸空接臂研究工況為超起風電固臂工況,主臂為組合臂,其長度為114~147 m,包括主臂底節、加強節、標準節、輕型節,頂節、固臂連接頭。風電固臂長度為12 m,超起長度為37.5 m,如圖1所示,臂架工況表如表1所示。

圖1 臂架組合示意圖

表1 臂架工況表

2 懸空接臂總體思路

在主臂底節處設置自拆裝連接板,將超起動滑輪處拉板連接在底節自拆裝板上,將主臂底節拉至

水平位置,懸空安裝到最大許可吊臂長度,在最大吊臂處下方支撐使臂架處于水平位置,將變幅拉板在底節處脫開,并將拉板連接至下一臂節自拆裝節連接板處,超起變幅卷揚收繩,將臂架拉至水平位置,再次進行懸空接臂到最大許可長度,直至安裝完成。懸空接臂自拆裝臂節的設置數量及合理位置的確定、變幅拉板的受力、臂架受力等均通過Ansys建立懸空接臂的力學模型進行模擬以確定合理約束邊界及加載方式。

3 基于Ansys的懸空接臂有限元計算

3.1 力學模型的建立及邊界約束條件的施加

主臂為空間桁架結構,對于弦桿和腹桿采用梁單元構建模型,弦桿與腹桿位置以其軸線的位置來確定。加強部分由板結構組成,因此采用板單元構建模型,各板厚度方向的位置以板厚中分面位置來確定[2-3],拉板單元類型為LINK180。主臂底節根鉸點限制的自由度為UX、UY、UZ、MY、MZ(放開繞銷軸旋轉約束),超起動滑輪處拉板限制的自由度為UX、UY、UZ,重力加速度為9.8 m/s2。因Ansys中力學模型均為簡化后的結構模型,但在實際中還有很多附件、滑輪、銷軸等,因此模型重量與實際重量相比有較大出入,而懸空接臂的重力為主要受力,為跟實際情況吻合,通過為每節臂設置不同密度來模擬。

3.2 主要計算內容

懸空接臂主要計算為114~147 m的長度范圍內,拉板在不同的自拆裝位置時的最大接臂長度,其主要步驟為:拉板連接在主臂底節處時,計算一級最大接臂長度;拉板連接在一級計算最大接臂長度位置時,計算二級最大接臂長度;拉板連接在二級計算位置時,計算三級最大接臂長度;直至懸空接臂完成。

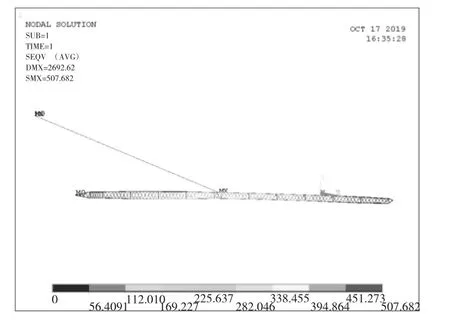

圖2 拉板接至主臂底節時臂架位移(mm)云圖

圖3 拉板接至主臂底節時臂架應力(MPa)云圖

3.3 懸空接臂有限元分析結果

1)拉板連接在主臂底節處時,計算一級最大接臂長度,其最終計算結果如圖2、圖3所示。經有限元計算,拉板連接在主臂底節時,最大接臂長度為62m。

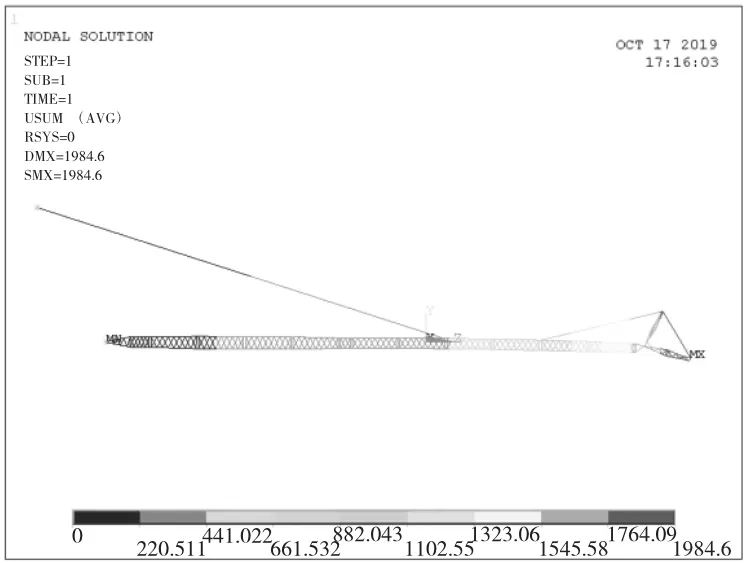

2)拉板連接在62 m處時,計算二級最大接臂長度,其最終計算結果如圖4、圖5所示。經有限元計算,拉板連接在62 m處時,其二級最大接臂長度為134 m(不帶臂頭),或為120 m+12 m(帶固定風電臂、撐桿及前后拉板),或為135 m(帶固定連接頭)。因篇幅有限,下圖顯示的是二級接臂長度為135 m(帶固定連接頭)。

圖4 拉板連接至62 m處時臂架位移(mm)云圖

圖5 拉板連接至62 m處時臂架應力(MPa)云圖

3)拉板連接至86 m處時,計算三級最大接臂長度,其最終計算結果如圖6、圖7所示。經有限元計算,拉板連接在86 m處時,其三級最大接臂長度為135 m(帶固定連接頭),或為135 m+12 m(帶固定風電臂、撐桿及前后拉板)。因篇幅有限,圖6、圖7顯示的是三級接臂長度為135 m+12 m。

圖6 拉板連接至86 m處時臂架位移(mm)云圖

4 不同臂長下超起風電固臂工況懸空接臂解決方案

根據有限元分析結果,對于114~120 m懸空接臂,需通過兩次拉板變換位置,即底節與62 m處的3 m自拆裝節,即可完成主臂+固臂的安裝;對于123~135 m懸空接臂,需通過三次拉板變換位置,即底節、62 m處的3 m自拆裝節、86 m處的12 m自拆裝節,即可完成主臂+固臂的安裝;對于123~135 m懸空接臂,需通過三次拉板變換位置,即底節、62 m處的3 m自拆裝節、86 m處的12 m自拆裝節,即可完成主臂的安裝,固臂需要單獨安裝。

圖7 拉板連接至86 m處時臂架應力(MPa)云圖

5 結論

本研究以公司生產的TZL750全地面桁架臂起重機為原型,對其主臂+固定副臂的懸空接臂方法進行研究,旨在解決當風機位于山地型風場時因地面凹凸不平造成增加的大量土建工程及臂架組裝效率低下的問題。懸空接臂技術的應用,不僅可以節約組裝場地,節約吊裝成本,還可在小轉場時帶底節整體移動,大大地提高了拆裝效率。