平山煤礦東翼膠帶與東翼軌道聯巷支護技術的研究

陳 凱

(山西保利平山煤業股份有限公司, 山西 晉城 048200)

引言

受礦山壓力和巷道掘進的影響,巷道圍巖完整性受到破壞,變形嚴重,面臨多次返修的難題,為了保證巷道的安全穩定,保證巷道功能的正常使用,需針對具體的工作面地質環境進行巷道支護技術研究[1-3]。

1 工程概況

平山煤礦位于山西省晉城市沁水縣鄭村鎮后河村,東翼膠帶與東翼軌道聯巷掘進工作面位于東翼膠帶大巷北側,東翼軌道大巷南側,巷道設計工程量共計 114.929 m,巷道沿 -0°45′0″下山掘進114.929 m與東翼軌道大巷貫通。地面標高為+935~+1 015 m,水平標高為 +365.815~+368.173 m,巷道用于尋找瓦斯參數井,服務于整個32采區。位于礦井3號煤層底板巖層中,上距3號煤層10 m以上。井田內無采空區,相鄰礦井為近幾年投產礦井,采空區遠離礦井邊界,且該工程位于我礦井田范圍中南部,因井田煤可采煤層埋藏較深,井田范圍內無老窯存在。

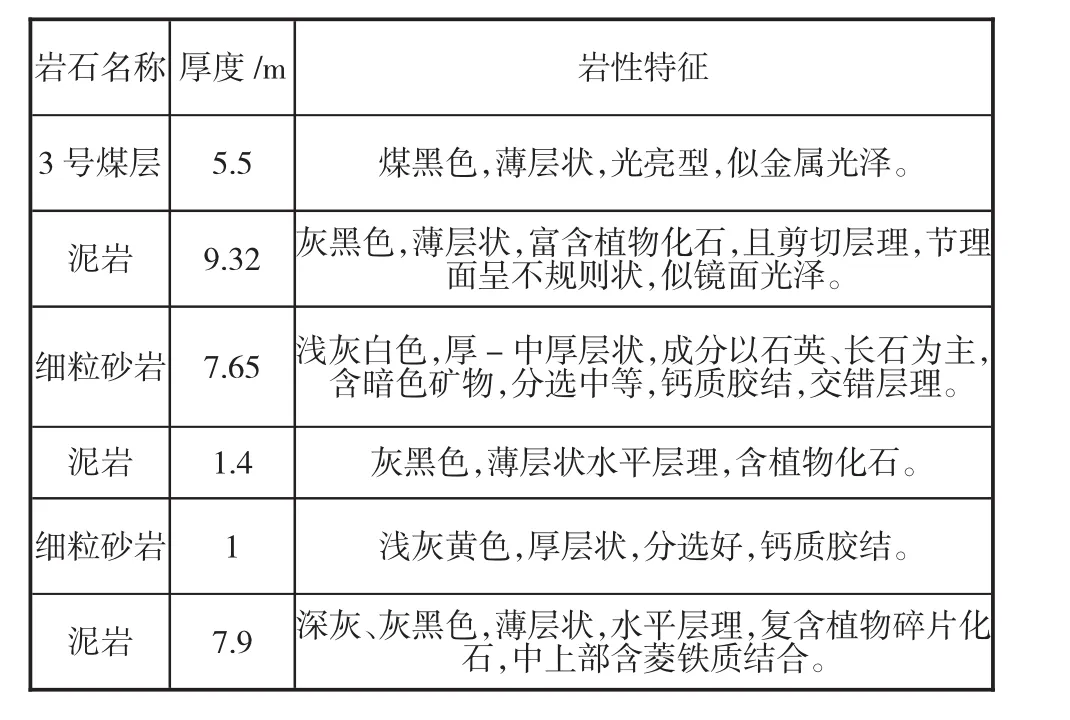

該巷道掘進范圍內主要以砂質泥巖為主,層理清晰,煤層發育穩定,主要支護錨固層為沙質泥巖為主。煤(巖)層產狀、厚度、結構、堅固性系數,預計巷道揭露的各煤層間距,頂底板巖性及特征分析由上至下煤巖層結構、厚度巖性及特征見表1。

2 巷道布置

東翼膠帶大巷與東翼軌道大巷聯巷沿-0°45′0″下山掘進114.929 m與東翼膠帶大巷貫通。巷道根據使用功能和工作年限確定采用直墻半圓拱形巷道,東翼膠帶大巷與東翼軌道大巷聯巷掘進斷面為:掘寬4 240 mm,掘高3 720 mm,掘斷面積13.8 m2;凈寬4 000 mm,凈高3 600 mm,直墻高1 600 mm,凈斷面積12.7 m2。

表1 巷道頂底板情況表

3 巷道支護的驗算

3.1 巷道永久支護方式

根據巷道初步設計結合生產技術科設計要求及用途和服務年限,綜合考慮采用錨網索噴聯合支護。

1)錨桿:采用Φ22 mm、L=2 400 mm的左旋無縱肋螺紋鋼錨桿;托盤規格為150 mm×150 mm拱形高強度異型托盤,厚度10 mm;由里向外依次為鋼板托盤、半球、螺母,錨桿間排距為0.8 m×0.8 m;

2)金屬網:采用金屬網由Φ6 mm的鋼筋按100 mm×100 mm的網格焊接而成,網幅為2 500 mm×1 100 mm;

3)錨索:采用Φ22 mm錨索,原則上使用8 300 mm長的錨索,當該錨索不能錨固到穩定巖層內時,錨索長度根據與煤層底板距離合理選擇進行加工;托盤規格為300 mm×300 mm拱形高強度異型托盤,厚度16 mm,由里向外依次為鋼板托盤、半球、鎖具,錨索間排距為1.6 m×1.6 m;

4)錨固劑:支護錨桿使用2卷MSK2360,支護錨索使用3卷MSK2360錨固劑;

5)錨噴參數為:噴射混凝土C20;混凝土質量配比為m(水泥)∶m(黃沙)∶m(石子)=1∶2∶2;速凝劑為水泥比重的4%;水灰比為0.45;噴漿厚度為120 mm;噴嘴風壓為 3~4 MPa;噴嘴水壓為 0.5 MPa,水質為清潔中性水。

3.2 永久支護驗算

3.2.1 錨桿長度

錨桿通過懸吊作用,幫錨桿通過加固幫體作用,達到支護效果的條件,應滿足:

式中:L為錨桿總長,mm;L1為錨桿外露長度,10~40 mm;L2為有效長度(頂錨桿取免壓頂高b,幫錨桿取煤幫破碎深度c),mm;L3為錨入巖層內深度(頂部錨桿取1 200 mm,幫部錨桿1 200 mm)。

式中:B、H為巷道掘進寬度和高度,B取寬度為4.24m,H為3.72 m;f頂為頂板巖石普式系數,取3;ω幫為兩幫圍巖的內摩擦角,取63.43°(查《采礦設計手冊》(上冊)得)。代入數據計算得b≈999mm,c≈878 mm。

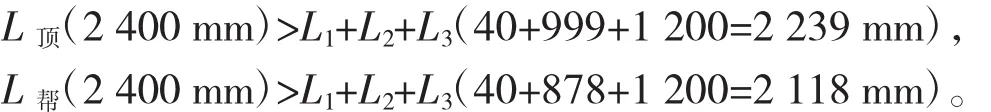

依據L≥L1+L2+L3公式驗算,實際選用錨桿長:

因此所選錨桿長度均能滿足要求。

3.2.2 按錨桿所懸吊的質量校核錨桿的間距

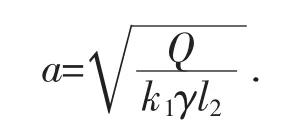

按單體錨桿懸吊作用計算

式中:Q為錨桿的破斷力,取151 kN;γ為巖體容重,取22 kN/m3;k1為安全系數,取3;l2為普氏免壓拱高,取 0.9 m,通常a=b。

帶入上述公式計算錨桿間、排距為1.23 m,設計錨桿間距為0.8 mm、排距為0.8 mm,符合要求。

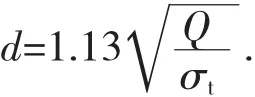

3.2.3 錨桿直徑

式中:Q為錨桿的破斷力,取151 kN;σt為桿體抗拉強度,取540 MPa

經上述計算錨桿直徑d為18.9 mm,設計使用錨桿直徑為22 mm,符合要求。

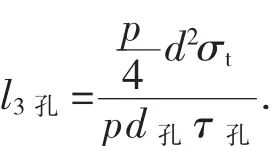

3.2.4 錨固方式和長度

式中:d為錨桿直徑,取22 mm;d孔為鉆孔直徑,取28 mm;σt為桿體材料的設計抗拉強度,取540 MPa;τ孔為錨固劑與孔壁的黏結強度;取6.5 MPa。

經上述計算錨桿所需錨固長度為35.9 cm,設計錨固長度為120 cm,符合要求。

錨固方式:采用端頭錨固,錨桿選用MSK2360型樹脂錨固劑2根。

3.2.5 錨桿鉆孔直徑與樹脂錨固劑直徑

根據“三徑”匹配要求,錨桿鉆孔直徑與錨桿桿體直徑之差為6~8 mm,錨桿鉆孔直徑與樹脂錨固劑直徑之差為4~8 mm,因此錨桿鉆孔直徑R孔在26~30 mm之間,樹脂錨固劑直徑R樹在20~24 mm之間。取R孔=28 mm,R樹=23 mm。

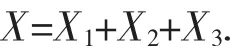

3.2.6 錨索長度

式中:X1為錨索外露長度,取0.25 m,X2為潛在不穩定巖層高度,X2=0.8B,X3為錨索錨固長度,X3=,k2為安全系數,一般取2;dm為錨索鋼絞線直徑,22 mm;fs為鋼絞線抗拉強度,1 860 MPa;fc為錨索與錨固劑的設計黏結強度,取12 MPa。

經上述計算X3的長度為1.71 m,取X3的長度為1.8m,計算X的長度為5.18m,設計的長度為8.3m,符合要求。

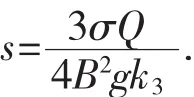

3.2.7 錨索排距

式中:σ為每根錨索最小破斷力,250 kN;k3為安全系數,一般取0.5。計算可得,錨索排距s=0.948 m。

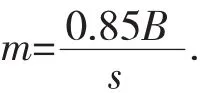

3.2.8 錨索間距

帶入可得錨索間距m為3.8 m。經過上述計算,錨索間排距為3.8 m×0.948 m,設計錨索間排距為1.6 m×1.6 m符合設計要求。

3.3 巷道臨時支護

巷道臨時支護以前探梁為主,液壓點柱為輔的臨時支護工藝。液壓點柱使用DW22-30/100B單體液壓支柱,工作面備足3~4根該型號液壓支柱。

4 支護技術要求

4.1 永久支護技術要求

1)巷道落巖后迎頭達到可以進行頂板錨桿支護的高度時,必須立即進行錨桿支護,巷道頂板錨桿支護必須緊跟迎頭施工。頂板及兩幫穩定,不掉頂、不片幫時,頂部錨桿逐排及時支護到迎頭,若不穩定時,掉頂、片幫時、間距、數量作相應調整。炮掘時最大控頂距為1.8~2.4 m,最小控頂距為0.2~0.6 m。幫部下2根錨桿距迎頭滯后不超過4排。

2)巷道錨桿為矩形排列方式布置,間排距為800 mm×800 mm,錨桿間排距允許偏差為±100 mm,。若現場頂板巖性發生變化,及時改變錨桿間排距,補充支護措施;錨桿均垂直于巖壁,錨桿角度允許偏差為±15°;錨桿孔深誤差在0~50 mm范圍內;錨桿露出螺母長度為10~40 mm。錨固長度為1 200 mm,每根錨桿用二卷MSK2360樹脂錨固劑,扭矩為300 N·m。

3)巷道頂板金屬網橫向鋪設,兩幫金屬網縱向鋪設,金屬網壓茬100 mm,采用16號鐵絲雙股每200 mm綁扎1道,成Z字形。兩幫鋪網時,上方自頂板面向下鋪設,下方低于最下面一根錨桿至少50 mm,且幫、頂鋪設必須要封閉拉緊,充分展開,并緊貼巷道圍巖表面。

4)錨索間排距均為 1 600 mm×1 600 mm,3-2-3布置,錨索間排距允許偏差為±100 mm,預緊力不低于140 kN(使用ML-20型拉拔儀,壓力表讀數不低于35 MPa),每根錨索使用3卷MSK2360型樹脂錨固劑,錨固長度1 800 mm;錨索支護不得滯后2個錨索排距。

4.2 特殊地段的支護方式和技術要求

1)遇斷層破碎帶、應力集中區等特殊地段時,必須逐排掘進、逐排支護,縮小循環進尺,最大控頂距不超過800 mm,采取縮小頂幫錨桿排距,加密錨索支護措施,并視現場具體情況補充安全技術措施。

2)在巷道壓力較大地段,必須經常觀察頂板變化,發現頂板變形嚴重或因壓力大出現錨桿崩斷等異常情況應及時采取加固措施。

3)在巷道施工過程中出現塌窩處大于300 mm段,使用單層10號菱形鐵絲網配合Φ22 mm×2 400 mm左旋無縱肋金屬錨桿緊貼巖面進行支護,然后采用鋼筋網配合Φ22 mm右旋全螺紋錨桿進行造型,空隙小于300 mm段補加木托板后使用鋼筋網配合第二個托盤進行造型。

5 工業試驗

東翼膠帶與東翼軌道聯巷采用如上支護技術方案進行支護工作,為研究以上方案參數的合理性及巷道圍巖的變形量,在巷道每隔30 m設置一個測站,分別記錄巷道兩幫及頂底板變形量。通過提取測站數據分析可以得到:在工作面回采期間,頂底板最大變形量700 mm,兩幫相對變形量250 mm,巷道底鼓量大于兩幫移近量,底鼓速度比兩幫移近速度快,因此,施工時要適當預留移近量,以治理巷道底鼓為主,增加底角錨桿支護。

6 結語

針對平山煤礦東翼膠帶與東翼軌道聯巷支護問題,根據巷道布置以及煤層賦存情況,設計巷道均采用直墻半圓拱形巷道,凈寬4 000 mm,凈高3 600 mm,直墻高1 600 mm,凈斷面積12.7 m2;根據相似巷道支護經驗選用錨網索噴聯合支護,并通過理論計算驗證了錨桿錨索參數,錨桿采用間排距為0.8m×0.8 m、Φ20 mm×2 400 mm螺紋鋼錨桿;錨索采用間排距為1.6 m×1.6 m,直徑為22 mm,長度為8 300 mm的高強度預應力鋼絞線;最后通過現場工作面實際應用變形量監測,證明此支護方案可以保證東翼膠帶與東翼軌道聯巷的安全穩定。