堅硬頂板水壓致裂弱化技術研究

郭 政

(山西潞安集團潞寧煤業有限責任公司,山西 寧武 036700)

潞寧煤礦煤層位于侏羅系中統大同組上部,3#煤層頂板屬于堅硬巖層。在開采31101 工作面期間,頂板難以垮落造成大面積懸頂,出現支架支柱損壞,鄰近采空區兩側巷道發生片幫、變形等現象。為了解決回采期間出現的問題,根據水壓致裂的潛在優勢[1],對31101 工作面頂板進行了水壓致裂處理。

1 工程背景

31101工作面煤層位于侏羅系中統大同組上部,賦存地質構造簡單,煤層厚度0.5~1.6m,平均1.25m,煤層傾角12°~13°。工作面直接頂為泥巖、粉砂巖,抗壓強度32.4~82.8MPa。巖層普氏強度3~8。基本頂為厚11.5m 的砂巖,屬于典型的堅硬頂板。

2 水壓致裂原理

水壓致裂法的原理是將鉆孔中待加壓段用分隔器封起來,然后在隔離段注入高壓水,直至出新的裂隙或原有裂隙擴張,破壞原有的巖體結構,降低巖體強度。通過在工作面堅硬頂板中布置鉆孔,鉆孔封孔后采用高壓水泵向單孔或者成組孔注入高壓水,在巖體內部產生裂隙,把巖層分割成一定形狀的塊狀結構,在巖體內部形成較大的弱面結構,破壞巖體的完整性,隨著工作面的回采,裂隙逐漸發育從而達到提前垮落的目的[2]。

3 水力壓裂參數計算方法

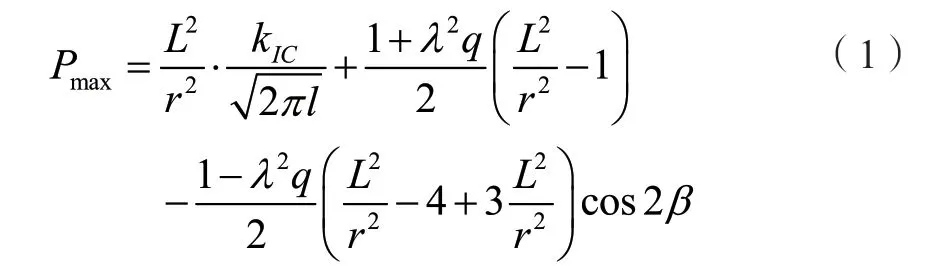

臨界水壓力的計算,根據定向水力致裂的壓剪模型[3],公式如下:

式中:

Pmax-臨界水壓力,MPa;

L-致裂裂隙長度,m;

r-鉆孔半徑,cm;

λ-測壓系數,一般取1~2;

4 水力壓裂方案

4.1 水壓致裂參數確定

根據31101 工作面煤巖體力學參數,結合工作面頂板巖層賦存條件,頂板初次放頂及水壓處理后的頂板垮落步距按公式計算。

按式(1)取測壓系數為2,算出臨界水壓力為28.5MPa,考慮使巖體中原有裂隙或新生裂隙盡可能擴展充分破壞巖體的完整性,其注水壓力要遠大于臨界壓力,取注水壓力為40MPa。

按式(2)計算水力壓裂深度為10.5m,初次垮落步距為20m。

按式(3)估算得出注水濕潤半徑20m。

4.2 鉆孔布置方式

根據計算的參數,致裂鉆孔布置在距工作面15m 的位置,距離煤壁2m 的位置布置不同方向的致裂鉆孔。其鉆孔傾角為45°,鉆孔間距為20m,孔深為10.5m,沿工作面共布置11 個鉆孔。為了更好地研究水壓致裂在工程實踐中的意義,在該工作面的回風巷和主運輸巷布置兩個鉆孔,其傾角為80°,孔深不變。

鉆孔采用YDE2 鉆頭,鉆孔鉆至預定孔深度后改換為開槽鉆頭,再進行開楔形孔槽。致裂鉆孔平面圖如圖1 所示。

圖1 鉆孔平面布置圖

5 致裂效果分析

5.1 工作面液壓支架受力分析

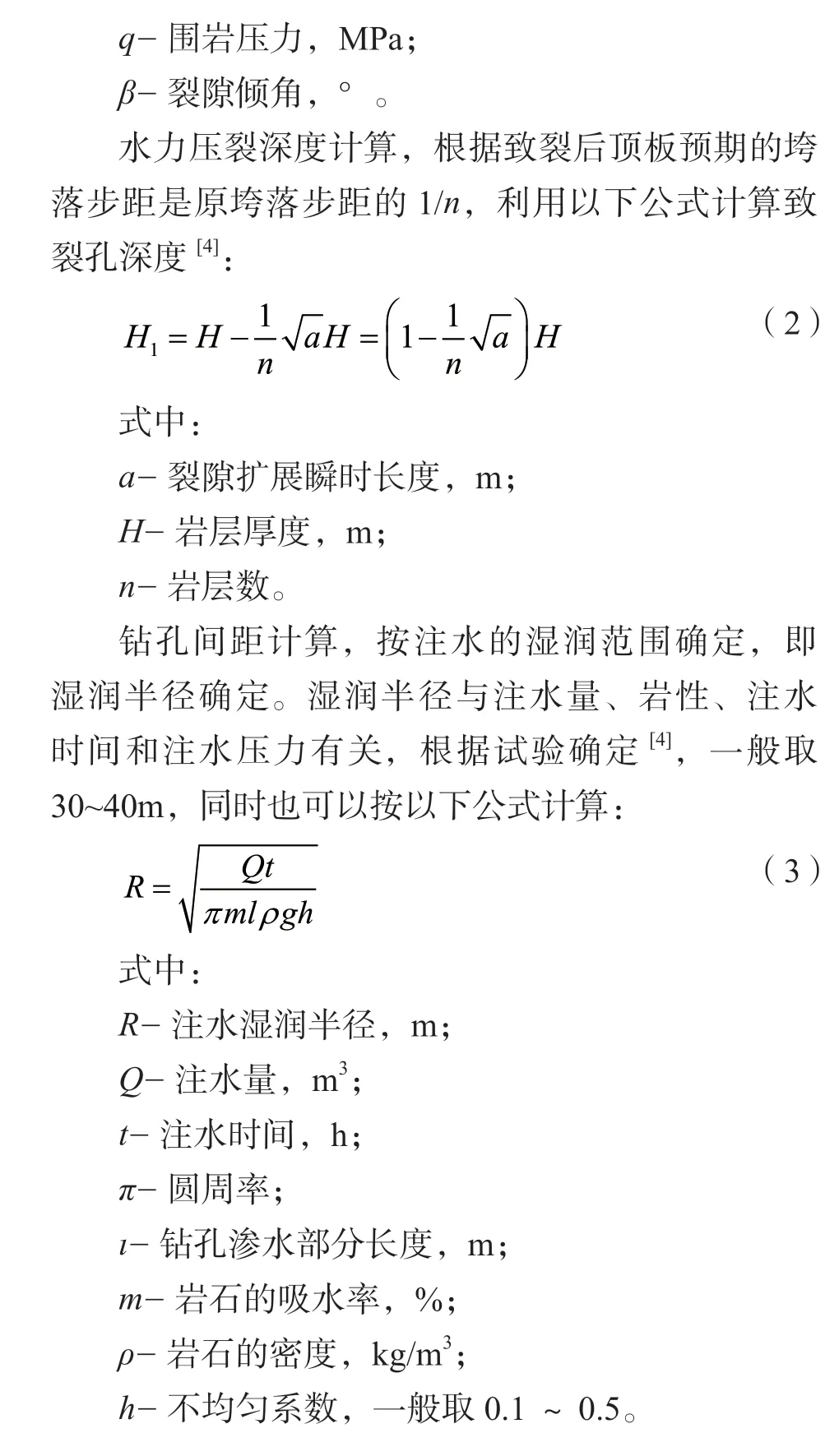

分析工作面中間支架和端頭支架平均阻力變化規律,如圖2 所示。工作面未壓裂前中間液壓支架平均阻力在37MPa 左右,兩端頭支架平均阻力約為24MPa;切頂后中間液壓支架工作阻力約為30MP,兩端頭支架平均阻力約為16MPa。從圖中可以看出,切頂后比切頂前工作面液壓支架的工作阻力有明顯降低,壓力降低了約7MPa,表明水力壓裂技術可以降低工作面圍巖應力。切頂前后對鄰近工作面回風巷和運輸巷的壓力進行監測,水壓致裂后巷道壓力明顯減小,直至現在未發生巷道片幫、變形等現象。圖中同時也可以看出,工作面中部的支架壓力明顯高于工作面兩側的支架壓力,有利于提出合理的支護方案,優化頂板管理措施。

圖2 工作面支架受力圖

5.2 工作面周期來壓分析

根據31101 工作面水壓致裂前與致裂后工作面初次來壓與周期來壓步距之間的關系,在未致裂前測得工作面初次來壓步距為20m,而水壓致裂后測得31101 工作面初次來壓步距為16m。在初次來壓期間工作面液壓支架的工作阻力峰值為32.5MPa,未超過預警時液壓支架最大工作阻力,且工作面穩定。

水壓致裂在工作面頂板內產生新的裂隙,破壞巖體原有完整性。在上覆巖層的壓力作用下,促進工作面頂板及時垮落,縮短了工作面的初次來壓步距,減弱了工作面初次來壓強度,提高了工作面安全性。

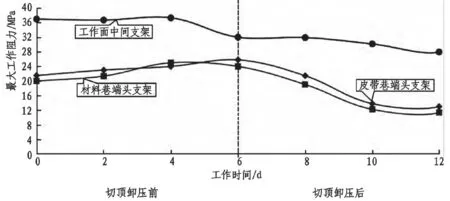

5.3 頂板破碎效果分析

圖3 工作面頂板垮落情況

實施水壓致裂后工作面頂板垮落效果如圖3(a),未實施水壓致裂的工作面頂板垮落情況如圖3(b)。通過工程類比觀察前后頂板破碎程度效果,水力致裂后的采空區頂板破碎效果要好于未致裂頂板的效果,即致裂后頂板破碎情況尤為理想。水壓致裂后促使了工作面頂板的垮落,消除了工作面回采時存在的問題。

通過對31101 工作面水力壓裂弱化頂板效果分析可知,水壓致裂后可保障工作面的推進及回采期間堅硬頂板的及時垮落,避免造成大面積懸頂及礦壓顯現等現象,從而消除了堅硬頂板垮落沖擊隱患,充分實現了水力弱化頂板技術的工程目的。

6 結論

(1)通過對工作面液壓支架工作阻力的觀測對比,水力壓裂后工作面支架平均載荷比原來降低了19%,降低了工作面的圍巖應力。

(2)在31101 工作面回采中,水壓致裂在工作面頂板內產生新的裂隙,破壞巖體原有完整性,在上覆巖層的壓力作用下,工作面頂板及時垮落,縮短了工作面的初次來壓步距,消除了采空區大面積懸頂隱患,減弱了工作面初次來壓強度,提高了工作面安全性。