大功率連續波磁控管腔體一體化的研究

王榮川 孫陵斌

摘要:本文對大功率連續波磁控管在生產過程中,出現的腔體組合一致性較差的現象進行了分析,對出現的問題進行了歸納,并制定了改進措施,通過對比和分析,改進措施的實施能有效提高磁控管腔體組合的一致性。

關鍵詞:連續波磁控管一體化腔體冷卻頻率值

1引言

大功率連續波磁控管目前市場需求量較大,且呈上升趨勢。在生產過程中暴露出部分管子葉片端面平整度較差,陰極伸出高度不受控及磁控管腔體組合初始頻率值整體較為離散,人為調整幅度較大的現象。以及該系列管在老煉測試過程中存在高功率工作點時管內冷卻水有汽化的現象。

磁控管腔體改為一體化腔體后,有利于提高腔體組合的一致性,提升了葉片端面的平整度,控制了陰極伸出高度,提高了腔體冷測質量,避免了結構原因造成的磁控管汽化現象。

2現狀及原因分析

2.1葉片平整度較差

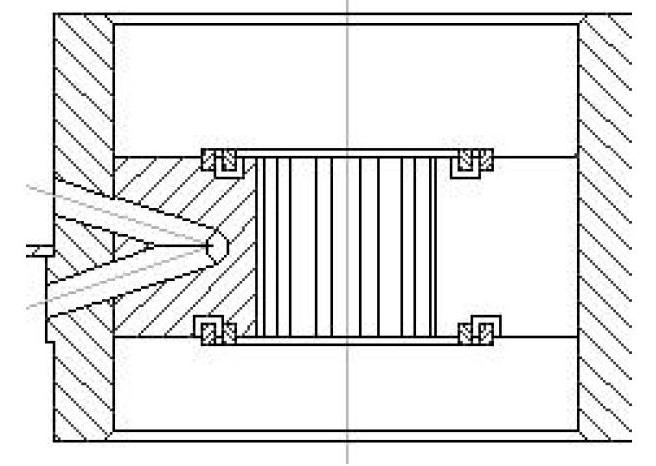

大功率連續波磁控管目前所使用的腔體組合大部分是分體式組裝焊接而成,分體式焊接的腔體組合采用腔殼和葉片通過模具固定進行焊接,如圖一所示:

這種焊接模式因零件和模具尺寸都存在自身誤差,焊接成圖一分體式腔體組合焊接模型腔體組合后葉片平整度存在較大差異,經測量,同一個腔體組合上的兩個葉片高度差最大存在0.4mm的差值,導致陰極伸出高度不可控。

2.2磁控管腔體冷卻

分體焊接式磁控管在高功率點下腔體內的冷卻水有汽化的現象,通過分析,產生這種現象的原因如下:分體式焊接的腔體組合的冷卻水路是“三角形”,由于水流距離陽極表面距離過遠導致冷卻效果不理想,而且冷卻水路中經常會產生渦流,從而造成磁控管工作過程中汽化現象的產生。

2.3分體式腔體組合初始頻率值差異較大

分體式焊接的腔體組合初始頻率值差異較大,腔體組合在冷測過程中都需要經過較大幅度的調整,才能將腔體組合流水到下道工序,腔體一致性較差。分析認為,初始頻率值出現較大差異,是由于以下兩個原因造成的:(1)腔體焊接過程中焊料流淌造成部分機械尺寸(隔模帶間距)出現差異;(2)腔體組合本身頻率值選取不當

3改進措施及效果

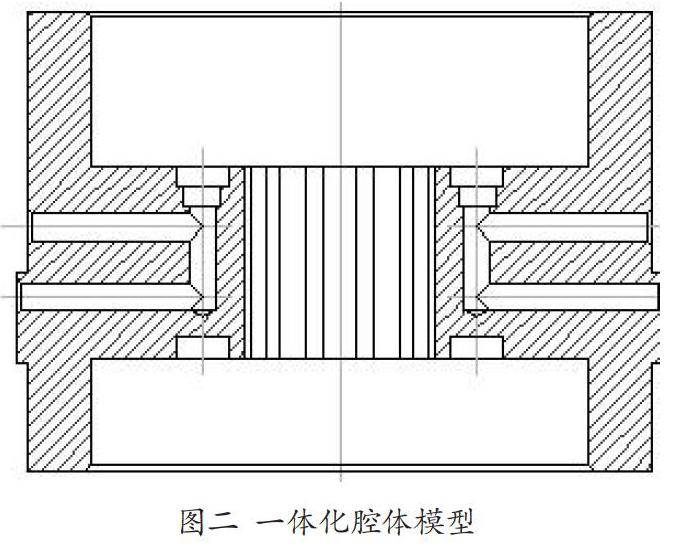

通過分析現有磁控管的結構,參照國外其他大功率產品的設計結構,確定大功率連續波磁控管一體化腔體的結構,重新設計的磁控管一體化腔體如圖二所示:

3.1葉片平整度

一體化腔體的加工方式直接采用整個銅棒機械加工成腔體,避免了腔殼與葉片焊接造成的誤差,因而葉片平面度、葉片互作用空間同心度的精度都很高,所以陰極伸出高度可控,陰陽比也更可靠。

3.2冷卻結構改進

借鑒國外同類型磁控管的冷卻水路,其冷卻系統滿足我們的使用要求,在我公司生產的大功率連續波磁控管腔體的基礎上進行了改進,一體化腔體磁控管的陽極冷卻系統如圖四所示。

通過圖四可以看出,一體化腔體磁控管的冷卻水路由原來的“三角形”改為“Π”型,冷卻水路延長,更靠近陽極表面,冷卻效果較原有結構更加理想。

3.3一體化腔體仿真及控制效果

通過HFSS仿真軟件對一體化諧振腔體的頻率進行重新仿真,通過裝管實驗,選取合適的隔模帶尺寸,確定了一體化腔體的腔體關鍵參數。

通過實際裝管,對一體化腔體進行焊接冷測一體化腔體的初始頻率一致性較焊接式腔體組合有較大提升。

4結論

綜上所述,大功率連續波磁控管改為一體化腔體后,提高了腔體組合的一致性,提升了葉片端面的平整度,控制了陰極伸出高度,提高了腔體冷測質量,提高了磁控管的冷卻效果,避免了磁控管工作時的汽化現象。通過一體化腔體的使用,改進后的磁控管客戶未反映不良情況。

通過此次的一體化腔體的研究,我們認為一體化腔體使用效果良好,可以推廣至其他大功率連續波磁控管。

參考文獻:

[1]電子管設計手冊委員會.磁控管設計手冊[M]國防工業出版社,1979

[2]黃宏嘉.微波原理.2[M].科學出版社,1990

[3]G.高包,孟侃.電磁波導和諧振腔[M].上海科學技術出版社,1966

[4]江劍平等合,江劍平.陰極電子學與氣體放電原理[M]國防工業出版社,1980