高速潔凈玻璃基板搬運機器人發展現狀與展望

劉正勇,郭 壘,王廣炎,樊繼壯,陳友東

(1.合肥欣奕華智能機器有限公司,合肥 230013;2.哈爾濱工業大學機器人技術與系統國家重點實驗室,哈爾濱 150001;3.北京航空航天大學機械工程及自動化學院,北京 100191)

信息社會,顯示面板無處不在。隨著IT產業與平板顯示(flat panel display,FPD)產業的飛速發展,市場對顯示面板的需求越來越大,FPD產業已逐漸成為中國的戰略新興產業。

根據市場調研機構IHS Markit提供的數據及預測:2018年全球顯示面板出貨總面積為2.20×108m2,2026年預計將達到2.80×108m2[1]。目前生產顯示面板的國家主要集中在中國、韓國和日本,占據全球市場很大份額。中國光學光電子行業協會液晶分會的數據顯示,2017年中國大陸地區液晶面板無論是營收還是出貨面積均已位居全球第一[2]。2019年第一季度數據顯示,中國大陸地區面板廠的出貨面積,首次超過全球面板市場出貨面積份額的一半,達到50.1%[3]。

玻璃基板是FPD產業的關鍵基礎材料,玻璃基板的尺寸越大,可以切割的選擇性越大,生產效率就越高,因此為了節約成本和滿足日益增大的顯示面板尺寸需求,玻璃基板正朝著更大尺寸、更薄、更高分辨率的方向發展[4-5]。玻璃基板各世代的發展階段如圖1所示,按尺寸可大致分為小型(1~5代)、中型(6~9代)和大型(10代及以后)三大發展階段。目前主流量產的玻璃基板尺寸已經達到了10.5代/11代。

圖1 玻璃基板各世代發展階段Fig.1 Development stages of glass substrate of various generations

在顯示面板的生產過程中,玻璃基板需要被搬運放置到多個強酸堿和高溫制造環境工位中進行處理,以滿足制造工藝要求,同時由于玻璃基板具備尺寸大、超薄易碎的特點,要求生產設備的玻璃基板操作面具備較高的平面度和較小的振幅,以保證玻璃基板在生產過程中的安全。因此為了滿足FPD嚴苛的制造條件,提高生產效率、降低生產成本和減少基板破損率,玻璃基板搬運機器人應運而生,成為顯示面板生產線的關鍵設備之一[6-8],它的工作性能直接影響著玻璃基板的生產效率和制造質量。因此,研究高速潔凈玻璃基板搬運機器人的關鍵技術和部件對提高中國FPD產品市場競爭力有很重要的現實意義。

1 玻璃基板搬運機器人結構

玻璃基板搬運機器人的主要功能是聯結FPD產線前后段制程,實現玻璃基板在不同工位間的高平穩性、高速度和高潔凈度傳輸[9]。它應該具備承受負載高、傳輸速度與FPD產線前后段制程同步、抓取裝置不損傷、不污染玻璃基板以及傳輸過程產生的沖擊和振動較小的能力。因此,玻璃基板搬運機器人要求具有結構剛性好、運動速度和定位精度高、占地面積小、操作空間大等特點[10]。國外高性能玻璃基板搬運機器人的研發高地主要集中在日本、韓國等發達國家,其中以日本的研究最為突出。20世紀90年代,日本面板生產商的快速發展使泛半導體設備生產企業獲得了高速發展的良機,日本三協(Sankyo)、安川電機(Yaskawa)、三菱電機(Mitsubishi Electric)、平田機工(Hirata)與大阪變壓器(Daihen)等巨頭迅速占領了市場,小型玻璃基板搬運機器人的供應量占據了全球玻璃基板搬運機器人市場的90%左右。2000年以后,韓國TFT-LCD行業設備發展迅速,培養了現代重工、羅普斯達等公司。為對應尺寸日益大型化的玻璃基板搬運的新需求,市場開始出現中型甚至大型玻璃基板搬運機器人。

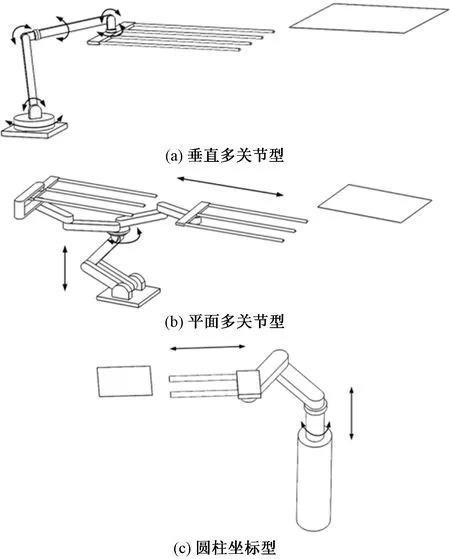

目前,在FPD產業中玻璃基板搬運機器人常用構型包括垂直多關節型玻璃基板搬運機器人、平面多關節型玻璃基板搬運機器人和圓柱坐標型玻璃基板搬運機器人。機器人坐標形式分類如圖2所示。

圖2 機器人坐標形式分類Fig.2 Classification of robot coordinate forms

垂直多關節型玻璃基板搬運機器人通常具有6個自由度,每個自由度都由相對獨立的驅動機構驅動,因此可以自由地實現三維位姿轉換,特別適用于玻璃基板搬運過程中位姿發生變化的場合[10]。如在FPD產線前段Unpacking系統中,將箱子中堆疊的玻璃基板取出供給至生產線各個工序上的動作,就是由垂直多關節型玻璃基板搬運機器人完成的。

平面多關節型玻璃基板搬運機器人通常具有4個自由度。該類型機器人運動速度和定位精度較高,運動快捷、準確,同時由于玻璃基板在FPD產線的主要制造裝備間以平面方式傳輸,故使得這種構型玻璃基板搬運機器人在小世代FPD產線中使用較多。例如,日本安川電機株式會社研制的多關節型液晶玻璃基板搬運機器人,在小世代機型上有較強競爭優勢,擁有較高的用戶保有量。

圓柱坐標型玻璃基板搬運機器人通常具有3個自由度:圓周旋轉運動、垂直升降運動和水平伸縮運動。圓柱坐標型機器人又分為中心立柱構型、門式構型、立柱偏置構型,其構型分類如圖3所示。

圖3 圓柱坐標型機器人構型分類Fig.3 Classification of cylindrical coordinate robots

中心立柱構型圓柱坐標型機器人適用于小世代玻璃基板,并且此結構僅適用于垂直方向行程較短的應用工況。門式構型圓柱坐標型機器人承載能力強,但結構復雜、維護煩瑣,回轉半徑大(占地空間大)、升降受限,不利于取放高位置的基板。立柱偏置構型圓柱坐標型機器人升降軸可設計成多段,可對應高度位置變化范圍大的基板的取放;較容易實現模塊化設計,彈性對應升降方向不同行程需求;運動控制相對簡單;在適用尺寸、作業高度與基板搬運距離等方面具有優勢。

2 玻璃基板搬運機器人發展現狀

目前玻璃基板搬運機器人有以下發展趨勢:①機械結構的輕量化、模塊化和可重構化;②復雜環境下的安全、智能取放技術;③高潔凈度保持技術;④機器人平穩運行與壽命智能預測技術;⑤系統集成及產線應用技術等。目前中外不少公司都有自己的搬運機器人系列化產品,基本可以滿足大部分條件下的搬運需求。現主要針對中型和大型玻璃基板搬運機器人展開介紹。

如圖4所示為Yaskawa公司的MOTOMAN- MFL2200D液晶玻璃基板搬運機器人[11]。該機器人是水平多關節型機器人,含有4個自由度,適用于第六代玻璃基板的搬運作業。本體質量為1 020 kg,負載可達50 kg/手臂。前后軸動作范圍可達±1 675 mm,重復定位精度在±0.2 mm內。

Daihen公司的SPR-8573玻璃基板搬運機器人如圖5所示。該類型機器人為3軸圓柱坐標型機器人,具有3個自由度,可在真空環境中傳輸第6代玻璃基板。配備原有冷卻系統支持高溫環境,能夠負載120 kg[12]。

圖4 MFL2200D玻璃基板搬運機器人Fig.4 MFL2200D glass substrate transfer robot

圖5 SPR-8573玻璃基板搬運機器人Fig.5 SPR-8573 glass substrate transter robot

如圖6所示為Sankyo公司的玻璃基板搬運機器人[13]。該類機器人為立柱偏置構型圓柱坐標機器人,采用模塊化構造,可在大氣中傳輸6~10代玻璃基板,通過輕量化設計與提升馬達功率實現了機器人系統的高速運行。該類機器人可以在滑道內滑行,使運動空間大大提高。Z軸采用階梯狀結構,避免了結構重接導致的不穩定性問題。末端執行器采用蜂窩狀錐形結構,降低了重量。同時,使用了高速高性能的SC5000控制器,大大提高了系統的安全性。

如圖7所示為Robostar公司研制的AFDH1L629-545型玻璃基板搬運機器人[14],該類型機器人為門式構型圓柱坐標型機器人,可以搬運第10.5代玻璃基板,Z軸采用門狀結構,最大行程5 450 mm,T軸可實現360°旋轉,并同樣可在滑道內滑行,工作操作范圍廣,兩臂的重復定位精度均控制在±0.3 mm以內,作業環境潔凈度可達Class 10。

圖6 Sankyo公司的玻璃基板搬運機器人Fig.6 Glass substrate transfer robot of Sankyo

圖7 AFDH1L629-545型玻璃基板搬運機器人Fig.7 AFDH1L629-545 glass substrate transfer robot of Robostar

2013年,中國合肥欣奕華智能機器有限公司進入該領域,通過引進國外高端創新人才、產學研合作等措施,先后產業化應用了中國首臺5.5代、6代和8.5代基板搬運機器人(圖8)。2015年,合肥欣奕華在世界機器人大會上展示了高世代產品,實現了對世界先進技術的“由追隨到并跑”。

部分研究機構也從本體設計和控制系統等方面對玻璃基板搬運機器人進行了研究。

Lee等[15]為了減輕玻璃基板搬運機器人的機械臂重量,采用共固化方法對泡沫芯和鋼模夾心結構進行聯合設計,制作的機械臂和關節在玻璃基板搬運過程下的變形較小;Seo等[16]、Hwang等[17]設計了第8代玻璃基板搬運機器人,如圖9所示,提出的設計方法主要用來設計和改進機器人,評估機器人動力部件的疲勞壽命,通過樣機驗證了數學模型和仿真方法的正確性;Fung等[18]采用實數編碼遺傳算法進行玻璃搬運機器人變量自適應函數的系統辨識,相比較其他變量自適應函數,提出的算法能得到較好的辨識效果;Fung等[19]采用哈密爾頓能量法推導永磁同步電機驅動液晶顯示器搬運機器人的動力學方程,利用編碼遺傳算法辨識機器人系統各個參數,數值研究了由正時帶柔性引起的振動對機器人角位移、速度、臂部加速度、水平位移和垂直位移的影響,表明動態模型的辨識結果與實驗結果吻合較好。

大連理工大學叢明課題組[6,10]設計了圓柱形玻璃基板搬運機器人[20],如圖10所示。該機器人具有3個自由度,包括Z向(垂直升降運動)、θ向(旋轉運動)和R向(徑向運動),機構方式屬于中心立柱構型圓柱坐標型。其特點是Z向運動采用伺服電機通過同步齒型帶輪驅動滾珠絲杠來實現,θ向運動由伺服電機經諧波減速器驅動,R向運動由伺服電機在諧波減速器和行星周轉輪系的共同作用下,使執行模塊保持直線運動。執行模塊采用真空夾持技術,避免玻璃基板與執行模塊機械本體的直接接觸,減少對玻璃基板的污染;徑向伸縮模塊和旋轉模塊采用諧波減速器,減少傳遞誤差和提高精度。

圖8 合肥欣奕華的玻璃基板搬運機器人Fig.8 Glass substrate transfer robot of Hefei Sineva

圖9 第8代玻璃基板搬運機器人Fig.9 8G glass substrate transfer robot

北京信息科技大學陳志華設計了基于翻轉式的超薄玻璃在線碼垛機器人,如圖11所示。利用MATLAB-ADAMS軟件對玻璃碼垛機器人進行運動學聯合仿真,通過PID控制技術減少瞬間振動。實驗證明,玻璃碼垛機器人分揀玻璃板過程中無較大振動現象,分揀效率高,玻璃破損率低[21]。

1為機座模塊、控制模塊;2為Z向升降模塊、θ向旋轉模塊;3為R向伸縮模塊;4為執行模塊圖10 玻璃基板搬運機器人Fig.10 Glass substrate transfer robot

圖11 翻轉式機器人樣機Fig.11 Flip-type robot prototype

河南科技大學崔慶東[22]和王帥軍[23]分別設計了一套玻璃堆垛工業機器人,如圖12和圖13所示;東南大學陳承新[24]對玻璃堆垛機器人系統做了總體研究。機器人采用真空吸附式末端執行器,通過建立系統運動學方程和軌跡規劃,對機器人的性能做了分析和優化設計。

圖12 崔慶東設計的玻璃堆垛工業機器人Fig.12 Glass stacking industrial robot designed by Cui Qingdong

圖13 王帥軍設計的玻璃堆垛工業機器人樣機Fig.13 Glass stacking industrial robot prototype designed by Wang Shuaijun

雖然中國生產的搬運機器人已經實現了從無到有,但是核心技術上依然與日韓存在差距,部分技術指標和產線應用等方面亟待取得更大突破。中國自主研發的難點主要在兩個方面:一是顯示行業核心設備由日韓企業所壟斷,核心技術壁壘高,研發投資大,研發風險高;二是FPD產線投資巨大,生產商經營壓力大,FPD生產企業對承擔導入國產化供應商風險的動力和意愿不強。為此,國家科技部為了推動中國大型玻璃基板搬運機器人的發展,于2018年設立國家重點研發計劃項目“潔凈環境大型玻璃基板智能搬運機器人系統開發及示范應用”。合肥欣奕華智能機器有限公司牽頭申報該項目,獲得立項并已經正式啟動。這將促進中國玻璃基板搬運機器人向世界一流水平的發展。

3 關鍵技術分析

高速潔凈玻璃基板搬運機器人作業環境惡劣,性能指標要求高。主要表現在以下方面:

(1)大重量、大尺寸、超薄易碎的搬運對象。10.5代玻璃基板尺寸≥ 2 940 mm × 3 370 mm,最小厚度達到0.4 mm以下。

(2)高變加速度與搬運基板位置變化帶來的重心劇變條件下,機器人平穩、高速、高精度運行。手臂橫向振動量≤ 7 mm,最高行走速度≥ 2.5 m/s,重復定位精度優于± 0.25 mm。

(3)高潔凈度保持,適用環境潔凈度等級優于Class10(0.3 μm)。

(4)高通用性和可擴展性。機器人工作范圍大,可在整個玻璃基板加工過程中的不同惡劣環境中使用,還需要適應不同玻璃基板尺寸。

為了進一步提升高速潔凈玻璃基板搬運機器人的性能指標,目前關于搬運機器人的研發主要集中在以下幾個方面。

3.1 玻璃基板搬運機器人構型綜合

構型綜合是玻璃基板搬運機器人研究的基礎,其內容包括機構拓撲結構綜合和機構尺度綜合兩個方面。拓撲結構綜合的目的是探索滿足玻璃基板搬運機器人設計要求的理想構型,而機構尺度綜合的目的是設計滿足玻璃基板搬運機器人性能指標要求的理想機構部件尺寸[25]。構型綜合對機器人研制至關重要,不僅僅是在結構上優化現有機構,更可以創造出性能更佳的新型機構[26]。

鑒于構型綜合在機器人結構設計方面的重要作用,該問題持續受到國際機構學家的重點關注。初始階段從業人員依靠觀測、直覺和經驗對機構進行粗略的綜合,直到20世紀60年代拓撲圖論方法的引入才使機構的構型綜合有了數學理論基礎,并基于此獲得了一系列研究成果。近年來隨著行業的發展,主要形成了基于螺旋理論、基于位移子群和基于方位特征的三種結構綜合方法[27],基本可以滿足不同適用范圍的玻璃基板搬運機器人的機構設計要求。楊廷力等[27]將三種機構結構綜合方法進行歸納和對比,為機構拓撲結構學進一步發展作出鋪墊。孫志娟等[28]依據線性、非線性降維原則,研究了典型串聯機器人機構的類型、尺寸與綜合性能之間的映射規律。構型綜合可以大大縮短玻璃基板搬運機器人的開發周期,節省大量的人力物力,促進新產品的研發工作。

3.2 玻璃基板搬運機器人模塊化設計

模塊化設計方法是通過以往產品設計和生產實踐過程不斷發展而來的,并于20世紀80年代應用于第一個模塊化機器人RMMS[29]中,自此眾多機構在理論方面以及生產實踐中陸續開展了大量的工作。其基本思想是在產品功能性分析的基礎上,把完整產品分解成若干個獨立的、具有特定功能的模塊,再以類似搭積木的方式將不同的模塊組合成可以完成不同任務的系列化產品,以實現用戶特定的需求[30-31]。典型性的研究成果除了RMMS[29](Carnegie MellonD大學研制)還有LWR-Ⅲ[32](德國宇航中心研制)等,此外瑞典ABB、日本Sankyo等公司在模塊化設計的基礎上研發了一系列玻璃基板搬運機器人產品,取得了巨大的經濟效益。

模塊的劃分和設計是玻璃基板搬運機器人模塊化的主要研究內容。對于工業機器人來說,其主體根據結構和功能主要可以劃分為關節模塊、連桿模塊、伺服模塊、控制模塊以及執行器模塊等[33],通過把各個模塊有機地結合在一起,就可以集成整體的功能,從而實現機器人系統的模塊化。玻璃基板搬運機器人的模塊化設計可縮短研發周期,提高產品品質穩定性和系統可靠性,提高面向不同工藝流程的環境適應能力,同時方便機器人的維修和保養,有很好的應用前景。

3.3 玻璃基板搬運機器人振動抑制技術

搬運機器人在作業過程中,可能會因機械臂、末端執行器等構件振動過大導致玻璃基板的變形和損壞。這時需要采用合適的抑振手段,使系統的振動響應低于特定指標,以此來降低風險。工業機器人的振動抑制技術,從能量需求角度,主要分為主動抑振和被動抑振[34]。主動抑振的控制力是根據反饋信號按照某種事先設計的控制律實時產生,而被動抑振是通過采用儲能、耗能材料或者機構優化的方式來降低振動,其控制力不是由反饋產生[35]。

被動抑振雖然實現簡單且不會消耗外部能量,但是控制效果以及環境適應能力均較差,且往往需要在機器人主體上附加質量導致機器人工作能力下降;而主動抑振雖然需要依賴外部的能源,但是其環境適應能力較強可適應不同的場景需求。考慮到玻璃基板搬運機器人的輕量化設計需求,主動抑振技術顯然更利于新型號的研制,而其中一個較重要的研究方向就是壓電主動抑振技術[36],它主要是利用壓電材料的逆壓電效應,通過外界的能量輸入對粘貼在基體上的壓電元件產生可控的應力或應變,從而實現振動的主動控制。新型玻璃基板搬運機器人可以考慮采用壓電主動抑振技術來達到不同工況的振動指標要求。

3.4 玻璃基板搬運機器人高速高精度控制技術

實現大型基板搬運機器人作業時的高速高精度控制,其難點在于大型機器人高平穩、低沖擊的運動軌跡優化以及高性能控制算法,以下從這兩方面展開探討。

機器人的運動軌跡,是指其在工作過程中的運動參數,即位移、速度和加速度,而軌跡規劃是指根據任務的要求,在滿足機器人動力學、運動學約束條件下,計算得到機器人預期運動軌跡的方法[37]。中外關于機器人軌跡規劃的研究眾多,所針對的性能優化指標主要是時間最優[38-42]、能量最優[43-44]等。然而高世代玻璃基板尺寸較大,在搬運過程中容易磨損甚至破碎,在保證作業效率的情況下降低振動也格外重要。目前能直接將應用于玻璃基板搬運機器人的時間、振動、能量等因素綜合考慮的軌跡規劃方法較少,還有待進一步研究。

機器人運動控制一般是指將機器人指定的控制方案、規劃軌跡轉變為期望的關節運動,可在復雜條件下實現機器人各關節運動學、動力學參數的精確控制[45]。應用于高世代玻璃基板搬運的機器人系統在高速重載工作狀況下,具有強非線性、不確定性和時變性的特點。由于PID算法等傳統的控制方法精度較低,且不能迅速響應,因此中外學者提出了大量非線性控制方法[46-48]以及動力學模型誤差補償方法[49-50]等來彌補缺陷,此外智能算法的發展使自適應控制[51-54]等高級算法也可以應用到機器人的非線性控制中,玻璃基板搬運機器人可以考慮將傳統算法以及智能算法結合來設計控制器,以此提高運行性能。

3.5 玻璃基板搬運機器人潔凈保持與高速無痕抓取技術

玻璃基板在被搬運過程中對環境的潔凈程度有著嚴苛的要求。然而機器人受限于零部件材料的揮發以及作業時關節往復運動產生的磨損顆粒污染,令潔凈度的保持成為難題[7,55]。為此機器人需選用更加合適的材料和表面處理方法,如選用不銹鋼、鋁合金、陶瓷、聚氨酯等材料,或對鋁合金零件表面陽極氧化處理、碳鋼零件進行表面鍍鎳等,或研究部件內空腔形狀與氣流的關系,利用風扇過濾單元、風道設計配合特有的防塵密封負壓設計等,確保磨損形成微粒不污染應用環境。此外由于末端執行器直接與易碎易污染的玻璃基板接觸,其材料的選取以及設計的合理程度也關系到搬運的穩定性和可靠性。

為實現玻璃基板的潔凈無痕抓取,保證玻璃基板在傳輸過程中不發生滑動偏移甚至掉落,末端執行器還需設置真空、電磁、仿生等固定吸盤以及傳感器[56-60],需要考慮玻璃基板搬運機器人本體的運動特性與末端吸附機構的吸附強度和監測能力之間存在匹配性設計問題,即末端吸附結構對玻璃基板的法向和切向吸附強度以及對于基板吸附狀態的監測能力直接限制了機器人本體的運行速度和加速度,從而最終影響產線玻璃基板搬運的節拍,因此,必須針對機器人本體運動特性設計搬運機器人高速潔凈無痕取放末端執行機構。

4 結論

對玻璃基板搬運機器人的中外研究及應用現狀進行了綜述,分析了當前關鍵技術的發展趨勢。目前玻璃基板搬運機器人的研究主要集中于本體結構設計與優化、控制系統研究與開發、高潔凈結構設計與技術應用等方面。為使機器人在高速、高潔凈、高精度的方向進一步發展,今后研究工作應充分考慮機器人關鍵性能需求,對本體結構和控制系統進行聯合優化設計,以滿足高世代玻璃基板搬運機器人的工業應用要求。高速潔凈玻璃基板搬運機器人能夠促進中國FPD產業的快速發展,具有廣大的工程應用空間和經濟價值。