基于損傷模型的聚碳酸酯板橋異常裂縫成因分析及處置

任 偉,陳 博,唐 梟,張海彬

(1.長安大學舊橋檢測與加固技術交通運輸行業重點實驗室,西安 710064;2.長安大學公路學院,西安 710064)

隨著社會經濟的不斷發展,中國的橋梁也在向超大跨徑飛速前進。但目前在已建成的大多數橋梁中,傳統的預應力混凝土空心板橋仍然扮演著非常重要的角色。由于其制作簡單,施工方便,受力明確,仍被廣泛用于跨度13~20 m的中小跨徑橋梁中,隨著時間的推移,這些橋梁也踴躍出各種各樣的問題,如混凝土破損露筋、梁底橫向裂縫、梁底縱向裂縫等。到目前為止,大量的研究都是對梁底縱向裂縫病害的分析[1-3],對橫向裂縫的研究相對較少[4],并且對于預應力混凝土梁橋來說,梁底出現橫向裂縫是一個非常嚴重的問題。

通過一個實際工程,分析其梁端異常橫縫產生的原因,并結合有限元分析,研究超載和預應力損失對梁底橫向裂縫的影響。此外,運用本課題組自主研發的TRM加固方法[5]對其進行加固分析,得出損傷梁在加固后承載能力的變化情況。

1 異常裂縫分析

1.1 異常裂縫特征描述

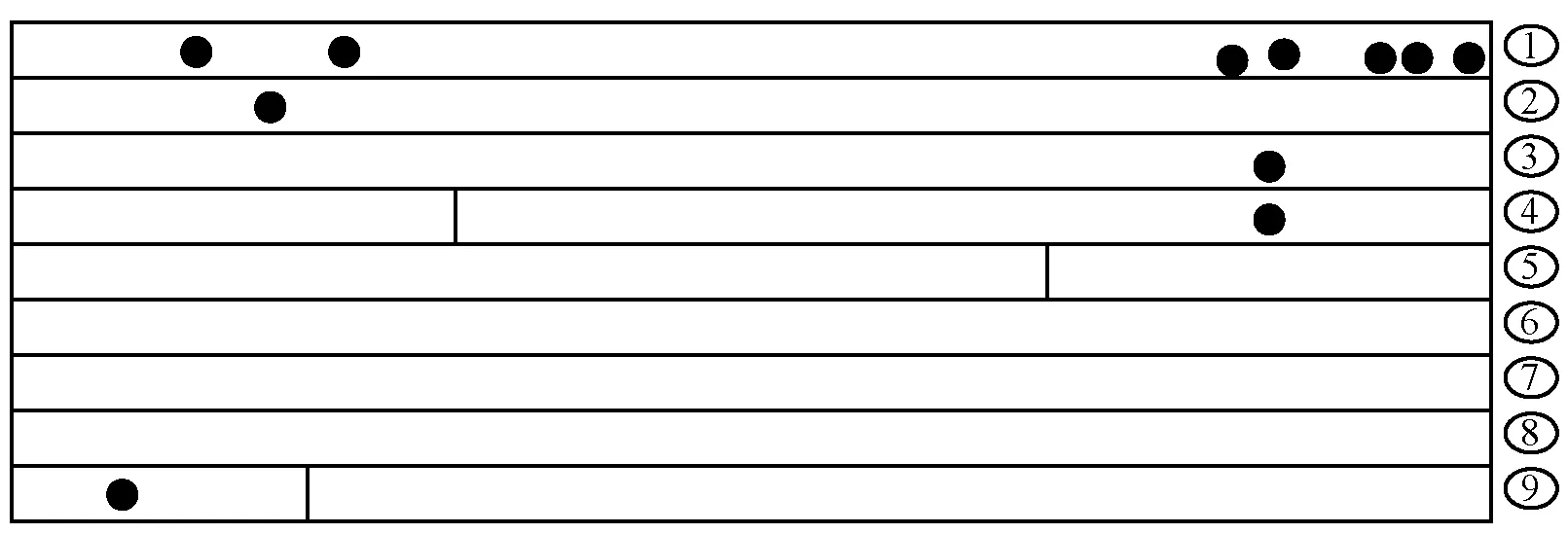

選擇的依托工程是一座單跨跨徑為20 m的先張預應力混凝土空心板簡支梁橋,通過檢查某一跨發現,該橋4#板在距橋墩6 m的位置處存在一條橫向裂縫,長L=0.8 m、寬D=0.21 mm,5#板在距橋墩6 m的位置存在一條橫向裂縫,L=0.8 m、D=0.20 mm,9#板在距橋墩4 m的位置處存在一條橫向裂縫,L=0.8 m、D=0.23 mm。梁底板的裂縫均已超限[6](≥0.2 mm),該橋病害如圖1所示,常規裂縫一般具備對稱、等間距等特征,但是上述三條裂縫出現的位置既不對稱,也不是內力最大處(內力最大處梁體完好,如單梁跨中和邊梁跨中并未出現裂縫),實屬非常規受力(從寬度上分析,實屬受力產生)裂縫。

|表示梁板底部橫向裂縫;·表示銹脹露筋病害;①~⑨表示梁的序號圖1 梁底病害示意圖Fig.1 Diagram of disease at beam bottom

1.2 異常裂縫成因

1.2.1 超載引起的受力裂縫

當梁體承受的外荷載大于自身的抗力時,結構就有可能開始開裂。但這種裂縫應該具備對稱和在內力最大位置出現等特征。

1.2.2 預應力失效段

對于先張法預應力構件來說,在施工時為了避免預應力筋剪斷后回縮產生較大的應力集中,都會在梁端一定長度范圍內設置失效段,使該段預加力緩慢傳遞給混凝土。因此,梁端的一定范圍內的混凝土實際是沒有永存預應力的,容易在此段內出現受力裂縫。

1.2.3 預應力損失

預應力損失是導致構件抗裂性降低的重要原因。構件在施工以及運營過程中,均會出現不同程度的預應力損失,而且是不可避免的。

綜上所述,依托橋梁出現的異常裂縫應該是由于預應力失效段、預應力損失和外荷載作用下的綜合效應產生。即梁體在具有預應力失效段構造特征下,由于施工質量的差異,個別板梁存在欠張和過大的鋼絞線回縮,造成預加力儲備的先天不足(不一致),加之后期應力損失和較大的外荷載作用,裂縫就在預加力不足的斷面(內力不一定最大)首先出現。

2 有限元分析

2.1 模型設計

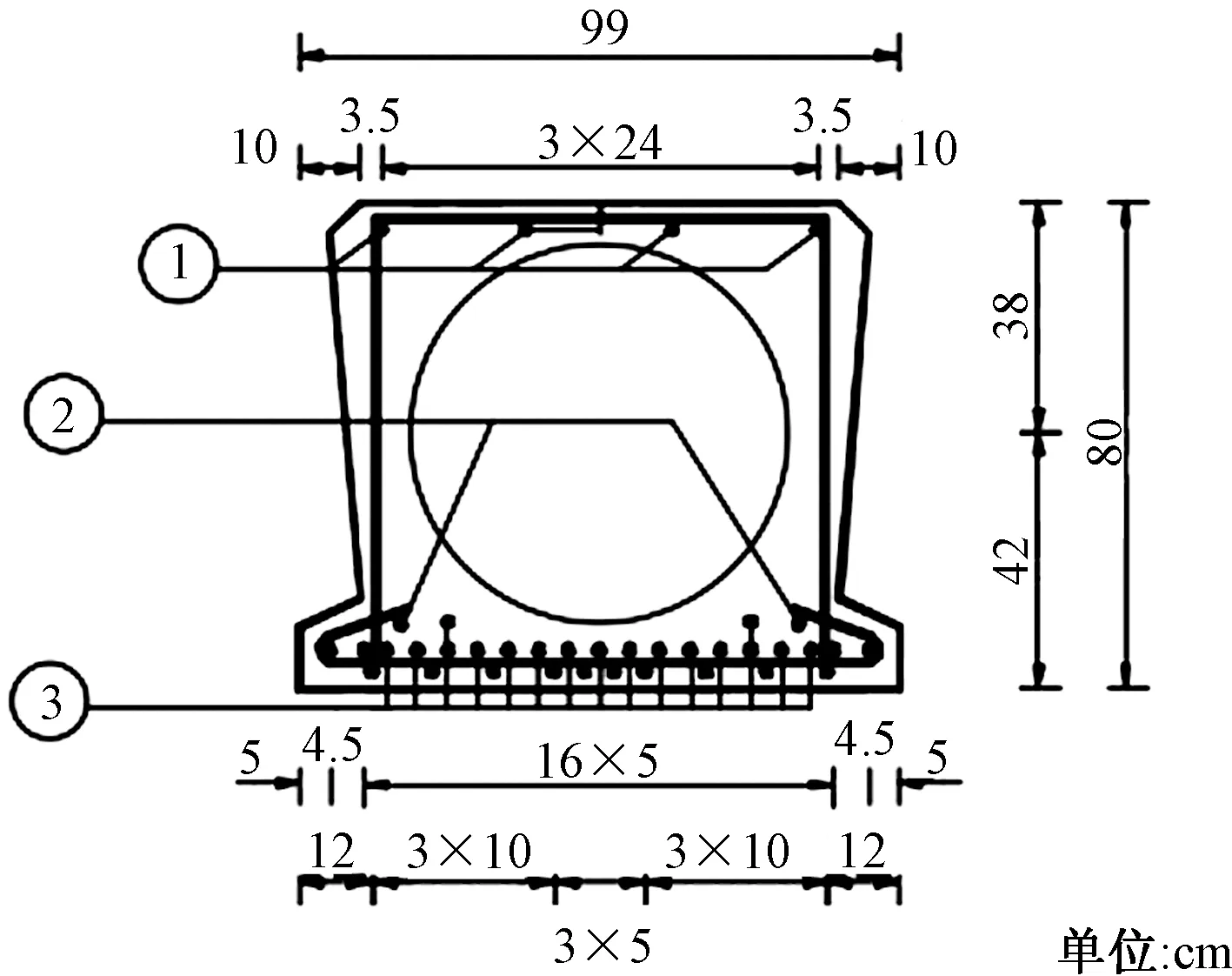

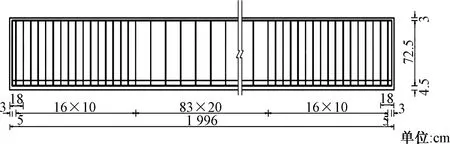

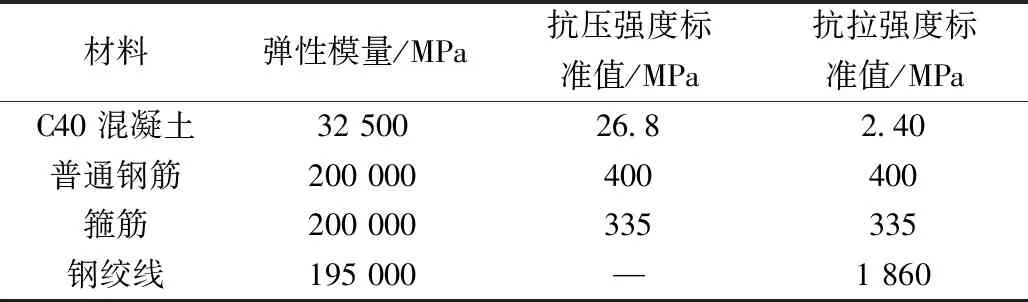

通過建立單梁模型來探討在運營期間超載及預應力損失對梁底橫向開裂的影響。空心板梁長20 m,截面尺寸如圖2所示。預應力鋼筋采用Φ12.7 mm高強低松弛鋼絞線,普通鋼筋采用Φ12 mm的HRB400型鋼筋,箍筋采用Φ8 mm的HRB335型鋼筋,單梁模型配筋圖如圖3所示,材料性能參數值見表1。

①為受壓鋼筋;②為受拉鋼筋;③為預應力鋼絞線圖2 空心板梁斷面圖Fig.2 Section diagram of hollow slab beam

圖3 空心板梁縱向鋼筋布置圖Fig.3 Longitudinal reinforcement layout of hollow slab beam

表1 材料性能參數Table 1 Material performance parameters

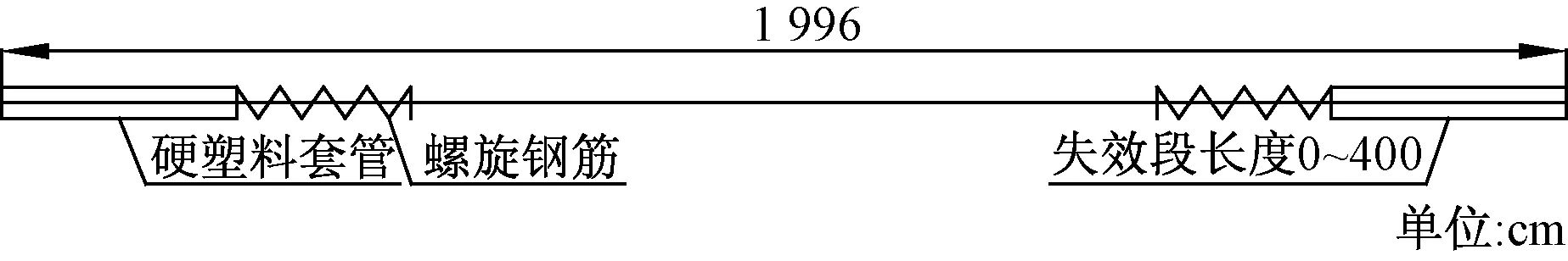

在先張法施工時,為了消除放張時端部出現過大的應力集中現象,以及避免梁產生更大的反拱,使構件能更好地抵抗自重及載重的彎矩曲線,而用硬塑料套管將端部一定長度包裹住,使之與混凝土脫離,保證混凝土與鋼束間不產生握裹力,這段無預應力的長度叫做失效段。上層預應力筋按通長設置,下層預應力筋在梁端不同長度范圍內設置失效段,其設置方式如圖4所示。

圖4 預應力鋼束失效段設計示意圖Fig.4 Design sketch of failure section of prestressing tendon

2.2 預應力損失的計算

根據結構設計原理[7]可知,先張法預應力損失主要有5種:①錨具變形、鋼筋回縮和接縫壓縮(σl2);②預應力鋼筋與臺座之間的溫差(σl3);③混凝土的彈性壓縮(σl4);④預應力鋼筋的應力松弛(σl5);⑤混凝土的收縮和徐變(σl6)。

總的預應力損失為傳力錨固前與傳力錨固后的損失之和,即:σl=(σl2+σl3+σl4+0.5σl5)+(0.5σl5+σl6)。由計算得到σl=222.4 MPa。α=(222.44/1 395)×100%=15.95%。因此該梁的預應力損失約為16%。

2.3 模型建立

采用ABAQUS數值分析程序,引入塑性損傷模型[8]來模擬混凝土開裂損傷行為,其拉、壓本構曲線如圖5所示。

σun、εun分別為卸載點的應力和應變;分別為未受損傷的混凝土受拉彈性應變和考慮損傷的混凝土受拉彈性應變;分別為混凝土受拉塑性應變和受拉非彈性應變;分別為混凝土受壓塑性應變和受壓非彈性應變圖5 混凝土塑性損傷模型本構曲線Fig.5 Constitutive curve of plastic damage model for concrete

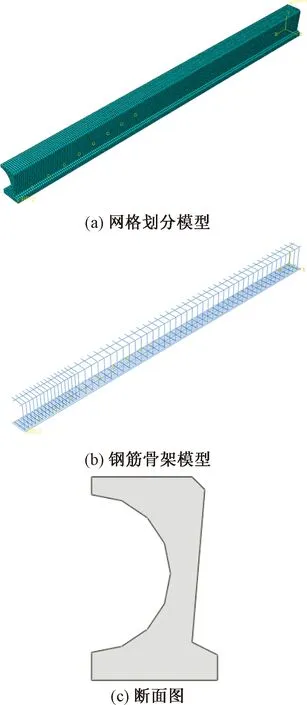

梁上荷載采用車道荷載進行模擬計算,通過橫向分布系數求出單片梁上可能出現的最不利荷載值。計算時選用汽車荷載為公路-Ⅰ級,車道荷載均布荷載標準值為qk=10.5 kN/m;集中荷載標準值根據規范及計算跨徑取值為Pk=240 kN,將其換算成小面積的均布荷載施加在板的跨中位置。基于結構以及其所承受的荷載均是對稱的,因此為了減小計算工作量,此次有限元模擬選取1/4模型進行分析計算。板梁模型各部件如圖6所示。

圖6 有限元模型圖Fig.6 Finite element model diagram

在本次分析中共設置step1和step2兩個分析步,在step1中施加外荷載以及初始預應力,施加預應力的方法為降溫法,通過對預應力筋整體進行降溫,在預應力筋收縮的同時對混凝土梁進行施加壓應力,從而達到施加預應力的效果。具體溫度降低由式(1)算得。

Δt=-σ/(αE)

(1)

式(1)中:σ為張拉控制應力;α為鋼絞線線膨脹系數;E為鋼絞線彈性模量。

通過換算得到降溫法施加預應力的溫度為-596.15 ℃。在step2中通過對預應力筋進行升溫使之產生預應力損失,由混凝土結構設計原理可知,預應力筋松弛引起的損失主要在錨固端一定范圍內較大,其余部位損失較小,并且由錨固點到跨中損失的速率是一個遞減的過程。

2.4 混凝土塑性損傷分析

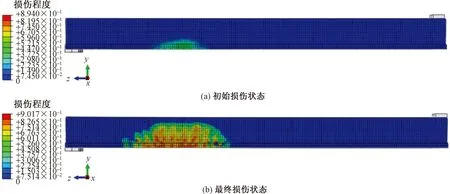

選取始末兩個狀態增量步下混凝土底部受拉損傷云圖變化如圖7所示。

由圖7中損傷云圖可以得出,隨著荷載及預應力損失的不斷增大,混凝土受拉損傷也在不斷地增大。并且最先出現損傷的部位主要集中在靠近梁端1/4梁范圍內。

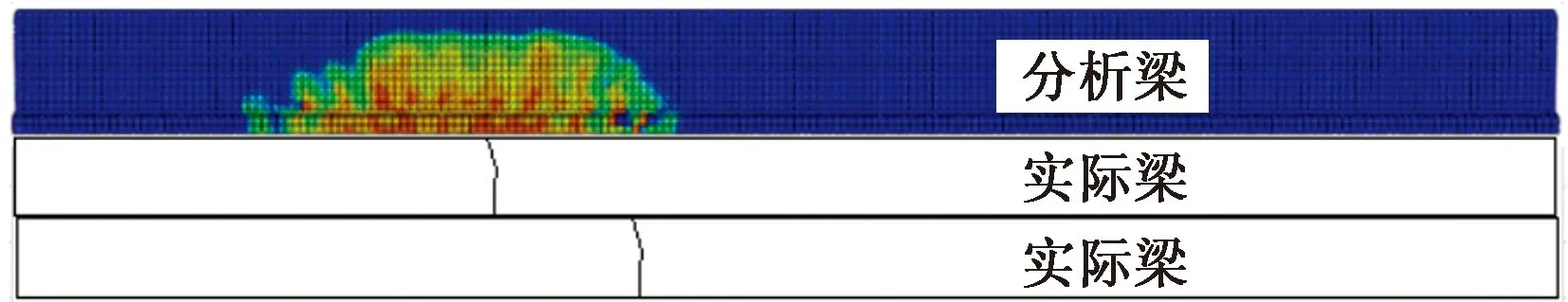

此外,圖8中通過混凝土損傷云圖與依托工程中梁底裂縫對比,其中損傷與圖7(b)一致,可以發現,有限元模擬結果與實際病害位置非常接近。由此可以判定猜想合理。

2.5 混凝土應力、應變分析

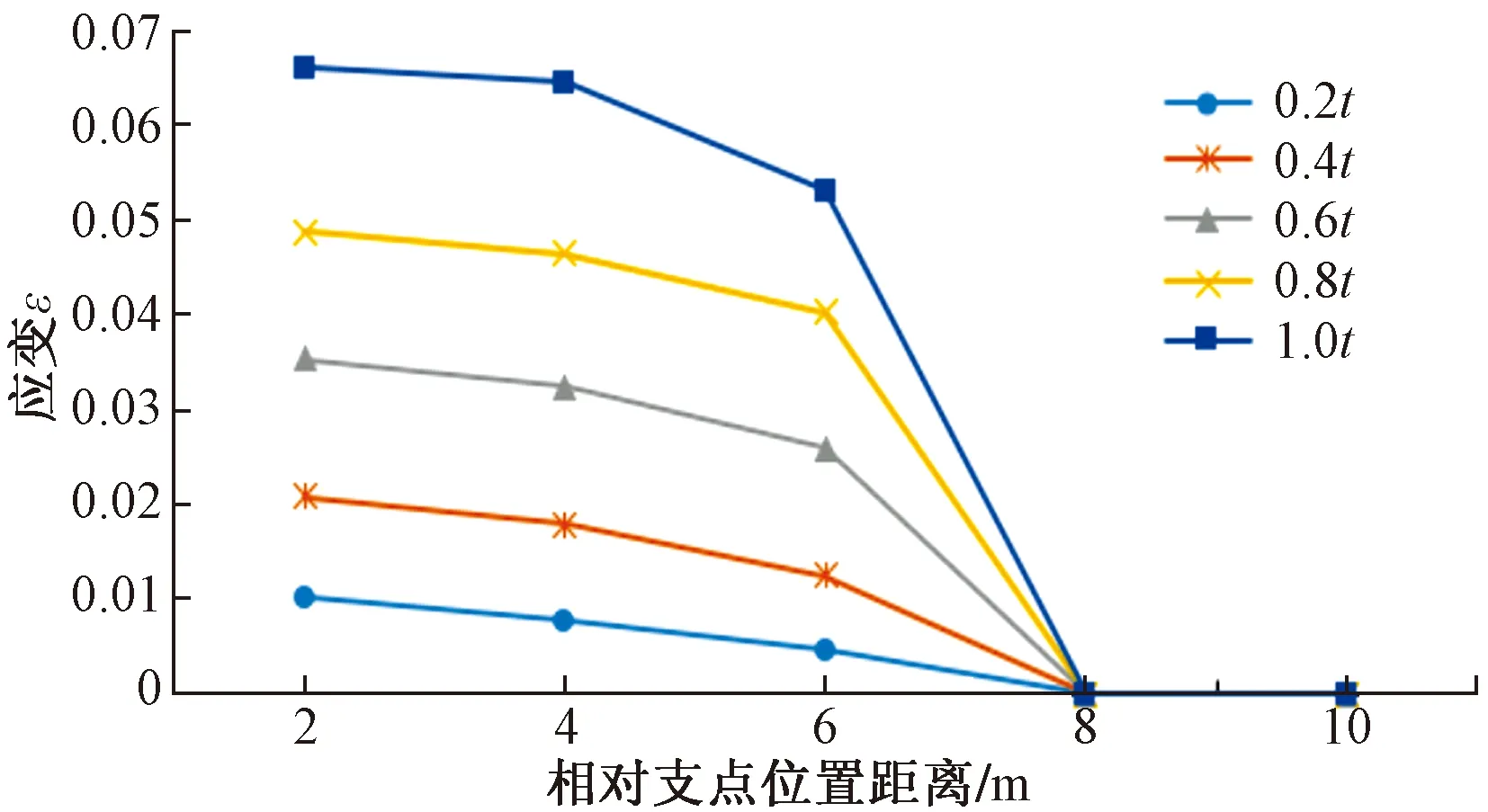

在分析時監測混凝土梁底板距離支座2、4、6、8、10 m點的應力、應變情況,觀察這五點在step2分析步中隨著預應力損失的應力、應變變化情況,得到如圖9、圖10所示的應力、應變變化曲線圖。

從圖9可以得出,隨著荷載的不斷增大,預應力的損失,混凝土壓應力不斷增大,并且2、4、6 m點的應力相對較大,通過損傷云圖與應力圖比較可知,開始出現損傷的位置就是應力較大的點,并且梁端先于跨中到達屈服點。

從圖10可以看出,在預應力損失初期,跨中兩點處的應變相對較小,其他三點的應變相對較大,且較為接近,隨著預應力損失的增大,這三點應變變化明顯,先于另外兩點到達混凝土抗拉極限應變,從而出現開裂,而跨中兩點在整個歷程變化過程中應變無明顯變化。

由此可以得出該梁混凝土應力應變在梁端處最大,最先出現橫向開裂。與前文猜想較為符合。

3 TRM加固研究

目前對于橋梁加固的方法較多,較為常見的有增大截面加固法、黏鋼加固法、碳纖維加固法、體外預應力加固法、外包鋼加固、轉換體系加固法等[9-13],均得到了較好的加固效果,施工工藝較為成熟,但存在收到實際工程限制或者材料利用率不高等缺點。這里采用課題組自主研發的預應力芳綸纖維織物網作為主要加固材料,高強度的環氧砂漿作為包裹纖維網的輔助材料對梁進行加固(TRM加固)。芳綸纖維相對于碳纖維等加固材料來說,抗剪和抗沖擊強度均較優,而且芳綸纖維不導電,可以用在地鐵等特殊場合中。

圖7 混凝土受拉損傷模型Fig.7 Tensile damage model of concrete

圖8 損傷與裂縫對比圖Fig.8 Damage versus crack comparison

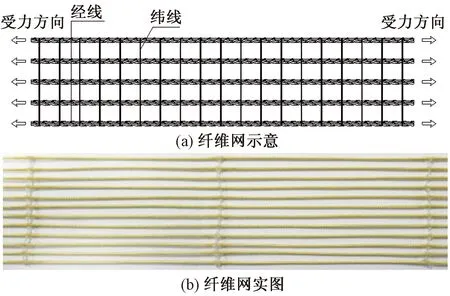

3.1 TRM加固方法設計

TRM加固技術[5]是一種以經過編織的芳綸纖維網和高強環氧砂漿為基本材料的加固方式,加固選用的芳綸纖維織物網為芳綸-碳氟樹脂纖維網,縱向與橫向分別采用芳綸纖維筋和碳氟樹脂纖維束,兩種材料在縱向及橫向水平鋪設,節點處采用膠水粘接。纖維織物網如圖11所示。

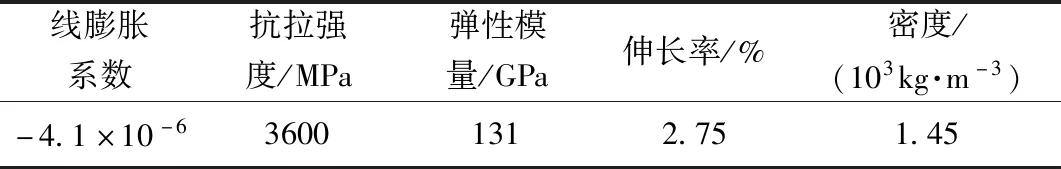

其中縱向為主要受力方向,所用芳綸纖維筋具有高溫性好、強度高、耐磨耐切割、延伸率低等特點,單根芳綸纖維筋的部分性能參數見表2;橫向為非受力方向,采用低強度的碳氟樹脂線對纖維筋進行約束,認為其對加固梁的抗彎承載力不產生作用,只對織物網起“成網”作用。環氧砂漿的部分參數指標見表3。

t代表預應力損失時間歷程,下同圖9 應力損傷對比Fig.9 Stress damage contrast

圖10 應變變化曲線Fig.10 Strain change curve

圖11 纖維織物網示意圖及實物圖Fig.11 Fibre fabric mesh schematic diagram and actual diagram

表2 芳綸纖維性能參數Table 2 Performance parameters of aramid fibers

表3 環氧砂漿材料參數Table 3 Epoxy mortar material parameters

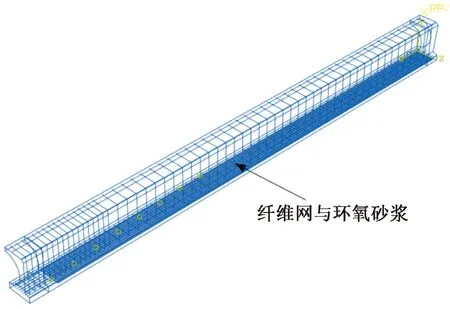

加固后的整體模型見圖12所示,纖維網單元通過嵌入方式(Embedded)與環氧砂漿形成整體,環氧砂漿與混凝土梁間運用綁定命令(Tie)相結合。對纖維網施加預應力的方法與前面一致,由于芳綸纖維筋的線膨脹系數為負值,所以對纖維筋施加升溫溫度場。TRM加固方法采用本課題組自主研發的主動加固系統,纖維網單層布置,張拉應力為纖維極限強度的80%,考慮施工過程中錨具變形、纖維網在錨具中的滑移及長期應力松弛等引起的損失后,其有效預應力為2 420.8 MPa,算得升溫溫度為4 477.38 ℃。

圖12 加固后整體模型Fig.12 Integral model after reinforcement

3.2 加固后混凝土塑性損傷分析

未加固與加固后同等荷載作用下的應力云圖對比如圖13所示,由此圖可知,加固后梁端未出現損傷破壞,承載能力得到明顯提高。

隨著荷載的繼續增大,混凝土開始出現損傷,其應力損傷云圖如圖14所示,從分析結果可以得出加固后的損傷破壞初始位置始于跨中。

綜上可知,在加固后梁端抗裂能力明顯提高,隨著荷載的加載,損傷從未加固前的梁端位置轉為加固后的跨中位置,為正截面受彎破壞。由此可得該TRM加固效果較好。

4 結論

通過ABAQUS有限元軟件對預應力空心板梁進行了分析,得到了以下結論。

圖13 加固前后混凝土損傷對比Fig.13 Comparison of concrete damage before and after reinforcement

圖14 加固后混凝土損傷云圖Fig.14 Damage of reinforced concrete

(1)經綜合分析,依托橋梁出現的異常裂縫應該是由于預應力失效段、預應力損失和外荷載作用下的綜合效應產生。即由于施工質量的差異,個別板梁存在欠張和過大的鋼絞線回縮,造成預加力儲備的先天不足,加之后期應力損失和較大的外荷載作用造成。

(2)引入混凝土損傷建立研究對象的數值模型,對病害進行深入分析,進一步驗證了依托橋梁病害產生的分析結論。

(3)通過采用課題組自主研發的TRM加固方法,對損傷梁進行嵌入式張拉碳纖維網進行加固,使得損傷板梁承載能力顯著提高,破壞形態明顯改善。