鋼質排泥管內焊縫焊接工藝改進

摘要:傳統鋼質排泥管內焊縫焊接工藝具有工序較多、焊接速度慢、生產效率低等局限性,因此需對其進行改進。基于此,介紹了一種鋼質排泥管內焊縫焊接改進工藝,涉及加裝埋弧焊劑托盤裝置、改進內坡口尺寸及選用小規格埋弧焊絲等內容,并從內直焊縫、內環焊縫焊接分析技改工裝制作方法,最后總結焊接要點及成效,旨在確保焊接質量,降低生產成本。

關鍵詞:焊縫焊接;鋼質排泥管;技改工裝

1? ? 鋼質排泥管使用特性與內焊縫焊接工藝改進意義

鋼質排泥管是疏浚與吹填工程中的主要損耗備件之一,其主要作用是將泥漿、泥沙從海底輸送上岸,具有輸送流量大、流速高、管徑磨損量大的特點。并且鋼質排泥管在輸送泥漿的過程中存在著石塊,對管壁具有一定的撞擊力,因此排泥管在具有較好耐磨性的同時,也要有足夠的抗沖擊能力,并不能只追求耐磨性能。

排泥管一般選用厚度20 mm左右的Q355B材料制作。目前國內幾家大型疏浚公司,每年鋼質排泥線的損耗金額都在千萬元以上,在當前市場競爭激烈的環境下,如何在保證排泥管制作質量的前提下,提高生產效率和降低生產成本,做到降本增效,是各個排泥管制造廠家都在積極研究和思考的問題,也是提升市場競爭力的有效措施。鋼質排泥管內焊縫焊接是其制作生產中一項工作量占比較大的工序,如能對焊接工藝進行改進優化,對降低生產成本和提高生產效率具有積極的推進作用,因而成為降本增效的重要研究方向之一。

2? ? 原鋼質排泥管內焊縫焊接工藝介紹

目前國內幾家大型疏浚公司使用的鋼質排泥管的直徑基本上在700 mm以上,綜合考慮使用經濟性、耐磨性、抗沖擊能力、使用壽命等方面的因素,一般采用厚度20 mm的Q345B(現Q355B)鋼板制作,管體焊縫采用雙面熔透焊接。其中原內焊縫焊接工藝是在內坡口先使用二氧化碳氣體保護焊打底焊接一道,然后再使用埋弧自動焊焊接一道蓋面。如不先使用二氧化碳焊絲焊接打底,因埋弧自動焊電流大、熔透深度深以及原工藝內坡口較深的原因,將產生局部焊穿、脫渣困難、底部夾渣等質量缺陷,因此需進行二氧化碳氣體保護焊和埋弧自動焊各一道[1]。

原焊接工藝存在著工序較多、焊接速度慢、生產效率低等缺點,并且二氧化碳氣體焊絲相對于埋弧焊絲價格較高,焊接損耗率大,因此焊接成本也較高。

3? ? 鋼質輸泥鋼管內焊縫焊接改進后的工藝方法

針對內焊縫原焊接工藝存在的以上問題,經過在生產實踐過程中不斷去探索,進行經驗總結與改進,將鋼質輸泥鋼管內焊縫焊接工藝從需燒一道二氧化碳氣體保護焊和埋弧自動焊改為只燒一道直接埋弧自動焊,具體實施方法如下:

3.1? ? 設計加裝埋弧焊劑托盤裝置

在管體外壁對應焊縫的位置設計制作加裝埋弧焊劑托盤裝置,內直縫在焊接平臺上加裝弧形托盤,內環縫在滾輪架底部加裝彈簧支柱和焊劑托盤,使焊劑與焊縫外壁始終保持緊密貼合。其工藝原理是利用埋弧焊劑能形成熔渣,保護過渡的熔滴和形成的熔池,覆蓋在焊道表面,避免焊縫過快冷卻,起到焊劑墊的作用,以有效避免焊接時局部燒穿現象。

3.2? ? 改進內坡口尺寸

原工藝內坡口角度為50°,深度為11 mm,如直接燒埋弧自動焊,即使在底部加裝焊劑托盤解決局部焊穿問題,因夾角較小和深度較深的問題,焊劑溶渣與焊肉難以形成分離層,容易形成焊渣難以脫落以及底部夾渣現象。針對這一問題,實踐中的有效解決方法是將坡口角度適當放大以及深度改淺,將內坡口角度改為55°,深度改為9.5 mm為宜,有利于焊渣浮上焊縫表面、成型后焊渣脫落以及避免底部夾渣質量缺陷。

3.3? ? 選用小一規格的埋弧焊絲

原工藝是首先使用直徑為1.2 mm的二氧化碳氣體保護焊絲打底一道,再使用直徑為4 mm的埋弧焊絲燒一道蓋面。改進后的工藝直接燒埋弧焊,如使用?4 mm埋弧焊絲焊接,因其直徑偏大,焊絲與底部間隙較大,存在局部未熔透質量缺陷。選用?3.2 mm埋弧焊絲,焊絲改小后,焊絲與坡口底部間隙變小,有利于焊絲更深入地與坡口底部接觸,消除了內焊縫的底部夾渣及局部未熔透質量缺陷。

4? ? 技改工裝制作方法

技改工裝制作分為內直縫技改工裝制作和內環焊工裝制作,具體如下:

4.1? ? 內直焊縫技改工裝制作方法

(1)如圖1所示,使用型材和鋼板制作300 mm×2 000 mm×6 000 mm焊接平臺一個,標記平臺中心線并間隔200 mm打好樣沖點,以平臺中心線為基準,在平臺上面對稱安裝平直圓導軌兩條作為埋弧小車行走導軌,對稱安裝滾輪架使鋼管順利轉動角度,鋼管前、后以及左、右位置對稱安裝定位板4件,并鉆孔攻M16螺紋安裝調節螺栓,主要作用在于活動導軌架的快速定位,并具有一定左右方向的調整范圍。

(2)使用厚壁無縫管加長埋弧小車伸長臂,并在靠近焊接頭位置設計加裝加長臂托輪一對用于支撐焊接頭的平衡。制作移動式導軌架一個,兩頭伸出管體,底部緊貼管臂,上表面對稱平行安裝平直圓導軌兩條,作為加長臂托輪導軌,通過定位板的作用使其與埋弧小車導軌同中心線,使焊接頭跟隨埋弧小車同步平行行走,進行焊接作業。

(3)將鋼管吊上焊接平臺滾輪架,旋轉調整鋼管角度使待焊接焊縫的坡口中心線與平臺中心線重合,待焊接焊縫兩頭點焊固定引弧板和熄弧板,將活動式導軌伸入管體,兩邊的定位板負責固定活動式導軌的定位,使活動式導軌的中心線與待焊接焊縫的中心線重合,加長臂托輪推置活動式導軌,在引弧板上起弧開始焊接作業。

4.2? ? 內環焊縫焊接工裝制作方法

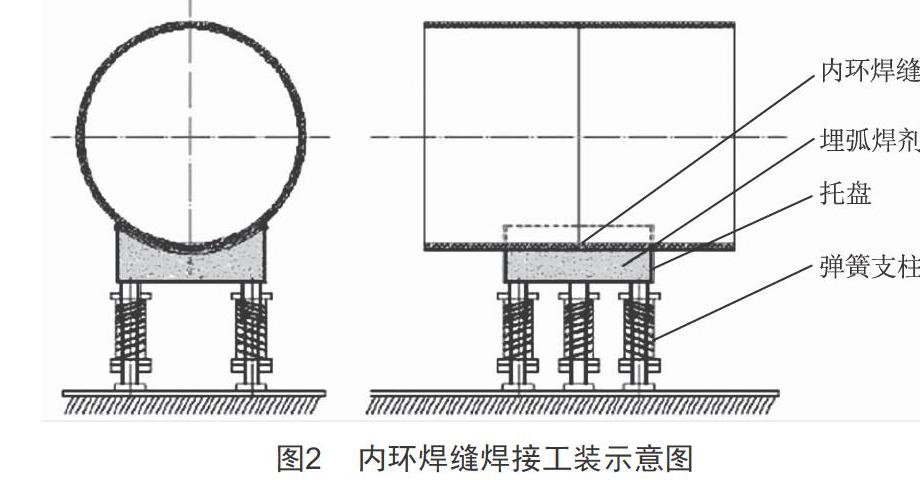

(1)如圖2所示,在內環縫底部加裝托盤和彈簧支柱裝置。制作弧度60°適量尺寸的焊劑托盤一個,計算托盤重量G1和托盤體積容量V,取托盤體積容量1.05倍系數計算焊劑重量G2,托盤下部加裝3根彈簧支柱,在G1和G2之和的基礎上增加30 N承載力作為3根彈簧支柱所承載的壓縮力F,根據承載壓縮力F和規格彈簧的彈性系數K選擇合適大小和長度的彈簧制作彈簧支柱。

(2)取托盤體積容量1.05倍系數計算焊劑重量和取3根彈簧支柱所承載的壓縮力大于托盤和焊劑的重量之和,主要是因為焊劑要高過托盤和使焊劑對管體外壁有一定的壓緊力,能使焊劑始終緊貼管體,并且不影響支撐管體重量的電動滾輪架的勻速輪動,以確保穩定的內環縫焊接質量。

5? ? 改進后焊接參數及工藝要點

5.1? ? 焊接參數

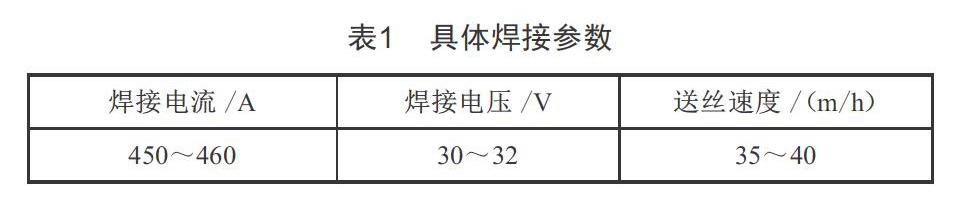

經過多次的焊接調試總結,將內埋弧焊接參數調至如表1所示數值,焊縫質量穩定性和焊接效率綜合效果較優。

5.2? ? 焊接工藝要點

(1)內坡口建議使用銑邊機加工,銑削坡口相對于火焰切割和碳刨坡口,具有成本低和加工速度快、坡口表面平直光順的特點,相對于火焰切割和碳刨沒有坡口表面夾碳和銅斑等影響焊接質量的缺陷,有利于提高焊接質量。

(2)埋弧焊絲表面的鐵銹、油污和水分等焊前應清理干凈,焊劑使用前經過250 ℃烘焙2 h,露天放置時間不得超過2 h。

(3)焊前應將坡口及兩側20 mm范圍以內的鐵銹、油污、油漆等影響焊接質量的雜質清除,潮濕天氣應用加熱的方法去除焊接部位的水分。

(4)內直焊縫兩端應點焊加裝與母材同板厚的引弧板和熄弧板,另托盤的焊劑加滿確保上表面能與焊縫外壁充分接觸,保證焊接質量。

(5)嚴格按照摸索出來的最優焊接參數進行焊接,確保焊接效率和焊接質量最優[1]。

5.3? ? 工藝改進成效

經過生產實踐檢驗,采用新焊接工藝生產制造的鋼質排泥管,內焊縫焊接質量穩定,成型美觀,且通過減少一道焊層起到了降本增效功效,以生產?700 mm×20 mm×6 000 mm鋼質排泥管的管體內焊縫焊接為例,經統計分析,相比原工藝焊接效率提高20%左右,成本降低17.51%,具體如下:

(1)焊接效率提高20%。以?700 mm×20 mm×6 000 mm鋼質排泥管的管體內焊縫焊接為例,內焊縫總長為10.4 m,原焊接工藝兩道焊需耗時5 h,改進后焊接工藝需耗時4 h,節省工時1 h,生產效率提高20%。

(2)內焊縫焊接成本降低達17.51%。同樣以?700 mm×20 mm×6 000 mm鋼質排泥管的管體內焊縫焊接為例。

原焊接工藝的成本:焊材費用367.7元(二氧化碳氣體保護焊絲+埋弧焊絲+焊劑)+氣體費用28.9元+電費60元+人工費200元=656.6元。

改進后焊接工藝的成本:焊材費用333.6元(埋弧焊絲+焊劑)+氣體費用0元+電費48元+人工費160元=541.6元。

(3)新工藝降低了勞動強度。原工藝需進行一道二氧化碳氣體保護打底再燒埋弧焊,需焊工進入管體進行焊接,而新工藝可直接燒埋弧自動焊,減少了一道工序,降低了勞動強度。

6? ? 結語

生產實踐證明,設計托盤裝置、改進坡口尺寸、更換小直徑焊絲等措施能有效降低生產成本,提高焊接效率,對鋼質排泥管制造廠家提升市場競爭力起到有力的支撐作用。另外,此工藝可通過適應性調整應用到圓狀的鋼結構件上。

[參考文獻]

[1] 趙冬梅.機械設計基礎[M].西安:西安電子科技大學出版社,2004.

收稿日期:2020-03-05

作者簡介:吳祝華(1984—),男,廣東河源人,工程師,從事疏浚挖泥機具制造工作。