熱軋板坯跟蹤與精準定位系統研發

翟秋菊

摘 要:結合現有技術積累和經驗總結,深入研究熱軋板坯庫內設備功能和作業工藝流程。以實現熱軋板坯跟蹤與精準定位為目的,以升降輥道、輸送輥道、吊裝天車三種主要輸送設備為動作跟蹤對象。將熱軋板坯跟蹤與精準定位系統劃分為三個主要功能:板坯全行程跟蹤功能,板坯精準定位功能,通訊功能。用于定位板坯在成品庫內的實時位置,滿足熱軋板坯庫所有作業的跟蹤需求,實現板坯在連鑄、成品庫、加熱爐等多工藝流程中的信息統一,為板坯成品庫的信息化和智能化管理提供了堅實的基礎。

關鍵詞:板坯;跟蹤;精準定位

0引言

熱軋板坯成品庫是連接連鑄和加熱爐的重要紐帶,也是熱軋板坯入庫和出庫的門戶。隨著自動化和信息化技術在鋼鐵企業的應用不斷深入發展,板坯成品庫的現有技術也在不斷提升。作為實現板坯成品庫全自動的前提,熱軋板坯跟蹤與精準定位系統已經是整個庫區不可或缺的部分。軋板坯跟蹤與精準定位系統不僅能夠保證板坯在輸送輥道上實時跟蹤,還能夠保證板坯在成品庫內的精準定位,是實現熱軋板坯成品庫信息化和智能化的基石。

1 總體思路

結合現有技術積累和經驗總結,深入研究熱軋板坯庫內設備功能和作業工藝流程,以實現熱軋板坯跟蹤與精準定位為目的,以升降輥道、輸送輥道、吊裝天車三種主要輸送設備為動作跟蹤對象,將熱軋板坯跟蹤與精準定位系統劃分為三個主要功能:板坯全行程跟蹤功能,板坯精準定位功能,通訊功能,用于定位板坯在成品庫內的實時位置,滿足熱軋板坯庫所有作業的跟蹤需求,實現板坯在連鑄、成品庫、加熱爐等多工藝流程中的信息統一,為板坯成品庫的信息化和智能化管理提供了堅實的基礎。

2 系統構成

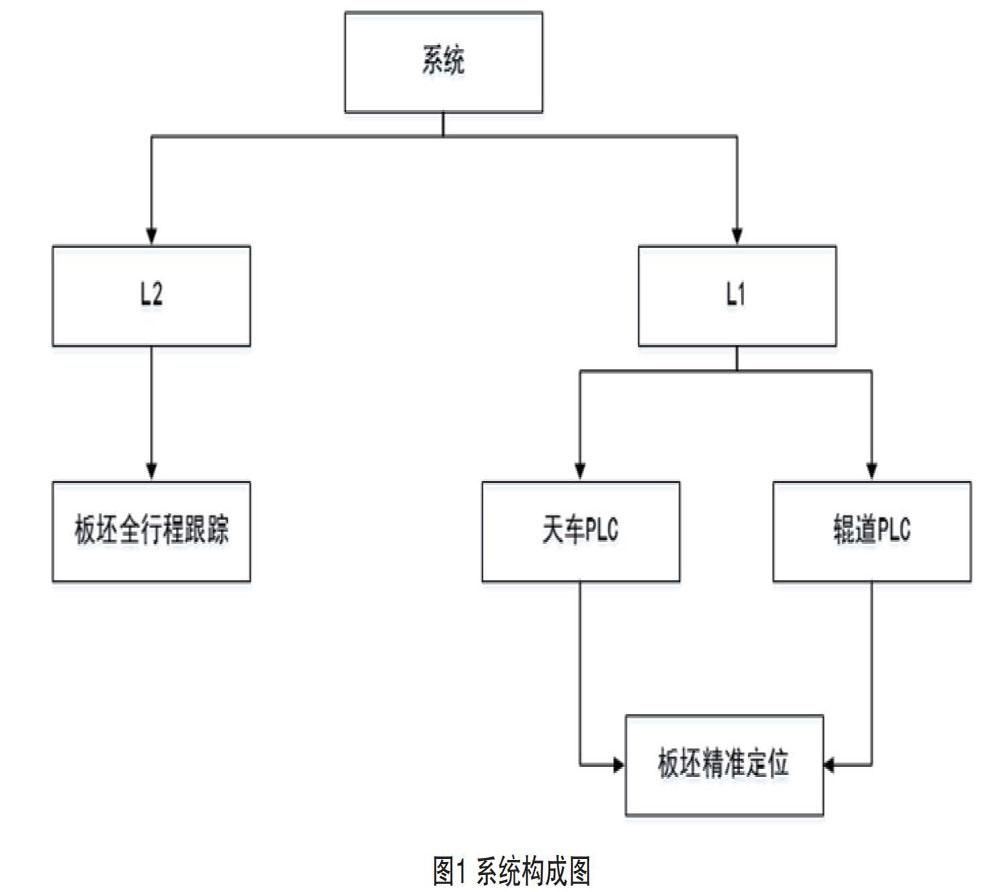

為了實現板坯跟蹤和精準定位,提高熱軋庫區管理和調度的整體質量,根據現場實際情況,按照安全第一、保證效率的方針,將系統分為L1和L2兩層,其中L1包括兩套PLC,采用西門子S7-300架構。L2采用C#語言編程,Oracle數據庫存儲數據。L1和L2之間通訊采用TCP/IP協議,兩套PLC之間采用無線網絡通訊。整個系統均采用模塊化編程,將整個程序分為若干個功能塊。系統構成如圖1所示。

3板坯全行程跟蹤

熱軋板坯庫內的板坯全行程跟蹤是對板坯在熱軋庫區內的全方位跟蹤,功能聚焦點在板坯所處區域和位置。

板坯跟蹤范圍為連鑄出口升降輥道、板坯熱送輥道、板坯稱重輥道、保溫爐區域、板坯修磨區域、板坯合格品區域、修磨機、待手修區、外采板坯碼放區、無計劃區等,包括了從連鑄出口到加熱爐入口的所有區域。

板坯跟蹤的實現首先考慮板坯數據存儲,將數據區分為三部分,分別為:原始數據區、跟蹤數據區、備份數據區,如表1所示。原始數據區用于存儲所有連鑄產出的熱板坯和存儲在熱軋板坯庫內的熱板坯基礎原始數據,包括:ID、板坯號、材質、板坯尺寸、生產日期等內容;跟蹤數據區用于存儲輥道上、天車上和板坯庫內所有板坯的跟蹤信息,包括:板坯號、板坯當前位置、板坯當前狀態、板坯頭部位置等內容;備份數據區用于存儲7天以內的出庫板坯數據,用于板坯回退和信息回溯功能。

板坯全行程跟蹤是板坯在熱軋庫內的宏跟蹤,功能實現基礎依靠板坯精準定位功能,跟蹤數據由PLC內的板坯精準定位程序提供。

4板坯精準定位

板坯精準定位是板坯全行程跟蹤的基礎,更是熱軋板坯成品庫實現全自動控制的重要手段。在板坯成品庫全自動控制中,板坯定位、天車定位、輥道定位、跺位占用信息、板坯碼放狀態等都離不開板坯精準定位技術的使用。板坯精準定位功能的高低直接影響著板坯成品庫自動化水平的高低。

板坯精準定位的工作對象是指板坯在庫房內由天車或輥道動作所引起的一系列位置和狀態變化,此種變化由天車PLC或輥道PLC負責記錄分析。其目的是通過確定板坯在庫房內具體位置和狀態決定是否啟動相關的功能程序,對跟蹤的板坯準確地進行各種控制、數據采樣、操作指導并將其跟蹤信息發送至板坯全行程跟蹤功能中以實現板坯的全行程可視化跟蹤管理。當板坯在庫房內或輥道上的實際位置與PLC系統中計算位置不一致時,板坯精準定位系統自動修正,從而防止放歪、放空等事故的發生,滿足安全生產的要求。精準定位由PLC完成,毫秒級的循環周期保證了跟蹤的實時性和準確性。精準定位和設備控制是互為犄角的關系,兩者同時工作,前者為后者提供板坯位置信息,后者為前者提供動作和狀態依據。

根據運輸板坯的設備不同,板坯精準定位分為兩部分,即天車吊運板坯精準定位和輥道輸送板坯精準定位。

4.1天車吊運板坯精準定位

在整個板坯吊運過程中,板坯精準定位實時監控天車的大車位置、小車位置、主鉤高度、板坯寬度、負載狀態,依據內部邏輯綜合判斷天車動作所在過程;實時記錄板坯取、放跺位信息;實時記錄板坯信息等。匯總所有信息形成以時間為X軸,空間為Y軸,板坯信息為Z軸的精準定位信息。將精準定位信息通訊至板坯全行程跟蹤功能,為板坯全行程跟蹤提供詳實可靠的數據。

由于板坯多層碼放,會造成Z軸方向的累積誤差,因此設置板坯高度激光校正功能,當板坯的計算高度與實際檢測高度偏差值大于預設值時,系統自動修正偏差預設參數。系統實時采集偏差預設參數,通過長時間運行形成專家庫,逐步提高板坯吊運高度設定精準度。

4.2輥道輸送板坯精準定位

輥道定位跟蹤主要采用的方式是當板坯頭部到達首個熱金屬檢測器(HMD)時開始跟蹤,當前段輥道的編碼器開始計數,直至板坯進入下一組輥道,當前段輥道的編碼器清零并將終止距離值賦值給下一組輥道的編碼器作為起始值,依次類推,直至板坯移除輥道。在不同輥道之間安裝有熱金屬檢測器(HMD),用于校正編碼器數值,防止因板坯打滑而出現的計數誤差。系統還會實時監視熱金屬檢測器(HMD),當發現熱金屬檢測器(HMD)損壞后,會發出報警。

5通訊功能

熱軋板坯跟蹤與精準定位系統與天車控制系統、輥道控制系統和庫區管理系統均有通訊接口,傳輸數據包括天車傳感器信息、天車動作狀態信息、天車控制命令信息、輥道傳感器信息、輥道動作狀態信息、輥道控制命令信息、庫區跺位信息、庫區板坯初始信息等內容。

6結語

熱軋板坯跟蹤與精準定位系統的研發,實現了熱軋板坯在熱軋成品庫內的實時跟蹤和精準定位,實現了板坯在連鑄、成品庫、加熱爐等多工藝流程中的信息統一,為板坯成品庫的信息化和智能化管理提供了堅實的基礎。