支持環(huán)蓋板斷裂原因分析及改進

楊雨地 李超寧 余福鼎

摘 要:支持環(huán)蓋板是固定接觸網(wǎng)定位線夾的關(guān)鍵零件,線路運行現(xiàn)場由于車輛通過產(chǎn)生的長期振動及交變載荷容易引起支持環(huán)蓋板的疲勞斷裂。通過對支持環(huán)環(huán)蓋板失效形式的研究分析,結(jié)合線路安裝環(huán)境的實際情況,從選材和結(jié)構(gòu)設(shè)計對產(chǎn)品進行優(yōu)化,防止支持環(huán)蓋板產(chǎn)生斷裂,影響行車安全。

關(guān)鍵詞:支持環(huán)蓋板;氫脆;應(yīng)力集中;晶間腐蝕

0 引言

地鐵某線路接觸網(wǎng)在正常使用維護過程中發(fā)現(xiàn)有個別支持環(huán)蓋板出現(xiàn)斷裂的情況,如圖1所示。斷裂的位置均在靠近圓弧高點處。從圖1斷口的形狀觀察,整個斷口面色澤較均勻,沒有發(fā)現(xiàn)先期出現(xiàn)裂紋應(yīng)有的腐蝕痕跡面。斷口靠近表面處沒有明顯的拉伸引起的縮陷痕跡,說明斷裂主要呈現(xiàn)的是脆斷。

對支持環(huán)蓋板進行受力分析和理化檢驗分析斷裂的原因,并針對性的改進產(chǎn)品,從而避免使用中的斷裂發(fā)生。

1 原因分析

根據(jù)現(xiàn)場使用多年及斷口表現(xiàn)的情況,從零件結(jié)構(gòu)的受力、原材料的化學(xué)成分、硬度、斷口觀察、金相組織、材料特性等方面進行分析[1]。

1.1 結(jié)構(gòu)受力分析

支持環(huán)零件的材料為CuNi2Si銅合金,最大水平工作載荷2.5kN,滑動載荷3.3kN,緊固力矩25~32N·m。

對零件進行有限元結(jié)構(gòu)分析,得出結(jié)論:采用CuNi2Si材料制造該零件時,其結(jié)構(gòu)設(shè)計合理,整個受力最高點均在安全范圍內(nèi)。

圖2顯示,在斷裂部位的應(yīng)力最大為200MPa,支持環(huán)蓋板材質(zhì)是CuNi2Si,其屈服強度≥370MPa,實際應(yīng)力200MPa小于材料許用應(yīng)力260MPa,因此支持環(huán)蓋板斷裂部位的強度滿足設(shè)計要求。

1.2材料的化學(xué)成分

從斷裂件上取樣進行化學(xué)成分分析,主要元素如表1所示Ni、S、Si均在要求范圍,F(xiàn)e、Pb、Mn等雜質(zhì)均低于標準允許的最高限。其結(jié)果符合DIN17666-1983標準要求。

1.4 斷口觀察與分析

失效支持環(huán)蓋板斷口的宏觀形貌如圖3所示,斷面沒有明顯的裂紋源指向性,并且沒有新舊斷面的特征(由長期使用過程中導(dǎo)致的疲勞作用條件下,初始裂紋逐漸擴展導(dǎo)致的裂紋)。因此由于使用過程中導(dǎo)致的疲勞斷裂的可能性較小,瞬間斷裂(短時過載斷裂)的可能性較大。

失效樣品斷口在掃描電鏡下的微觀形貌如圖4所示從失效的微觀形貌可以看出,斷面以冰糖狀的脆性斷裂特征為主。雖然斷面受到氧化和污染,但并未出現(xiàn)大面積的夾雜物,即沒有明顯的作為裂紋源的位置,這與宏觀觀察所見沒有明顯的裂紋擴展方向一致。從冰糖狀的斷口形貌中可見在晶粒的晶界位置存在許多微裂紋,這些微裂紋的擴展是導(dǎo)致斷裂的主要原因。晶界處產(chǎn)生微裂紋也說明材料的晶界強度微弱。

1.5 金相分析

斷口觀察未發(fā)現(xiàn)夾雜、先天裂紋及顆粒特別粗大的情況。在斷口處取金相組織樣塊,通過觀察其金相組織,無過燒現(xiàn)象,如圖5所示斷裂失效的和正常樣品的晶粒尺寸都比較均勻,整個組織正常。

失效樣品和正常樣品的金相組織如圖5所示,從金相組織中可以看出,正常樣品的晶粒較失效樣品略細小,但是無論正常樣品還是失效樣品,晶粒樣品尺寸都比較均勻,并沒有發(fā)現(xiàn)異常粗大的晶粒,晶粒大小雖然對合金的強度和硬度有一定的影響,但是對于該零件采用的CuNi2Si合金而言,合金為典型的時效強化型合金,合金強度和硬度的提升主要依靠時效過程中析出的強化相,而晶粒大小的影響較小。時效析出相的形貌和尺寸也會影響最終斷裂時的斷裂方式(沿晶斷裂或者穿晶斷裂)。

1.6 材料特性分析

CuNi2Si材料具有組織結(jié)構(gòu)穩(wěn)定,易獲得高強度性能等特點,但也存在晶間富集Ni2Si過多時易產(chǎn)生晶間腐蝕,在酸性環(huán)境下受力使用時易產(chǎn)生應(yīng)力腐蝕現(xiàn)象。當(dāng)強度過高時,其延伸率將降得較低。如果施加的力大于它的承受力時,零件易發(fā)生脆斷現(xiàn)象。

1.7 小結(jié)

綜合以上進行分析,零件在安裝緊固過程中因零件內(nèi)圓弧半徑較管外圓大,基本是弧頂部先接觸管壁形成受力支點,螺栓繼續(xù)緊固,螺孔處與支點形成一個彎曲力矩,零件支點處的外部受拉。于是在支點部位受拉應(yīng)力最大,即最薄弱處(見圖6)。

當(dāng)零件的延伸率較大,塑性較好時,支點處的外部受拉產(chǎn)生塑性變形,使得零件內(nèi)圓弧能緊貼定位管外壁,產(chǎn)生多個支點,改善了零件的受力狀況。反之如果延伸率過小,發(fā)生的將是脆斷。這種斷裂一般在零件延伸率較小,而緊固力過大的情況下易發(fā)生。

從零件斷口分析,各種指標盡管都在合適的范圍內(nèi),但硬度值偏于上限,說明零件強度高而延伸率相對較低,應(yīng)力過大時易發(fā)生脆斷,所以斷口處沒有拉伸縮陷的痕跡。在現(xiàn)場檢測零件安裝的緊固力矩時發(fā)現(xiàn)有個別緊固力矩超大現(xiàn)象,所以不排除因緊固力矩過大造成斷裂。零件在使用中長期承受較大拉應(yīng)力及振動疲勞的影響,如果再有應(yīng)力腐蝕,將會加劇零件斷裂的發(fā)生。因此,這種零件斷裂是由多種原因共同作用造成的。

結(jié)合以上分析結(jié)果,要避免或減少造成零件破斷的多種因素,如繼續(xù)采用原CuNi2Si材料,在制造過程中就必須掌握好強度不宜過高,延伸率越大越好。即便這樣銅合金件易產(chǎn)生的應(yīng)力腐蝕在大面積使用中的某個零件上仍可能發(fā)生。

2 改進方案

按照上述原因分析支持環(huán)蓋板選取延伸率更大的材質(zhì)進行驗證,并對結(jié)構(gòu)進行設(shè)計優(yōu)化,使其綜合力學(xué)性能更穩(wěn)定。

2.1 更改材質(zhì)

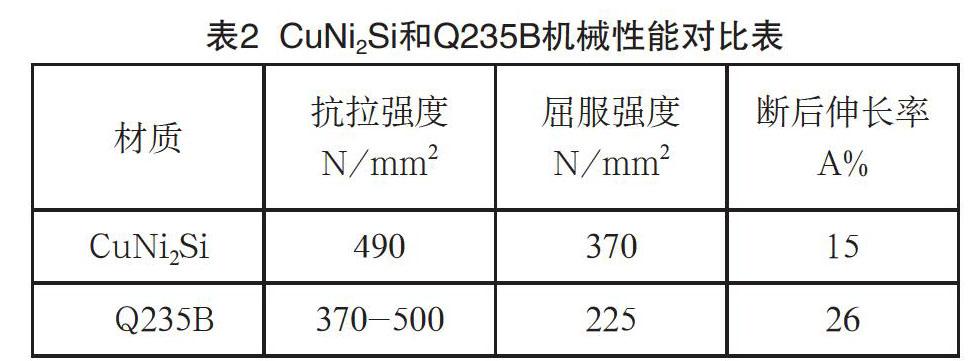

根據(jù)以上分析結(jié)論,鑒于現(xiàn)場使用是零件套在鋼質(zhì)的定位管上,為避免上述缺點就應(yīng)該采用一種延伸率較高,強度適中,不會產(chǎn)生應(yīng)力腐蝕,且與鋼質(zhì)定位管搭配較好的材料。可采用目前鍛造工藝比較成熟、延伸率達到26%的Q235B結(jié)構(gòu)鋼。CuNi2Si按照DIN EN12163-1998,Q235B按照GB/T700-2006如表2所示。延伸率相對于CuNi2Si提高11%。

2.2 結(jié)構(gòu)優(yōu)化設(shè)計

在零件結(jié)構(gòu)上進行優(yōu)化設(shè)計,使其力學(xué)性能增強,與支持環(huán)本體的綜合力學(xué)性能更匹配。

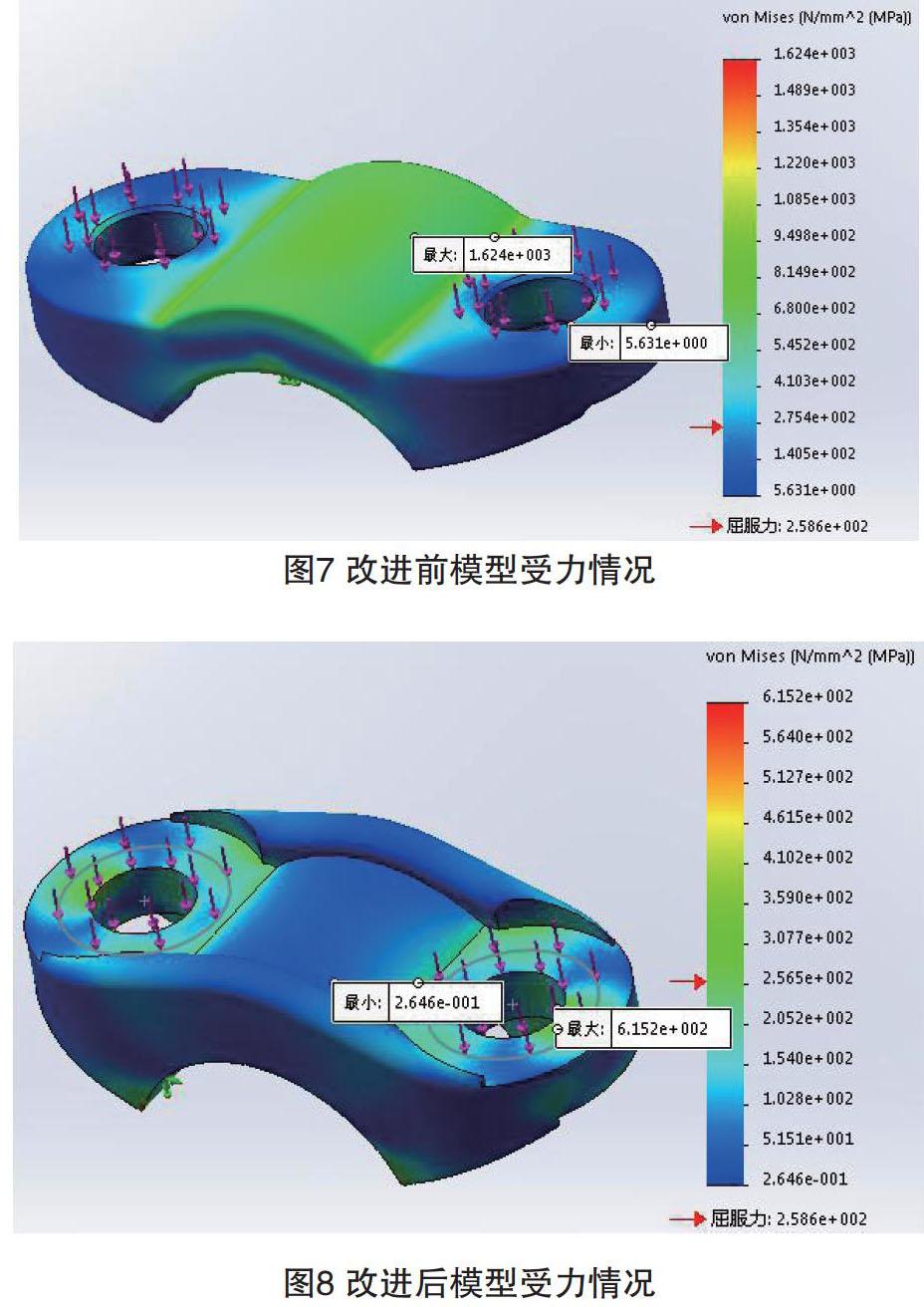

對支持環(huán)蓋板改進前和改進后進行有限元分析,如圖7和圖8所示斷裂部位改進后比改進前屈服力明顯增大。

3試驗驗證

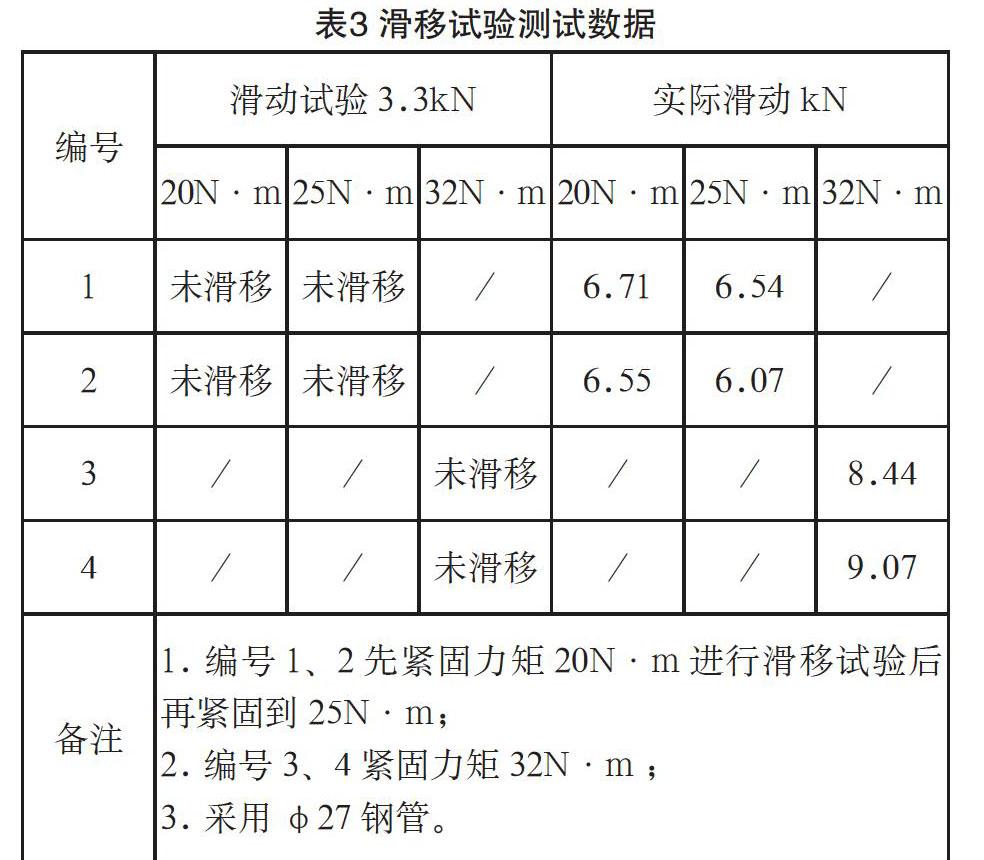

材料更改為Q235B,并對結(jié)構(gòu)進行了優(yōu)化。對更改后的試驗件進行了檢驗。如表3所示。

2.編號3、4緊固力矩32N·m;

3.采用φ27鋼管。

分別按照要求表3中力矩進行螺栓緊固,進行滑移試驗3.3kN未滑移,支持環(huán)蓋板未出現(xiàn)斷裂,完全滿足設(shè)計要求。

4 結(jié)論

支持環(huán)蓋板由于承受著安裝預(yù)緊力及工作使用時的應(yīng)力,使零件局部產(chǎn)生塑性變形,加之環(huán)境介質(zhì)的共同作用,使支持環(huán)蓋板內(nèi)壁與弓形定位管接觸的狹縫處產(chǎn)生應(yīng)力腐蝕裂紋,導(dǎo)致支持環(huán)蓋板過早地產(chǎn)生了應(yīng)力腐蝕斷裂。

更換材質(zhì)、改進結(jié)構(gòu)后的支持環(huán)蓋板通過現(xiàn)場試掛24個月,未出現(xiàn)斷裂。通過對支持環(huán)蓋板的改進及試驗驗證,對今后解決同類型問題積累了一定的經(jīng)驗。

參考文獻

[1] 涂建國,李曉玲.支持環(huán)蓋板斷裂原因分析[J].理化檢驗(物理分冊),2014,50(3):232-234.