基于人工智能的高速動車組軸承剩余壽命預測方法研究

(中車青島四方機車車輛股份有限公司,山東青島 266111)

0 引言

軸承作為動車組轉向架的重要部件,該工件的好壞直接影響著動車的安全性能和維護成本。經調查美國每年有超過10起與軸承相關的列車故障發生[1],而我國機車軸承每年有40%需要下車檢驗,33%需要更換[2]。動車組長期工作在沙漠、高鹽、高海拔、高濕度、多涵洞、永凍土、超載等各種復雜惡劣環境,對軸承的健康狀態有著極大的影響,一旦軸承故障,輕則停運救援,重則脫軌。惡劣的環境及高額的故障成本,進一步加劇了軸承壽命預測工作的緊迫性,但實驗室通過工況模擬很難做到與現場復雜的工況數據一致;因此,在大數據背景下,應用車載傳感器的完整數據,對軸承的剩余壽命進行預測,可有效降低事故率,為軸承從故障修、計劃修向預測修、狀態修轉變提供重要的技術支撐;從而有效提高動車組安全性、降低運維成本。隨著大數據、5G等互聯網技術逐漸成熟,軸承剩余壽命預測將變得更加智能、精準、高效。

目前,國內外學者對于航空、轎車、風電、精密機床主軸配套軸承等高端軸承都有著廣泛而深入的研究,但鐵路軸承及其壽命的研究仍然較少。國內動車組運行工況較國外復雜,國內外各大軸承廠商大多根據各自的研究結果及現場經驗提出各種軸承壽命的計算方法,針對軸承壽命預測至今沒有統一的被行業接受的方法。長期以來大都通過統計分析或振動信號分析開展軸承狀態監測,過去的研究主要從力學或故障診斷的觀點出發,包括利用力學公式推導或模糊邏輯方法對軸承三維受載、軸承狀態和故障模式進行分析,利用統計參數(方根值)、峭度系數或者峰度因子的變化趨勢對軸承的缺陷進行建模。或基于國家標準的軸承壽命計算公式基礎上,提出不同的修正額定壽命計算方法。現有文獻,或是基于載荷進行軸承壽命預測方法[3],考慮了車輛在低速的情況下載荷等因素對軸承壽命預測,但未對其它(如潤滑)影響軸承壽命因素進行考慮。或是通過神經網絡進行預測軸承壽命的方法[4],用加速度傳感器測得軸承振動信號,提取振動信號的峭度指標和方均根指標作為特征參數,用神經網絡預測軸承未來的振動特征,但沒有估計出軸承的剩余壽命。或基于振動退化信號和神經網絡的軸承剩余壽命方法[5],先通過軸承加速壽命試驗獲得反映軸承性能退化的振動信號,建立軸承退化信號數據庫;然后以故障特征頻率及其諧波的振幅為特征參數,用神經網絡來估計失效壽命。采用相對方均根值研究軸承性能退化規律,利用相關分析選取敏感特征作為輸入,構造多變量支持向量機用于軸承剩余壽命預測;然而,由于沒有充分考慮軸承處實際運行環境的影響,難以有效的對動車組軸承剩余壽命進行預測。

1 建立反映軸承性能退化的特征指標

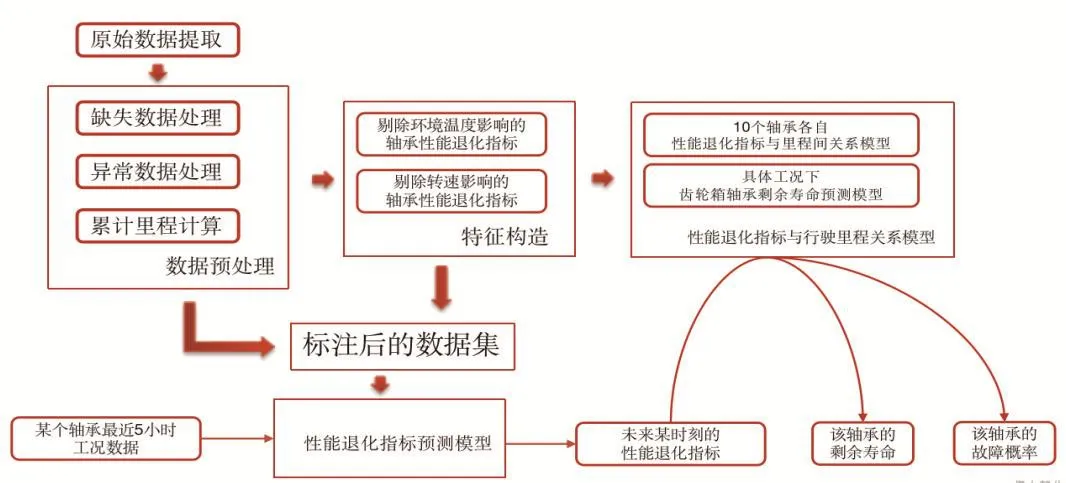

根據目前動車組軸承工況復雜、所處環境惡劣等因素,通過構建軸承性能退化指標描述軸承壽命退化特性、應用神經網絡技術建立一個泛化度較高的一般軸承壽命預測模型,以完成軸承壽命預測模型構建,技術路線如圖1所示。

圖1 技術路線圖

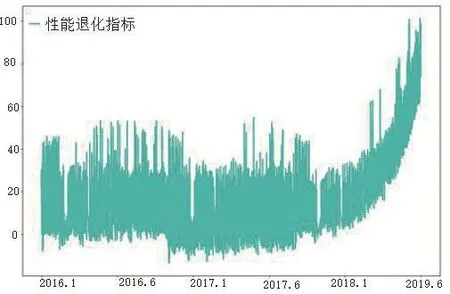

圖2 動車軸承性能退化指標隨時間的變化

基于軸承溫度監測數據,構建軸承相對溫升來描述軸承性能退化特性,有效避免單一工況對軸承剩余壽命預測結果值偏高問題,智能、精準預測軸承剩余壽命,對軸承剩余壽命預測方法的探索性研究具有重要意義。具體步驟如:(1)計算列車累計里程;(2)計算每包數據的里程;(3)計算每行數據累計里程。

篩選一年內,時速大于200km/h的數據,觀察軸溫工作溫度、環境溫度、工作溫度-環境溫度、(工作溫度-環境溫度)/轉速隨時間的變化關系;獲取軸承溫度的相對溫升與軸承行駛里程相關性。獲取工作溫度-環境溫度,即軸承溫度的相對溫升,同列車行駛里程對應關系。其與軸承行駛里程對應關系明顯,可作為軸承溫升性能退化指標如圖2所示。

2 基于性能退化特征構建軸承壽命預測模型

模型構建以動車組軸承全壽命周期內數據為依托,擬合軸承性能退化指標與每萬公里行駛里程的對應關系,構建近似工況的軸承性能退化特征與行駛里程的一般性關系模型。應用LSTM預測溫差性能退化指標,構建軸承的具體工況與性能退化特征關系模型構建。后期優化基于樣本數據逐漸增加、預測與實測差異計算,實現模型模型參數調優、閾值調整,進一步降低軸承故障誤報率,軸承剩余壽命預測準確率。

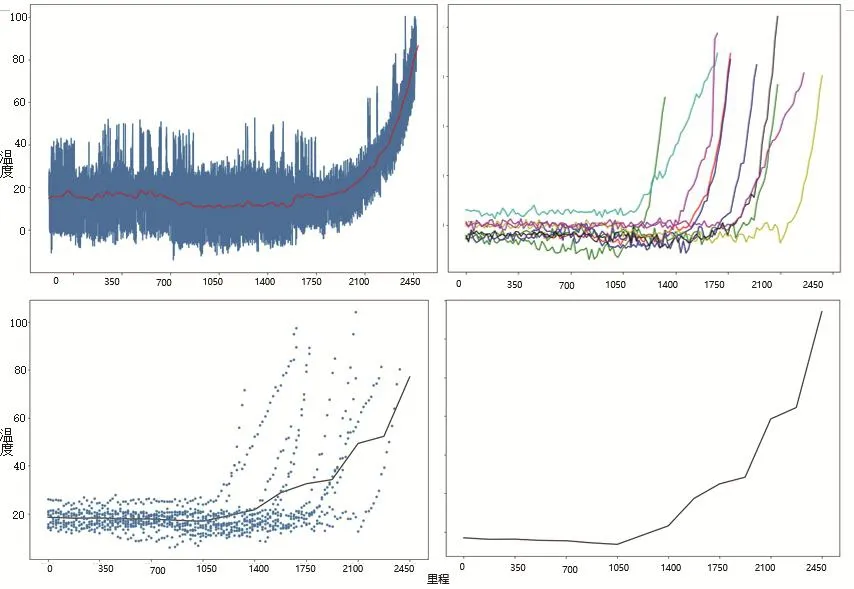

2.1 近似工況下軸承性能退化指標與行駛里程的一般性關系模型

近似工況的軸承性能退化,指的是選取同一條運行線路、同型、同列動車組,相同的制造工藝、相同部位、相同滑條件、相似工作環境等工況的軸承,進行軸承性能退化研究。模型通過擬合軸承性能退化指標與行駛里程的關系,完成軸承性能退化溫升特征構建如圖3所示。該模型的輸入量為軸承的運行里程、輸出量為軸承性能退化溫升特征。首先,構建單個具體軸承生命周期內性能退化指標隨里程的變化;隨后運用此方法對近似工況下全生命周期的軸承進行性能退化指標與里程關系擬合;最后根據軸承擬合結果,創建泛化能力較高的趨于一般軸承的特征曲線簇。

軸承全生命周期,可通過故障的發生、發展程度,構造故障標識量、性能退化指標進行數量化表征。通常故障的發生一般由一些細微有害因素不斷累積擴大或次生危害性因素的產生與累加,最終使得零部件或系統的性能不能滿足設計要求,從而表現為失效或故障。即,其軸承全生命周期運行可分為四種時態為正常軸承運行狀態、故障萌生和初步發展的故障初期、故障進一步發展的故障中期、故障持續惡化導致最終失效的故障晚期如圖4所示。

圖3 近似工況的軸承性能退化特征與行駛里程模型構建

2.2 軸承的具體工況與性能退化特征關系模型構建

DNN作為全連接的神經元結構,目前運用于國內外多個神經網絡預測模型,取得了不錯的效果,可惜這些模型仍需較多的軸承試驗來保證預測精度。因無過多的軸承來確保試驗的準確性,故其試驗結果缺乏相關實際根據。原始的RNN無法記住長期信息,而LSTM(長短記憶神經網絡),細胞狀態直接在整個鏈上運行,只有一些少量通過“門”進行線性交互,信息在上面流傳保持不變變得容易,保證了信息長期記憶。從而使動車組軸承通過變化的時間序列預測軸承性能退化指標成為了可能。

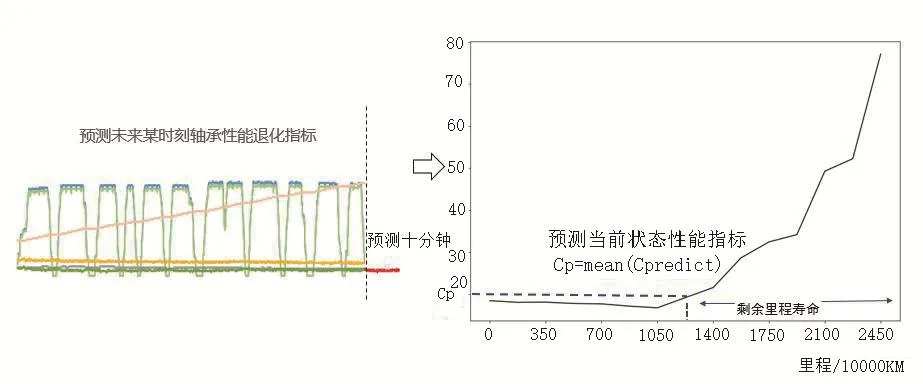

通過應用LSTM算法預測軸承性能退化指標,構建軸承的具體工況與性能退化特征關系模型,獲取預測軸承性能退化指標輸出;以實現軸承特定工況下,未來某個時刻軸承的性能退化軸承性能退化指標的預測。該模型的輸入量為某軸承最近5小時工況數據,輸出量為未來軸承性能退化指標,進行未來某時刻軸承性能退化指標的預測。

最終,將預測的未來軸承性能退化指標代入近似工況的軸承性能退化特征與行駛里程的一般性關系模型,完成軸承剩余壽命預測模型的構建,該模型的輸入量為某軸承最近工況數據,輸出量為軸承的剩余運行里程。

3 剩余壽命預測模型驗證與應用

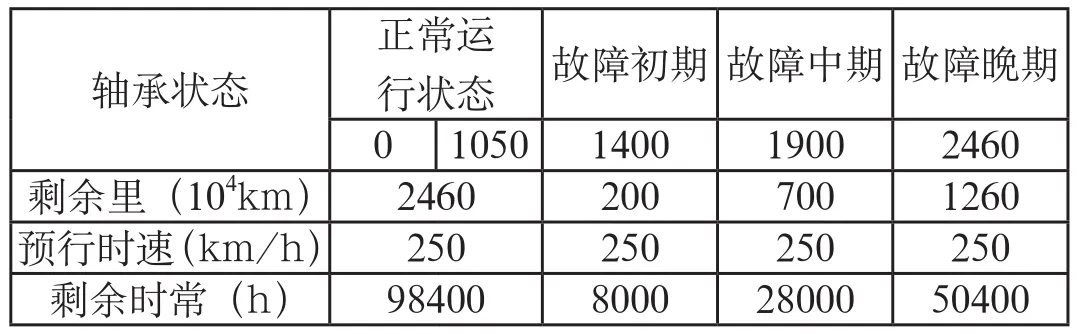

為檢測具體工況下軸承剩余壽命模型的一般泛化能力和應用效果。以CR400AFXXXX動車組為例,通過輸入當前時間點對應的運行時間、里程、時速等軸承的工況數據如表1所示。結果表明,該軸承已進入故障初期,將于50400h后徹底失效。并將預測結果存入檢測中心軸承監測數據庫,經后期維護數據與預測數據對比,得知該模型誤差為1.24%,能夠達到軸承壽命預測預期目標。軸承壽命預測模型示意圖如圖5所示。

表1 軸承壽命預測數據展示

圖5 軸承壽命預測模型示意圖

4 結論

本文以解決動車組實際工況環境下軸承剩余壽命預測為主旨,以動車組軸承實際工況下運行數據為依托,完成基于大數據的高速動車組軸承剩余壽命預測方法研究。后期經大量軸承真實數據進行分析、擬合與驗證模型,最終形成研究結論如下:

(1)提出了基于溫度的軸承性能退化指標構造方法。本實驗采用動車組實際運行全生命周期數據進行試驗;綜合考量軸承性能退化影響因素后,通過軸承性能退化機理及算法擬合軸承溫度、軸承溫度-環境溫度、(軸承溫度-環境溫度)/轉速與軸承運行時間確立的;該指標結合了軸承工況下的多重因素,且對早期故障敏感,為剩余壽命預測奠定了基礎。(2)形成了基于溫度的性能退化指標的軸承壽命預測方法。本模型基于大量動車組全生命周期內的軸承運行數據,完整的反應同類軸承的性能預測,相較其他在實驗室中的模型能夠更真實的展示軸承剩余壽命信息;通過長短記憶神經網絡精準地預測未來某時刻溫差性能退化指標,實現對軸承剩余壽命預測。(3)提出了一種全新的軸承故障概率計算方法。該方法基于LSTM溫差性能退化指標,通過將預測溫差性能退化指標與里程對應面積與全生命周期軸承性能退化指標與里程面積進行求比值即可得到軸承的全生命周期中不同階段的故障概率。