純棉特細(xì)號(hào)織物織造工藝研究

程嗣輝 譚玉潔 曹銘成 張振全

(魯泰紡織股份有限公司,山東淄博,255100)

隨著客戶(hù)個(gè)性化需求的提高,高檔特細(xì)號(hào)面料需求逐漸增多。特細(xì)號(hào)面料具有輕、柔、薄、軟、手感好、檔次高等優(yōu)點(diǎn),擁有良好的市場(chǎng)前景,但實(shí)際生產(chǎn)中卻要面對(duì)漿紗困難、織造難度大等問(wèn)題。當(dāng)前,紡織行業(yè)基本實(shí)現(xiàn)了經(jīng)紗細(xì)度在JC 5.8 tex 左右產(chǎn)品的生產(chǎn),但如果采取的工藝不合適,織造過(guò)程中也容易出現(xiàn)斷頭率高、經(jīng)緯停多等問(wèn)題,影響生產(chǎn)效率及產(chǎn)品質(zhì)量[1-5]。

1 生產(chǎn)難點(diǎn)分析

本文以JC 1.94 tex×2 股線(xiàn)為經(jīng)紗,開(kāi)發(fā)特細(xì)號(hào)產(chǎn)品,重點(diǎn)研究其漿紗工藝、穿筘工藝、織造工藝,為同行生產(chǎn)相關(guān)品種提供參考。在漿紗工藝方面,從漿料配方、漿紗工藝參數(shù)方面著手,確保漿紗過(guò)程中較低的斷頭率,并顯著提升紗線(xiàn)強(qiáng)力和耐磨等指標(biāo);穿筘方面,確保經(jīng)紗不絞線(xiàn),選用低摩擦穿筘器材和低摩擦穿軸工藝等;織造方面,從設(shè)備配件選用及參數(shù)調(diào)整、操作方法等方面著手,在保證織機(jī)效率情況下確保坯布質(zhì)量。

我們分析認(rèn)為該產(chǎn)品的織造難點(diǎn)有以下三點(diǎn)。首先,紗號(hào)細(xì),強(qiáng)力低,耐磨差,各工序生產(chǎn)過(guò)程中斷頭率較高,易造成織機(jī)效率低和疵布多。其次,總經(jīng)根數(shù)多,經(jīng)密大,穿筘過(guò)程中易出現(xiàn)絞線(xiàn)現(xiàn)象,影響織機(jī)效率,綜絲及停經(jīng)片密度大,對(duì)紗線(xiàn)摩擦較多,易出現(xiàn)積花。再次,織物密度大,布面薄,成把斷線(xiàn)后布面疵點(diǎn)明顯,且接線(xiàn)一次開(kāi)臺(tái)成功率較低。

2 生產(chǎn)工藝研究

2.1 試驗(yàn)品種

經(jīng)緯紗均為JC 1.94 tex×2 股線(xiàn)。坯布經(jīng)密960 根/10 cm,緯密650 根/10 cm,幅寬144.8 cm。織物組織為二上二下斜紋組織。總經(jīng)根數(shù)15 988根。JC 1.94 tex×2 股線(xiàn)質(zhì)量指標(biāo):條干CV14.55%,-50% 細(xì) 節(jié)29 個(gè)/km,+50% 粗 節(jié)29 個(gè)/km,+140%棉結(jié)192 個(gè)/km,+200%棉結(jié)53 個(gè)/km,捻 度 189 捻/10 cm,單 紗 強(qiáng) 力129.5 cN,單紗強(qiáng)力最小值59.3 cN。

2.2 漿紗工藝

2.2.1 漿料配方

針對(duì)JC 1.94 tex×2 股線(xiàn)強(qiáng)力低、耐磨性差等問(wèn)題,漿紗過(guò)程中采用高濃度PVA 配方,提升紗線(xiàn)強(qiáng)力及耐磨性能。我們使用的配方中PVA占比33.71%,同時(shí)確保漿膜強(qiáng)度;漿液濃度調(diào)至15%,確保上漿率在(20±1)%;加入低黏度的PVA205 及M-5 等漿料,使?jié){液黏度在15 s 左右,保證分紗區(qū)分紗順利,減少分紗區(qū)斷頭。具體配方:30 kg PVA217,30 kg PVA205,25 kg CP-L,25 kg AS-1,20 kg M-5,15 kg CP-C,30 kg 918,3 kg 蠟片。

2.2.2 漿紗參數(shù)

漿紗采用TTS20 型漿紗機(jī),漿紗參數(shù)的設(shè)定主要遵循“高回潮率,高滲透,高伸長(zhǎng)”的原則。

由于JC 1.94 tex×2 股線(xiàn)強(qiáng)力低,因此要降低各區(qū)張力,保持伸長(zhǎng)的同時(shí)減少各區(qū)斷頭;采用雙漿槽漿紗,確保漿紗覆蓋系數(shù)在40%左右,兩漿槽覆蓋系數(shù)在36.44%;回潮率設(shè)定在8%,各區(qū)溫度偏低掌握,確保漿后紗線(xiàn)回潮率在6%左右,避免紗線(xiàn)出現(xiàn)脆斷問(wèn)題;采用20 kN 高壓,因紗線(xiàn)較細(xì),采用高壓力兼顧漿液滲透。

具體工藝參數(shù):車(chē)速27 m/min,回潮率8%,卷取張力2 000 N,經(jīng)軸架張力0.8 MPa;壓漿力(高速和低速相同)20 kN,漿紗伸長(zhǎng)率0.1%,輔助預(yù)烘溫度87 ℃,漿槽溫度88 ℃,預(yù)烘溫度70 ℃,主烘溫度66 ℃。

2.2.3 漿紗操作

由于紗線(xiàn)頭份過(guò)多,密度大,為了防止?jié){紗過(guò)程中經(jīng)軸紗線(xiàn)波動(dòng)、紗線(xiàn)張力不一致相互打絞,經(jīng)軸需提前烘干處理,經(jīng)軸架膠帶紙采用兩道,并使用防打絞分絞裝置,分絞棒跟隨經(jīng)紗轉(zhuǎn)動(dòng),可有效降低對(duì)紗線(xiàn)的波動(dòng),設(shè)備安裝效果如圖1 所示。

圖1 設(shè)備安裝效果圖

為防止起機(jī)過(guò)程中織軸軸面不平,織軸卷繞時(shí),紗線(xiàn)由包軸布引入織軸時(shí)需保證平整,且兩側(cè)距邊部距離不可大于5 cm。

為防止紗線(xiàn)錯(cuò)層,造成織布絞線(xiàn),漿紗落軸前按照1∶1 比例分兩層引入分絞線(xiàn)后,打雙面膠帶紙落軸。

2.2.4 試驗(yàn)數(shù)據(jù)

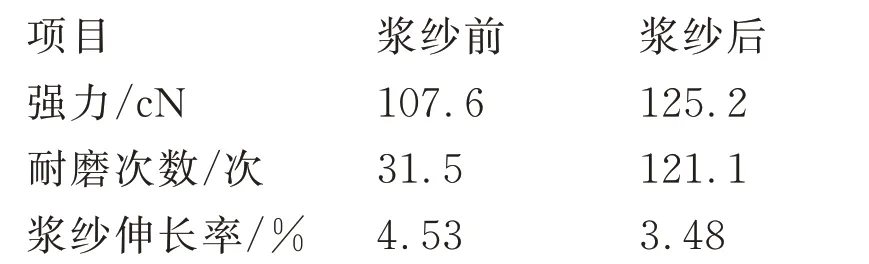

實(shí)際上漿率19.80%,回潮率6%。漿紗前、后紗線(xiàn)性能指標(biāo)對(duì)比如下。可以看出,漿紗后紗線(xiàn)的耐磨性及強(qiáng)力均有了顯著提高。

2.3 穿筘工藝

穿筘過(guò)程中采用史陶比爾DELT110 型自動(dòng)穿筘機(jī)。因超細(xì)號(hào)紗線(xiàn)經(jīng)密較大,織造時(shí)停經(jīng)片處花毛不易掉落,從而造成花毛積聚斷經(jīng)。同時(shí),超細(xì)號(hào)紗線(xiàn)密度小,強(qiáng)力低,綜絲、綜框、鋼筘磨損變形后易將紗線(xiàn)磨斷或拉斷,因此我們對(duì)穿筘器材進(jìn)行了優(yōu)選。具體有:采用0.15 mm 的新型停經(jīng)片,避免紗線(xiàn)在停經(jīng)片處擠壓及花毛積聚造成斷頭;使用OFFIR 綜眼綜絲,減少對(duì)紗線(xiàn)摩擦;采用無(wú)彎曲變形的ALTOP 綜框。綜框頁(yè)數(shù)過(guò)少易導(dǎo)致單頁(yè)綜絲過(guò)密而擠壓紗線(xiàn),造成斷頭;采用8 頁(yè)綜框,以降低單頁(yè)綜框綜絲密度。

在穿筘操作中,由于經(jīng)密大,在分絞及穿軸過(guò)程中普通膠帶紙粘貼方法無(wú)法將紗線(xiàn)全部黏起,易導(dǎo)致紗線(xiàn)出現(xiàn)絞線(xiàn)現(xiàn)象,織造時(shí)絞線(xiàn)斷頭及造成條影條痕等疵點(diǎn)。針對(duì)此問(wèn)題,我們?cè)诜纸g時(shí),分絞機(jī)橫梁后膠帶紙采用雙道膠帶紙進(jìn)行粘貼,其中一道采用正反雙面粘貼(上層牛皮,下層美倫膠帶);分絞機(jī)橫后梁至織軸中間粘貼一道膠帶紙,防止紗線(xiàn)游動(dòng);軸盤(pán)處粘貼一道膠帶紙,膠帶紙兩端需黏至軸盤(pán)上,防止織軸在轉(zhuǎn)動(dòng)過(guò)程中松弛絞線(xiàn);同時(shí)將分絞及穿筘過(guò)程中的斷頭全部接入,避免發(fā)生絞線(xiàn)現(xiàn)象。

分絞工藝按照漿紗所穿分絞線(xiàn)上下層1∶1 分絞,使紗線(xiàn)織造時(shí)排列均勻。由于紗線(xiàn)過(guò)細(xì),強(qiáng)力低,穿筘上軸及落軸時(shí)壓條必須由兩人分兩側(cè)安裝拆卸,防止壓條帶斷紗線(xiàn)。

穿筘落軸過(guò)程中加裝中央停經(jīng)條支撐鐵棒時(shí),需將兩側(cè)紗線(xiàn)分清后加裝,防止絞線(xiàn)及積壓摩擦斷線(xiàn)。穿筘落軸過(guò)程中在停經(jīng)片與綜框間加一道分絞棒,防止紗線(xiàn)松弛落入停經(jīng)片造成絞線(xiàn),導(dǎo)致掛機(jī)斷線(xiàn)。

2.4 織造工藝

2.4.1 織機(jī)工藝

在OPTMAX 型劍桿織機(jī)上織造,采用全新的引緯配件,包括劍頭、緯紗剪刀、開(kāi)劍板、劍帶、劍輪等。

織機(jī)參數(shù)主要遵循“低摩擦,低張力,小開(kāi)口”的原則進(jìn)行設(shè)定,降低紗線(xiàn)在織造過(guò)程中的拉扯力,減少紗線(xiàn)斷頭率。車(chē)速260 r/min,上機(jī)張力2 500 N,開(kāi)口時(shí)間321°,綜框高度145 mm,后梁高度2 cm、深度4 格,開(kāi)口臂長(zhǎng)165 mm至115 mm,停經(jīng)架高度1 cm、深度6 格。

2.4.2 相關(guān)操作要點(diǎn)

掛機(jī)方面,焊接時(shí)改變焊接鋼筘前紗線(xiàn)預(yù)留長(zhǎng)度,由原先15 cm 改為50 cm,防止焊接過(guò)程中拉斷紗線(xiàn),同時(shí)避免掛機(jī)過(guò)程中紗線(xiàn)脫出鋼筘;安裝邊撐時(shí),調(diào)好張力(偏小掌握),以防開(kāi)車(chē)邊撐處斷線(xiàn)多,安裝鋼筘重點(diǎn)檢查是否壓線(xiàn)。

因經(jīng)紗過(guò)細(xì),布面較輕薄,常規(guī)結(jié)頭方式在布面較明顯,且接頭易脫節(jié)。我們將接頭方式由正接改為反接。反接結(jié)頭方式結(jié)頭較小,在布面不易顯現(xiàn)且不易脫節(jié)。具體打結(jié)手法如圖2 所示。

圖2 手工接頭方法

針對(duì)產(chǎn)品布面輕薄,集中斷線(xiàn)后布面疵點(diǎn)較明顯的問(wèn)題,我們采用錯(cuò)位接頭的方式,避免結(jié)頭集中在一處;同時(shí),采用錯(cuò)位接頭的方式還可以降低由于結(jié)頭位置集中,結(jié)頭至織口位置受鋼筘集中摩擦被拉斷的幾率。

2.4.3 織造效果

采取以上技術(shù)措施后,最終織機(jī)效率達(dá)84.1%,織物下機(jī)一等品率達(dá)99.79%,十萬(wàn)緯經(jīng)停25.45 根,十萬(wàn)緯緯停4.91 根。

3 結(jié)語(yǔ)

通過(guò)采取一系列的技術(shù)措施,我們公司實(shí)現(xiàn)了經(jīng)紗JC 1.94 tex×2 股線(xiàn)織物的順利織造。在生產(chǎn)實(shí)踐過(guò)程中,需做好以下幾點(diǎn)。首先,漿紗過(guò)程中需采用高PVA 含量的配方,采用“高濃度,高壓漿力,高回潮,低張力”的控制思路,重點(diǎn)提升紗線(xiàn)耐磨性及強(qiáng)力;其次,在穿筘工序,重點(diǎn)從穿法與器材的使用方面降低對(duì)紗線(xiàn)的摩擦,同時(shí)需避免絞線(xiàn)問(wèn)題;再次,在織造過(guò)程中,重點(diǎn)降低紗線(xiàn)的摩擦及拉扯,減少斷頭率,采用反接及錯(cuò)位接頭的方式可以減少布面斷疵疵點(diǎn)。

總之,我們?cè)诂F(xiàn)有生產(chǎn)技術(shù)的基礎(chǔ)上,通過(guò)試驗(yàn)不同規(guī)格參數(shù)間的差異,縮短調(diào)整時(shí)間,提升效率,降低了疵布率,保證了特細(xì)號(hào)產(chǎn)品的大批量生產(chǎn),提高了公司產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力,也為公司構(gòu)建差異化、特色化、高附加值的產(chǎn)品結(jié)構(gòu)奠定了良好的基礎(chǔ)。