加熱速度對焦炭質量影響研究

杜慶海 ,王超 ,王旭 ,趙鋒 ,肖澤堅

(1.鞍鋼股份有限公司煉焦總廠,遼寧 鞍山114021;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

我國是煤炭大國,但煉焦煤資源相對匱乏,隨著高爐大型化發展及富氧噴吹等煉鐵技術的應用,高爐對焦炭質量的要求日漸提高,而當前配煤煉焦生產的主焦煤配比達到50%以上,優質煉焦煤資源短缺問題越發凸顯,對配煤煉焦技術發展及生產進步提出了更高要求[1-5]。根據煉焦煤成焦特性,提高煉焦煤加熱速度,煤的軟化點和固化點均向高溫側移動,液態產物增加,膠質體塑性溫度范圍加寬、流動性改善,奧亞膨脹度顯著提高[6]。利用快速加熱,可以提高弱黏結性氣煤甚至長焰煤的黏結性,從而改善焦炭質量,擴大煉焦煤資源[7-8]。

為了研究加熱速度對焦炭質量的影響,給配煤煉焦生產提供理論支撐,對煉焦生產中常用主焦煤進行了黏結性指標試驗及配合煤300 kg煉焦試驗研究,分析了加熱速度對煤黏結性及煉焦過程影響情況。

1 試驗方法

根據生產用單種煤和配合煤情況,進行加熱速度變化條件下煤黏結性試驗。通過進行不同加熱速度、降溫速度條件下的配合煤煉焦試驗研究,獲得最佳溫度制度。根據最佳溫度制度進行配比優化煉焦試驗,考察焦炭質量變化情況。

依據GB/T 5450-2014《煙煤奧阿膨脹計試驗》測定軟化溫度(T1)、開始膨脹溫度(T2)、固化溫度(T3)、最大收縮度(a)、最大膨脹度(b)。 依據 GB/T 479-2000《煙煤膠質層指數測定方法》測定煙煤膠質層指數(Y)。參照GB/T 5447-2014《煙煤黏結指數測定方法》測定來煤黏結指數指標 (G)。依據GB/T 2006-2008《焦炭機械強度的測定方法》測定焦炭機械強度指標抗碎強度(M40)和耐磨強度(M10)。 依據 GB/T 4000-2008《焦炭反應性及反應后強度試驗方法》測定焦炭熱態質量指標焦炭反應性(CRI)和焦炭反應后強度(CSR)。

采用300 kg頂裝試驗焦爐進行煉焦試驗,加熱方式為電加熱,煉焦終溫為1 020℃,結焦時間16 h。

試驗所用單種煤取自煉焦總廠,試驗用配合煤根據煉焦生產配煤方案制備得到,嚴格按照GB 475-2008《商品煤樣人工采取方法》取樣。

2 試驗結果與分析

為了研究加熱速度對焦炭質量影響情況,進行了加熱速度對煤黏結性影響、對煉焦過程影響研究以及在研究分析結果基礎上的優化配煤試驗,具體試驗分析結果如下。

2.1 加熱速度對煤黏結性的影響

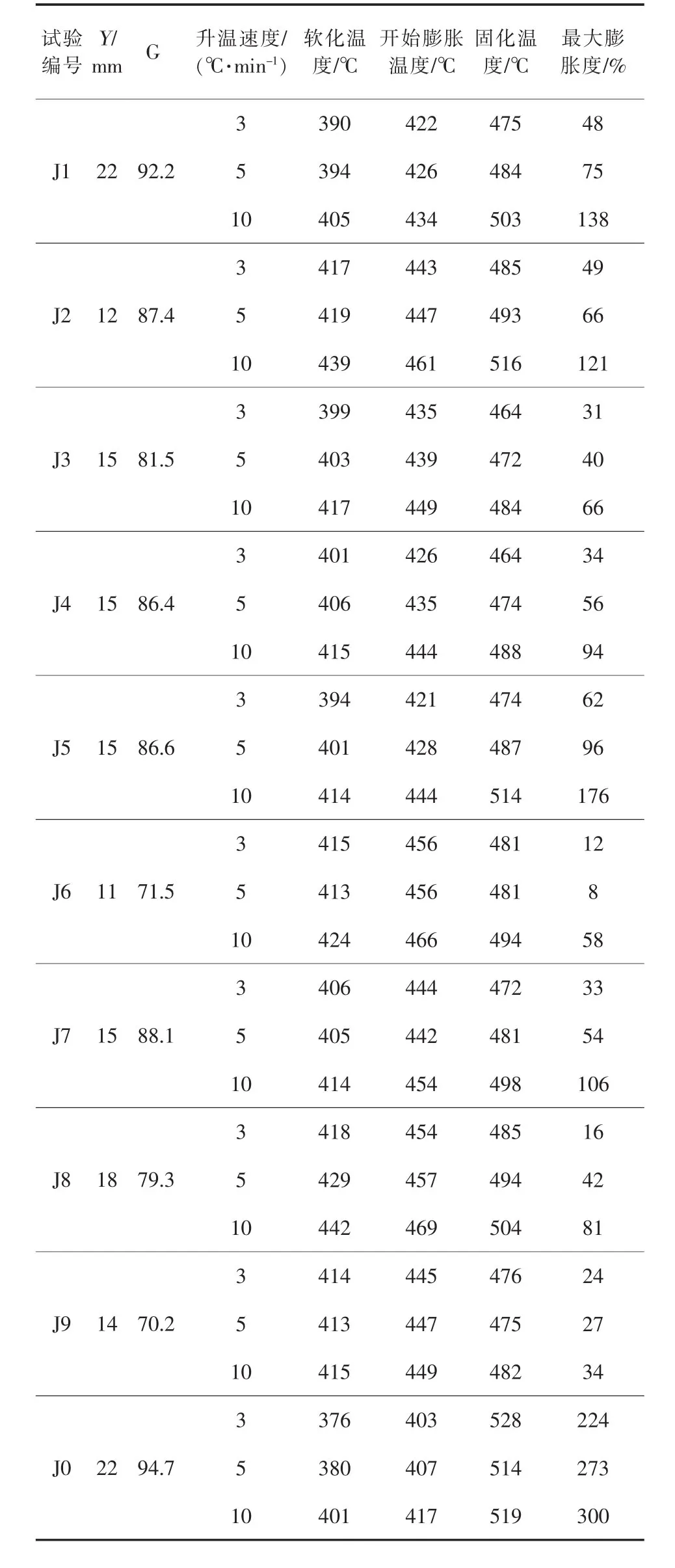

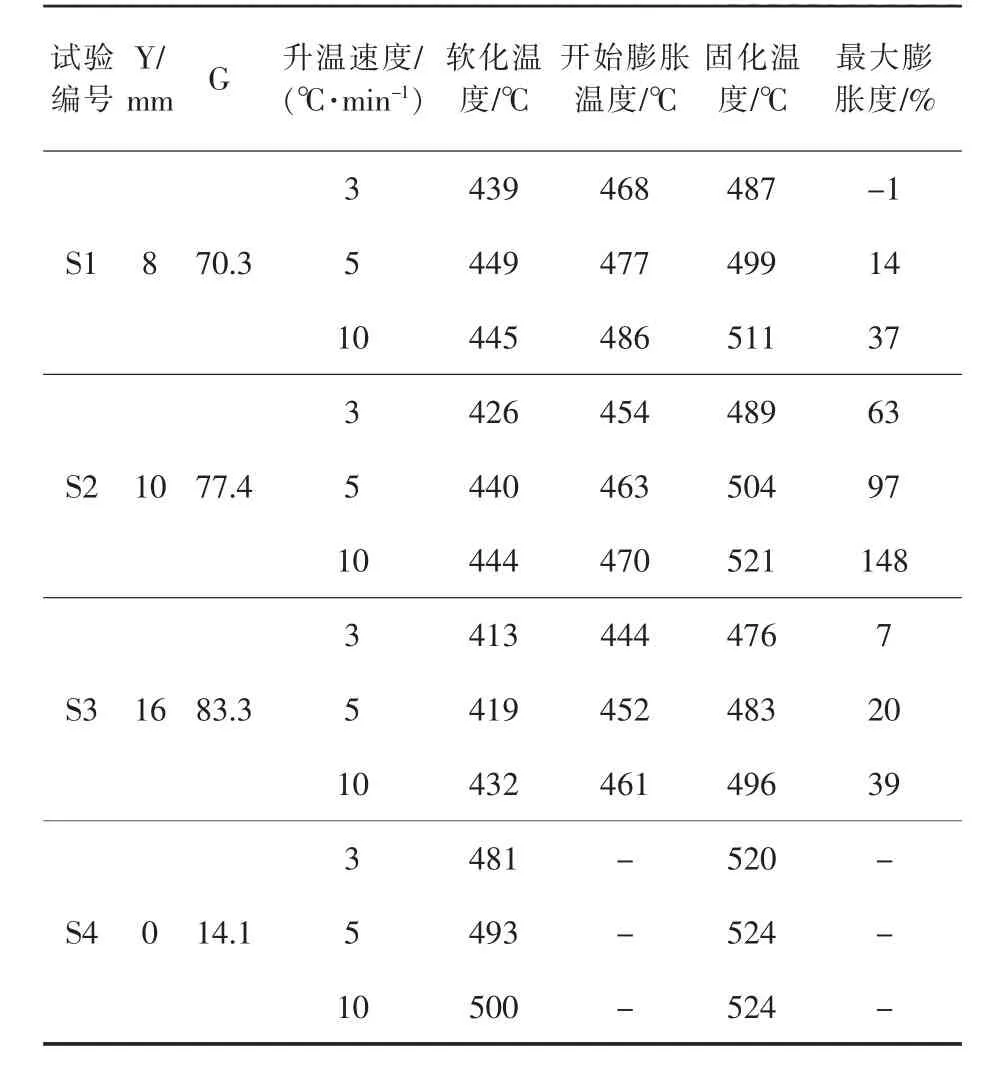

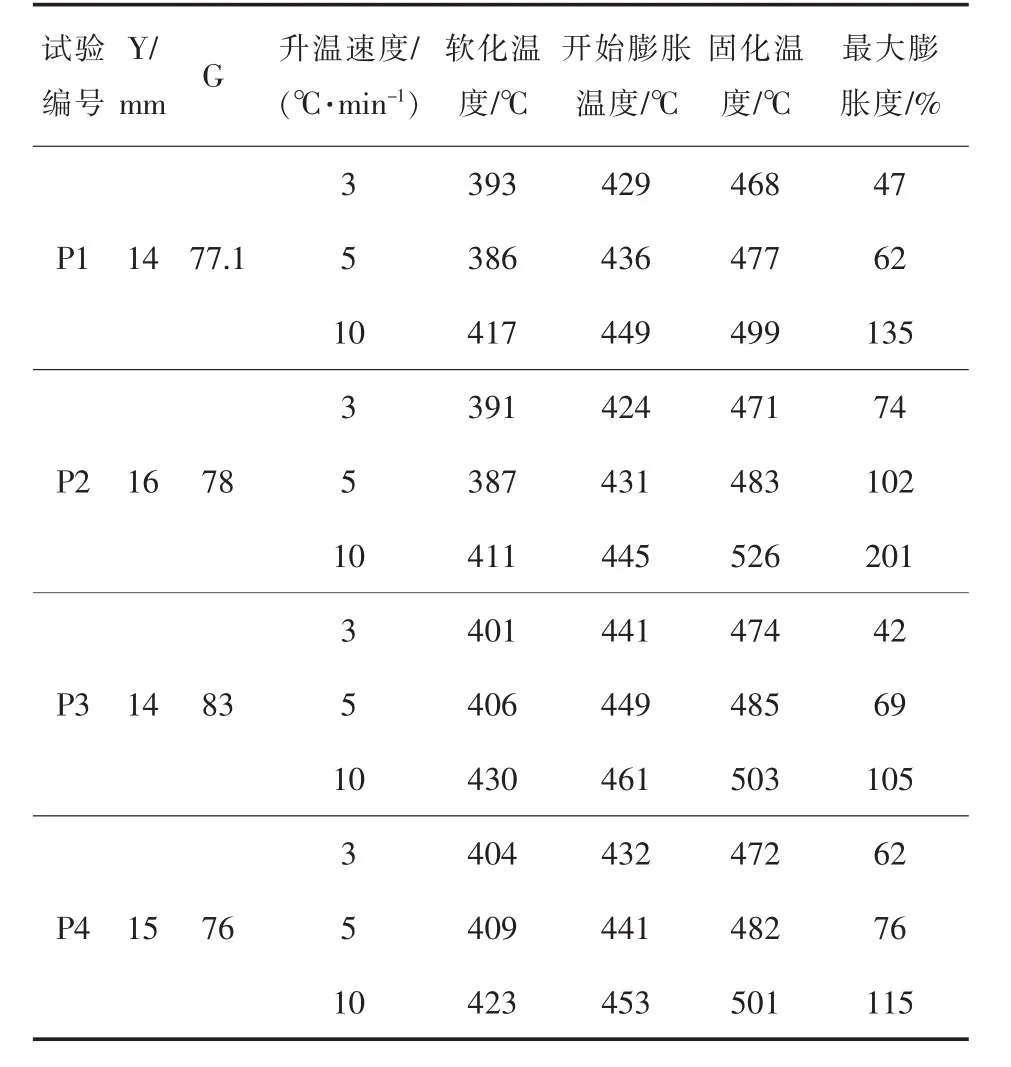

根據生產用煤分組情況,取煉焦常用的10種焦煤、5種肥煤、4種瘦焦煤及4個批次的配合煤樣,在完成工業分析、全硫、黏結指數、膠質層厚度、奧亞膨脹度等基礎檢測指標分析基礎上,進行改變加熱速度條件下的煉焦煤奧亞膨脹度指標試驗分析,在奧亞膨脹度測定升溫速度3℃/min的基礎上,分別進行5℃/min和10℃/min的黏結性試驗,考察煤的加熱速度對黏結性的影響。不同加熱速度條件下的各焦煤、肥煤、瘦焦煤、配合煤的奧亞膨脹度試驗結果分別如表1、表2、表3、表4所示。

表1 不同加熱速度條件下焦煤奧亞膨脹度試驗結果Table 1 Test Results of Audibert-Arnu Dilatation of Coking Coal under Different Heating Rates

表2 不同加熱速度條件下肥煤奧亞膨脹度試驗結果Table 2 Test Results of Audibert-Arnu Dilatation of Fat Coal under Different Heating Rates

表3 不同加熱速度條件下瘦焦煤奧亞膨脹度試驗結果Table 3 Test Results of Audibert-Arnu Dilatation of Lean Coal under Different Heating Rates

表4 不同加熱速度條件下配合煤奧亞膨脹度試驗結果Table 4 Test Results of Audibert-Arnu Dilatation of Blended Coal under Different Heating

結合表1~4可以看出:

(1)隨著加熱速度提高,各煤樣奧亞膨脹度的軟化溫度、開始膨脹溫度和固化溫度明顯向高溫側移動,軟化溫度區間增大,膠質體塑性范圍變寬,奧亞膨脹度顯著提高,煉焦煤黏結性得到改善。

(2)隨著加熱速度提高,焦煤、瘦焦煤的膨脹特性提高幅度明顯大于肥煤,但由于肥煤自身具有良好的膨脹特性,其軟化溫度區間增大量相對較大。可以看出,提高加熱速度可以更好的區分焦煤、瘦焦煤和配合煤的膨脹特性,但對肥煤的區分能力有所降低。因此,在煤質分析中可以根據煤種不同而選用不同升溫速度,以更好的區別煤種的膨脹特性。

根據煤的塑性成焦機理,加熱速度的提高能夠使塑性溫度區間變寬,改善流動性,有利于提高焦炭質量。當加熱速率較低時,單位時間內煉焦煤揮發分的析出量較少,能夠比較容易的通過煤顆粒表面的孔隙向外部擴散,不會明顯增加煤顆粒內部的壓力,揮發分氣體對煤顆粒形狀產生影響較小,因此,煤焦過程中的煤膨脹程度較小或者不發生膨脹。但隨著加熱速率的增加,揮發分產率隨之增大,氣體不能通過孔隙順利擴散出去,從而在煤顆粒內部逐漸累積,造成壓力增大,促使煤顆粒發生膨脹。同時,加熱速率越高,單位時間內產生的揮發性氣體相對越多,膨脹壓力越大,煤粒的流動性也越強,這也將使得最終形成的焦炭裂紋增大,焦炭塊度降低。因此,在配煤煉焦過程中,焦爐炭化室高度一定的情況下,寬炭化室焦爐煉焦速度較慢對黏結性較強、膨脹壓力較高的煉焦煤有利。

2.2 加熱速度對煉焦過程的影響

在完成加熱速度對煤黏結性試驗考察基礎上,開展300 kg試驗焦爐煉焦試驗,提高配合煤在形成膠質體到開始固化期間的加熱速度,研究加熱速度改善煤黏結性對煉焦過程的影響,考察焦炭質量變化情況。

根據成焦機理,快速加熱對半焦收縮是不利的,這是因為提高加熱速度使收縮速度加快,相鄰層的連接強度加大,從而收縮應力大,導致產生的裂紋多,故合理的加熱速度應是黏結階段快,收縮階段慢。本實驗在升溫速度和降溫速度方面設置如下:基準煉焦加熱制度為裝爐后3 h降溫至1 000℃,升溫速度10℃,煉焦終溫1 020℃。在基準煉焦加熱制度基礎上,對配合煤進行先升溫再降溫,最后降溫終溫回到1 020℃的煉焦試驗,考察不同升溫速度、升溫終溫、降溫速度條件下煉焦所得焦炭質量情況。

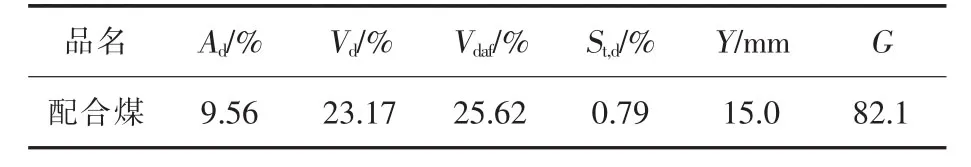

試驗所用配合煤指標如表5所示。

表5 試驗用配合煤指標Table 5 Indexes of Blended Coal for Testing

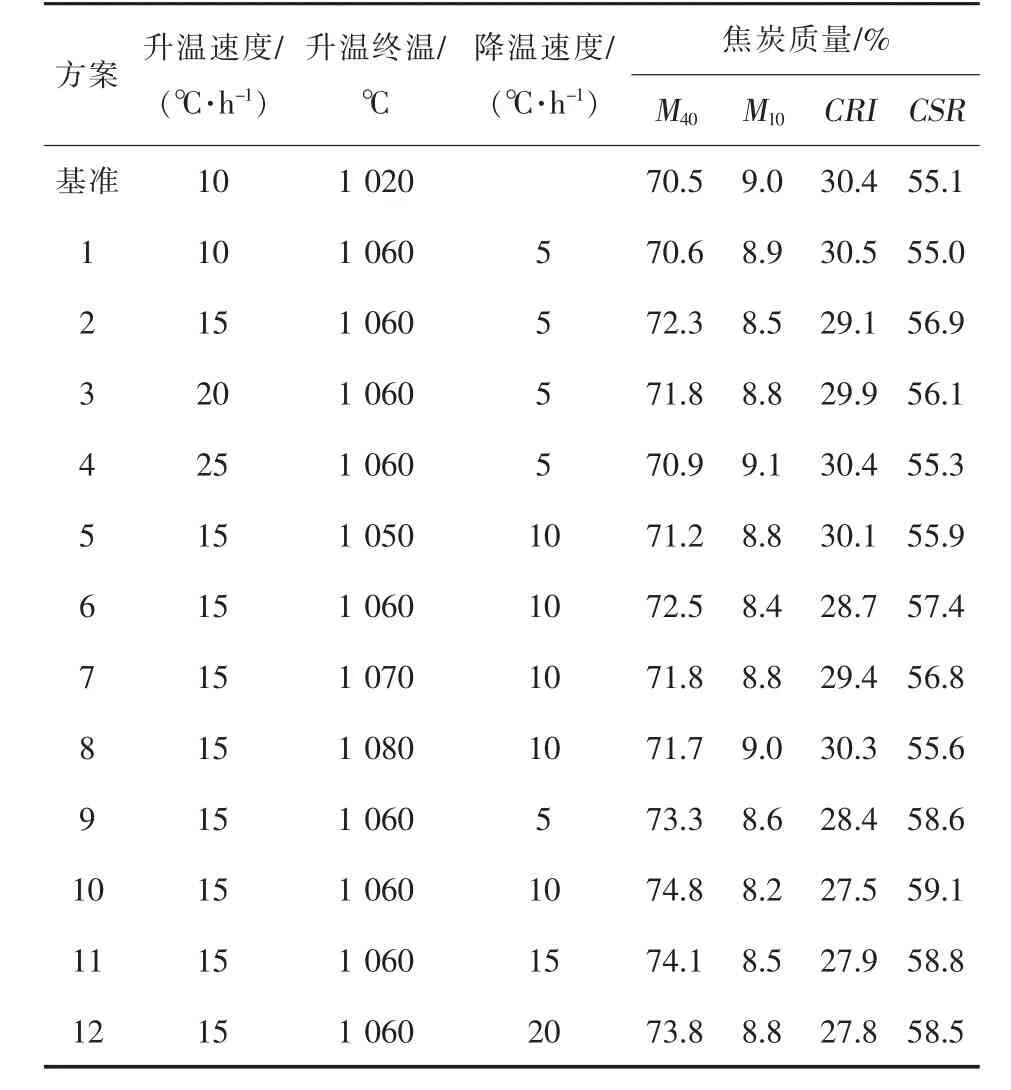

制定的各試驗方案及所得焦炭質量如表6所示。由表6可以看出:

(1)方案1~4主要考察了不同升溫速度對焦炭質量的影響。當試驗焦爐煉焦升溫速度提高至15℃/h,與基準方案相比,對焦炭的M40、M10及焦炭熱態強度指標CRI、CSR的影響較為明顯。其中,焦炭M40提高1.8個百分點,M10降低0.5個百分點,CSR提高1.8個百分點,CRI降低1.3個百分點。而當試驗焦爐煉焦升溫速度提高至20℃/h、25℃/h后,對焦炭質量影響變小。因此,在一定范圍內提高煉焦加熱速度,有助于提高焦炭冷熱態質量。

(2)方案5~8主要考察了不同加熱終溫對焦炭質量的影響。當試驗焦爐煉焦升溫速度提高至15℃/h、升溫終溫達到1 060℃時,與基準試驗方案相比,焦炭M40提高2個百分點,M10降低0.6個百分點,CSR提高2.3個百分點,CRI降低1.7個百分點。試驗表明,加熱終溫對焦炭冷、熱態強度指標具有一定影響。

(3)方案9~12主要考察了不同降溫速度對焦炭質量的影響。當試驗焦爐煉焦升溫速度提高至15℃/h、升溫終溫達到1 060℃時、降溫速度達到10℃/h,與基準方案相比,焦炭M40提高4.3個百分點,M10降低0.8個百分點,CSR提高4個百分點,CRI降低2.9個百分點,達到了實驗條件下的最好水平。

綜合上述結果可以看出,煉焦加熱速度、升溫終溫、降溫速度等因素對焦炭質量存在較為明顯的影響,其中試驗條件下獲得的最佳溫度制度為升溫速度15℃/h、升溫終溫1 060℃、降溫速度10℃/h。

表6 煉焦試驗方案及所得焦炭質量Table 6 Coking Test Plan and Quality of Coke Produced in Testing

2.3 最佳溫度制度在提高弱黏煤配煤方面的應用

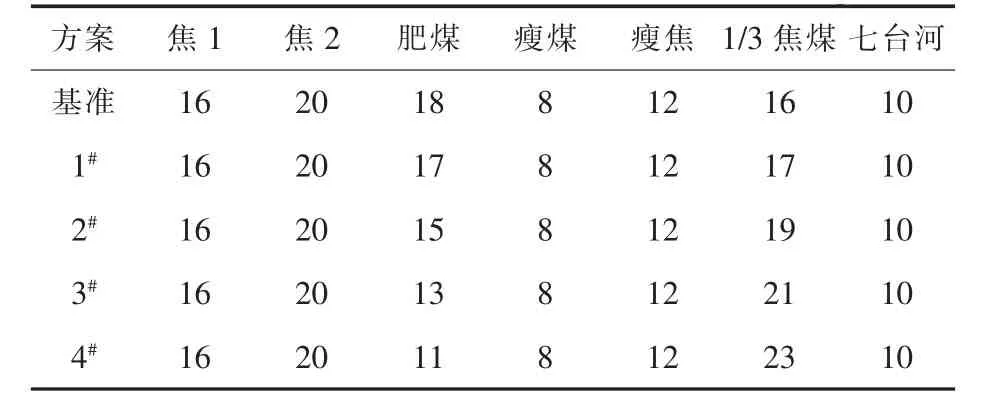

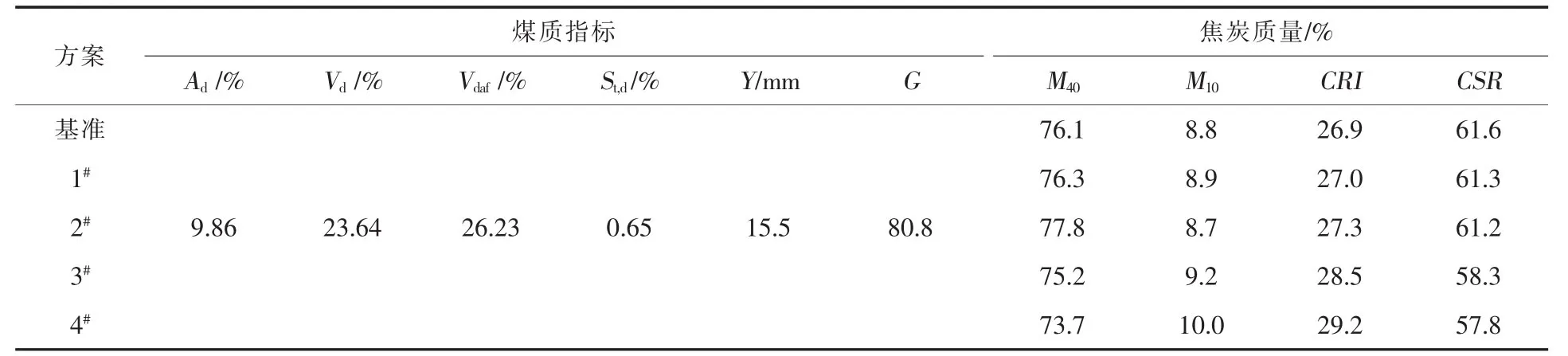

采用最佳溫度制度,通過配比調整,增加弱黏結性1/3焦煤用量,降低強黏結性肥煤配入量,考察焦炭質量變化情況。配煤煉焦試驗方案如表7所示,配煤質量及所得焦炭質量結果如表8所示。

由表7、8中試驗數據可以看出,調整配煤比例,1/3焦煤配比提高3個百分點,肥煤配比降低3個百分點,即方案2#,焦炭M40提高1.7個百分點,M10下降0.1個百分點,焦炭熱態指標基本穩定;調整配煤比例,1/3焦煤配比提高加5個百分點,肥煤配比降低5個百分點,焦炭強度指標整體出現明顯降低。因此,在保證焦炭質量的基礎上,根據最佳試驗升溫方案,提高弱黏結性1/3焦煤配比提高3%的用量,能夠達到焦炭質量提升、節約優質主焦煤用量的效果。

表7 配煤煉焦試驗方案Table 7 Test Plan of Blended Coal for Coking

表8 配煤質量及所得焦炭質量Table 8 Blended Coal Quality and Quality of Coke Produced in Testing

以煉焦產能730萬t計算,年消耗洗精煤約1 000萬t,如在配煤煉焦生產中進行此技術的應用,按1/3焦煤配比增加3%,肥煤配比減少3%,預計可實現年降本增效1 000萬元以上。因此,提高煤加熱速度能夠增加一定量的弱黏結性煉焦煤用量,同時有利于焦炭質量提高,此外還能節約優質主焦煤用量,具有一定的降本提質及資源保護效果。

3 結論

為研究煉焦加熱速度對焦炭質量影響,給配煤煉焦生產提供技術支撐,進行了煉焦加熱速度對焦炭質量影響試驗,分析了加熱速度對煉焦煤黏結性影響以及煉焦過程加熱速度、升溫終溫、降溫速度等因素對焦炭質量的影響,得出最佳溫度制度,用于提高弱粘煤配比的試驗后得到如下結果:

(1)提高煉焦加熱速度,各煤樣奧亞膨脹度的軟化溫度、開始膨脹溫度和固化溫度均呈上升趨勢,各指標明顯向高溫側移動,軟化溫度區間增大,膠質體塑性范圍變寬,奧亞膨脹度顯著提高,煤的黏結性隨升溫速度的提升明顯改善,其中瘦焦煤和焦煤的提升幅度明顯大于肥煤。

(2)提高煤的加熱速度,有利于提高焦炭質量。在試驗用煤條件下,得到最佳溫度制度:煉焦升溫速度為15℃/h、升溫終溫為1 060℃時、降溫速度為10℃/h。在此條件下,焦炭M40提高了4.3個百分點,M10降低了了0.8個百分點,CSR提高了4個百分點,CRI降低了2.9個百分點。

(3)最佳溫度制度用于弱黏結性煉焦煤配比試驗時,能夠增加弱黏結性1/3焦煤用量3個百分點,同時實現焦炭質量穩定向好。