輕型車輛鼓式中央制動器研究及結構優化

楊生建

摘? ?要: 輕卡、微卡等車輛技術快速發展,對輕型車輛鼓式中央制動器的駐車制動性能提出了更高的要求。對現有制動器的結構形式、安裝特點等進行分析,表明其存在三大主要問題:內部結構過于緊湊,生產組裝工序繁瑣;結構連接不牢固,制動力傳遞受限;剎塊加工工藝落后,特性尚待深入挖掘。據此,提出針對性的結構優化方案:簡化制動器內部結構,提高操作人員安裝便捷性;板材成形一體化,提高系統整體穩定性;參照實際駐車制動狀態對剎塊外圓進行加工,提高剎塊與制動轂接觸面積。結構優化后,制動性能提升20%左右,有助于推進變速箱制動器的智能化、批量化組裝,以及產品性能提升。

關鍵詞: 輕型車輛;鼓式中央制動器;駐車制動;剎塊;駐車安全;市場競爭力

引言

隨著輕卡、微卡等車輛的優勢不斷提升,保有量迅猛增加,輕型車輛鼓式中央制動器(以下簡稱“制動器”)的市場需求量也在不斷擴大[1-2]。然而,在實際使用中,這些車輛在道路上出現溜車、追尾、刮蹭等現象,使得人身傷害事故時有發生,因此良好的車輛駐車制動性能顯得尤為重要[3]。

從技術層面看,制動器與變速箱相互連接組裝時工序繁瑣,制動器的關鍵加工工序還一直沿用傳統的工藝形式,不僅影響生產效率,也難以達到理想的駐車制動性能。為適應現代智能制造水平和提高產品競爭力,制動器產品需要進一步革新改良,以保持自身的專業化、科學化和市場化。

本文根據現有制動器的結構形式、安裝特點,研究分析了制動器的內部構造、剎塊受力特性和駐車制動實際效果;提出了方便實際安裝、提高剎塊強度和增加制動力矩的優化方案,使制動器更符合輕型車輛的現實生產需求和安全駐車制動要求。

1? 現有鼓式中央制動器現狀調研

1.1 內部結構過于緊湊,連接安裝工序繁瑣

傳統制動器內部結構過于緊湊,使得連接安裝工序繁瑣,還容易發生操作事故,影響生產的快節奏、高效化。由于安全的需要,當前的輕卡、微卡駐車制動系統均使用機械結構的制動器。制動器為中小型,結構相對簡單,左右剎塊通過兩根剎塊復位拉簧(以下簡稱“拉簧”)夾裝在一根支撐銷柱和凸輪軸兩邊。剎塊內部的空間狹小,在安裝制動底板時,剎塊、拉簧與固定螺桿相互干涉(圖1),不能一次性完成制動器的安裝。

實際安裝需要三步:先將左右剎塊卸下(圖2),再將制動底板固定安裝到變速箱上,最后將配套的剎塊安裝到制動底板上。安裝過程中,由于剎塊與制動底板之間空隙有限,因此拉簧的拉力較大,工人在安裝剎塊時容易將手指夾在剎塊與制動底板之間,造成作業事故。在實際生產中,由于制動器安裝的特殊性,為提高生產效率,通常采用獨立的流水線操作,其中5~10臺變速箱一組,把組裝過程中卸下的剎塊再安裝到制動底板時會引起相互混裝,造成制動器同心度不良,誤差嚴重時還需要現場拆卸返工,這反而影響了生產進度,總成組裝后也會影響到車輛的駐車制動效果。隨著自動化技術和智能制造技術的發展,這樣的密集型生產方式正在逐步被淘汰,新的、更適合現代化生產方式的制動器呼之欲出。

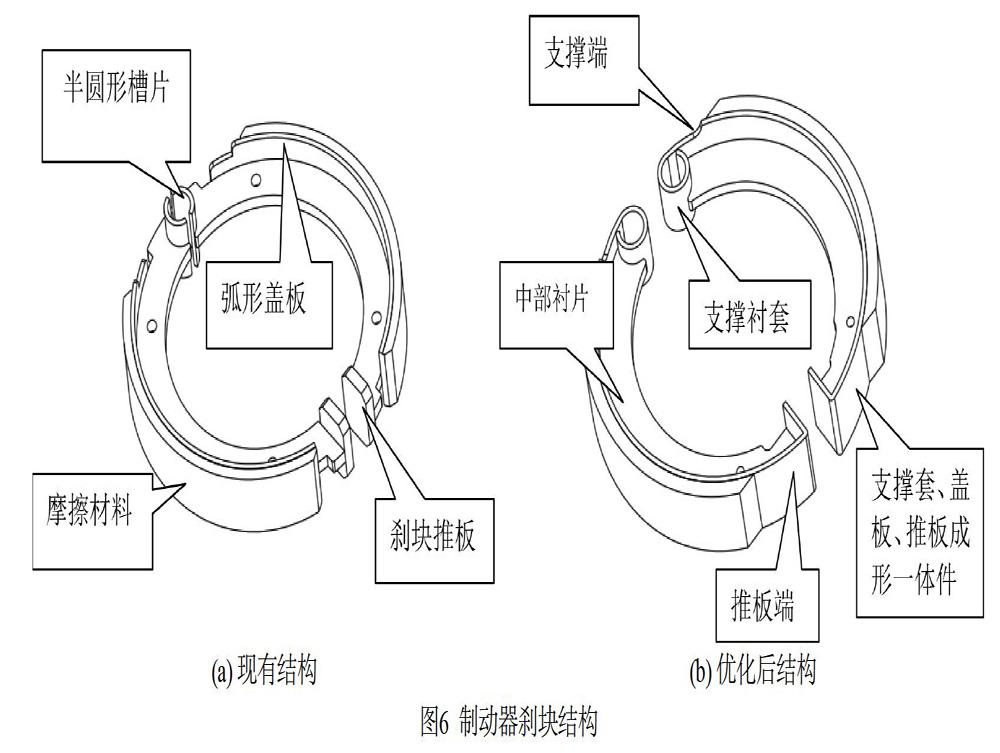

1.2? 結構連接不牢固,制動力傳遞受限

制動器內部結構不合理,使剎塊制動力受到損失。由于行業發展低迷,金屬澆注業發展空間萎縮,再加上鑄鐵一體件在鑄造中存在密度不均勻穩定、加工困難等因素,使得制造成本相對較高。為適合市場競爭需要,現有制動器的剎塊骨架多數被由鑄鐵一體件改為板材焊接組合件。如圖3所示的焊接組合件,弧形蓋板和支撐半圓槽沒有與剎塊推板直接連接,整體性差,制動時容易變形和松動,降低駐車效果,存在安全隱患。結合圖2可知,板材焊接組合剎塊骨架由中部襯片連接,固定半圓槽片和剎塊推板,弧形蓋板焊接在中部襯片上,不與兩邊的半圓槽和剎塊推板相連,所有作用力和支撐力都通過中部襯片傳遞給弧形蓋片,蓋片上的摩擦片再實施駐車制動行為。這種板材焊接組合型結構存在缺陷,中部襯片傳遞力的范圍集中于蓋片狹長的中間部位,而蓋板承受的是弧形面上不確定、不平衡的反作用力,穩固性差。這種結構技術不夠成熟,支撐點、推力點和作用點三點沒有牢固連接,不能可靠地、剛性地傳遞制動力,制動性能無法到充分發揮。

1.3 剎塊加工工藝落后,特性尚待深入挖掘

剎塊的傳統加工工藝落后,已經不能適應當今車輛的高質量駐車要求。隨著科技進步和輕卡、微卡車輛的廣泛使用[4],用戶對車輛性能的要求越來越高,行駛時的舒適性、駐車時的安全性等,都影響著車輛的市場競爭力。圖4所示是現有制動器駐車前后的實際狀態,在剎塊加工中,以底板中間定位孔為基準,將剎塊加工為整圓。理論上,剎塊安裝后自由狀態下與制動轂單邊間隙為0.5~0.7 mm(圖4a),以保障車輛在行駛狀態下剎塊與制動轂互不干涉,不會發生磨鼓發熱現象。駐車制動時,左右剎塊在凸輪軸作用下以支撐銷柱為支點兩邊分開,剎住制動轂,實現駐車制動。在駐車狀態下,剎塊漲開,外圓呈橢圓狀(圖4b),剎塊中間區域與制動轂接觸,四個角部位不與之接觸,制動時的對偶接觸面積不超過70%,剎塊的摩擦材料沒有得到充分利用,外部施加的拉力也不能充分作用到車輛上,遇到緊急狀況需要駐車制動時,達不到理想減速或剎車效果。如果存在組裝誤差,將影響同心度,使接觸面積小于50%,這時駐車制動桿拉動時,手感會變軟,制動力損失,也會存在安全駐車隱患。在現實維修中,為獲得有效的駐車效果,通常會調整駐車制動桿提拉的行程,將初始70%行程工作點調至80%左右[5],但這又導致磨轂發熱、制動器變形等情況發生,且剩下的20%有效制動行程還是不能充分實現制動器的駐車性能,車輛的正常行駛狀態也受到影響。因此,需要求深入挖掘剎塊自身特性,滿足市場需要。

2 結構優化設計

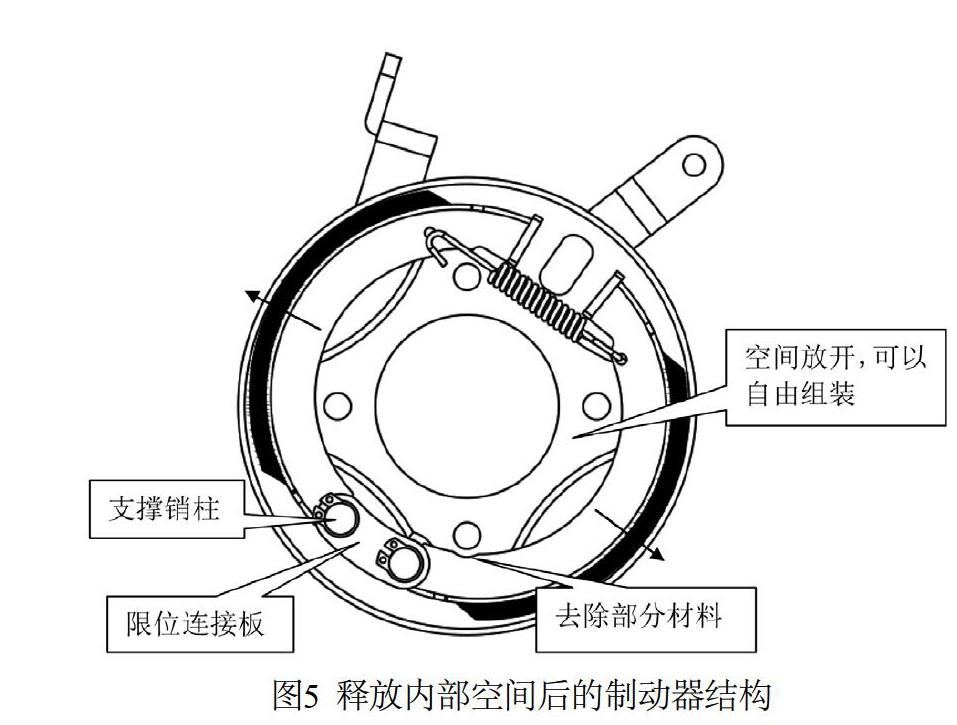

2.1 減少制動器內部結構干涉,提高安裝便捷性

鑒于制動器內部空間狹小,需要釋放空間,可通過減少元件和去除部分材料來達到理想、實用的效果[6]。圖5所示是釋放內部空間后的制動器結構,把剎塊的一點支撐(圖1)改為兩點支撐,兩個支撐銷柱分別固定左右剎塊,通過限位連接板限位保護支撐銷柱。同時,省去原來支撐銷柱一邊的拉簧,由剎塊恢復凸輪軸一邊的拉簧作用即可。部分有干涉的部位在落料成形時可適當去除,確保整體強度,使得中間部分相對傳統結構空曠了許多。限位連接板既穩固兩根支撐銷柱,又讓左右剎塊連成一體,加強了剎塊內部整體結構的強度。如果在組裝中還存在干涉現象,可采用輔助工裝夾具撐開左右剎塊,騰出更多的空間,以便于操作人員快速安裝和固定制動底板[7]。這種結構的制動器不需要拆裝剎塊,而是直接將制動器安裝到變速箱上,既提高了生產效率,又穩定了產品質量,也為自動化和智能化生產提供了可行性保障。

2.2 板材成形一體化,提高系統整體穩定性

由于板材焊接組合剎塊自身剛性強度存在設計缺陷,影響駐車性能,本文提出一種優化的結構方式。圖6a所示是現有制動器的剎塊結構,圖6b所示是優化后的剎塊結構。在優化方案中,蓋板兩端向兩邊延伸,與支撐襯套和剎塊推板連成整體,延伸相接后,通過焊接固定,也可以通過板材成形做成一體件。蓋板上的摩擦材料通過推壓力實施制動,推壓力是支撐襯套、剎塊推板、中部襯片和蓋板共同作用形成的,這樣的整體結構推力更均勻、更平衡、更穩定。連成整體的剎塊結構牢靠,制動時不會發生變形,剎塊的支撐更加穩固,凸輪軸工作時產生的推力能夠高效地傳遞給摩擦材料,作用于制動轂壁,獲得標準要求的制動力矩[8]。由于駐車制動有助于上坡起步和保證坡道停車,因此必須隨時保證其良好的技術狀況,發揮它的應有效能[9]。這種優化結構既穩固了剎塊骨架,又延長了制動器壽命,還增強了駐車效果,不僅更專業化,而且提高了市場競爭力。

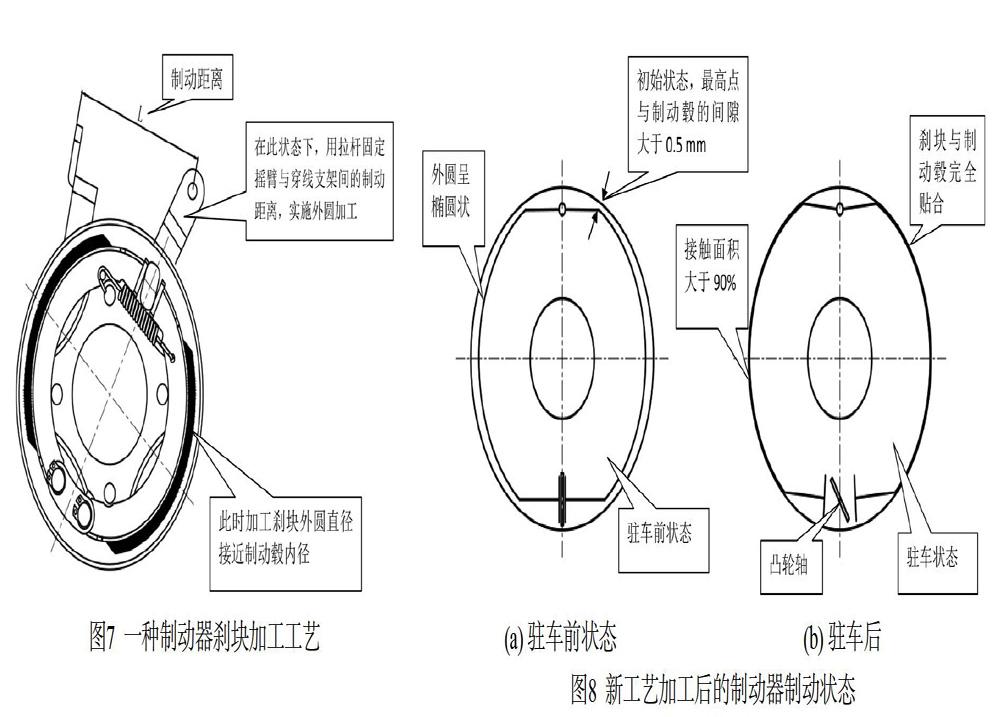

2.3 加工剎塊外圓,提高剎塊與制動轂接觸面積

模擬駐車制動狀態,對剎塊外圓進行加工,使剎塊與制動轂壁在駐車時充分接觸,發揮最大的制動效果。圖7所示是一種制動器剎塊加工工藝,它運用駐車狀態下剎塊的所在位置來加工外圓尺寸。制動器的搖臂位置有初始距離和制動距離兩種,圖7中的L為制動距離。在此狀態下,用拉桿固定好搖臂,實施剎塊外圓的加工,加工直徑接近制動轂內徑,但不大于相適配的制動轂內徑。松開搖臂,也即在初始狀態下,測得剎塊最大半徑與制動轂半徑的差在0.5~0.7 mm,可確保組裝后制動器在行駛過程中不影響變速器正常工作。如圖8所示,在初始狀態下,采用新工藝加工的制動器剎塊外形呈橢圓狀,外形到中心的最高點與制動轂之間的距離不小于0.5 mm,保證了正常的裝配間隙,也確保了正常行駛中的順暢性。當實施駐車時,拉動手剎,使凸輪軸推開左右剎塊,在搖臂位置達到制動距離時,剎塊外徑與制動轂內徑吻合,二者充分接觸。通過實驗驗證,此狀態下剎塊與制動轂的接觸面積達到了90%以上,制動性能提升了20%左右。由于制動面積增大,剎塊本身得到了保護,制動器使用壽命得到了延長,手剎剎線也不需要經常調整,提高了駐車的安全性能[10]。經驗證,在緊急狀況下,手剎制動可以達到理想的減速或剎車效果。

3? 結束語

當前,我國輕卡、微卡等車輛技術快速發展,輕型車輛鼓式中央制動器市場需求量將不斷增加,降低制造成本、保證產品質量、提高產品生產率是大勢所趨。本文所提供的優化設計方案對當前輕型車輛鼓式中央制動器市場的發展具有現實的指導意義,不僅適應當前市場對車輛制動的高質量、高效率、可靠性要求,也為制動器的智能化、規模化生產和市場競爭力提升創造了條件。

參考文獻

[1] 張令君, 徐濤, 王奇. CA1110型汽車駐車制動器拖滯故障一例[J]. 汽車維護與修理, 2000(5): 16-17.

[2] 中山振天自動化有限公司. 變速箱全自動智能組裝線: 201820816992[P]. 2018-12-28.

[3] 黃俊平. 機動車坡道駐車制動效能檢驗的現狀與探新[J]. 價值工程, 2011(22): 52-53.

[4] 程浩. 淺析新汽車的發展趨勢[J]. 汽車實用技術, 2019(22): 1-2.

[5] 汽車技術維修網. 駐車制動器的檢測和養護有哪些注意事項[EB/OL]. (2019-05-01)[2020-02-28]. http://www.qcwxjs.com/baoyang/22755.html.

[6] 東風汽車股份有限公司. 純電動輕型卡車中央駐車制動系統的制作方法: 201621389974[P]. 2017-06-27.

[7] 黃旭. 現代汽車裝配工藝現狀及改進措施展望[J]. 山東工業技術, 2015(20): 285.

[8] 汽車駐車制動器性能臺架試驗方法: QC/T 237-1997[S].

[9] 曉青. 切莫忽視駐車制動器[J]. 汽車維修與保養, 1998(11): 33.

[10] 馮嵐. 淺談汽車裝配生產新技術[J]. 汽車工程師, 2006(4): 27-29.