規模化、專業化散糧裝集裝箱工藝方案研究與比選

高天佑 鄭成明 劉鵬飛 陳厚斌

摘? ?要: 青島港董家口港區為加快“散改集”進程,擬建設散糧裝箱樓系統。為了設計規模化、專業化的散糧裝集裝箱工藝方案,首先對國內散糧裝箱工藝現狀進行歸納和總結,針對作業效率、能耗、可計量性等指標,優選拖行式和固定式集裝箱翻轉平臺進行實際作業實驗研究;其次,依據實驗得到的裝箱能力,設計兩個與已建糧食系統額定輸送能力(1 000 t/h)相匹配的裝箱樓工藝方案,使年裝箱能力達到200萬噸/年;最后,結合主要技術經濟指標,進行方案比選,推薦了專業化裝箱樓配合固定式集裝箱翻轉平臺的工藝方案。方案具有人力投入少、節約投資、直接裝卸成本低、生產交通組織順暢、安全性和自動化程度較高等特點,后續建議在自動開關箱門、翻轉平臺可交替式裝箱等方面進行研究和改進,實現標準化、無人化、生產流程化。

關鍵詞: “散改集”;散糧裝箱樓;散糧裝集裝箱;集裝箱翻轉平臺;可交替式裝箱

引言

目前,傳統的糧食進口碼頭主要對貨物采取“散進散出”的集疏港工藝形式,存在著對周邊環境污染嚴重、糧食易受潮怕濕損耗大、周轉運輸效率低、裝卸運輸成本高、易出現盜貨偷貨現象等問題。因此,我國正積極推廣“散改集”的作業模式,即將散糧裝集裝箱進行運輸。據統計分析,采用“散改集”后,糧食的周轉周期縮短了70%,不但為貨主縮短了訂貨周期,而且降低了糧食在各個物流節點的堆存量,并降低了物流成本[1]。

青島港董家口港區正在加快發展糧食“散改集”業務,針對港區集裝箱功能定位,挖掘臨港產業和經濟腹地,完善現代物流體系,拉動糧食進口量值。青島港董家口港區糧食筒倉二期工程計劃充分利用港區場地優勢,建設專業化散糧裝箱基地,借助散糧裝箱樓系統,將年裝箱能力提升至200萬噸/年。

本文首先對國內主要的散糧裝集裝箱工藝現狀進行梳理歸納;然后根據本工程場地位置、平面布置、工藝接口以及交通流向等條件,提出兩個專業化裝箱樓工藝方案;最后通過主要技術經濟指標比選,給出推薦方案。

1? 國內散糧裝集裝箱工藝現狀分析

國內散糧裝集裝箱工藝按照作業時的集裝箱狀態,可分為平裝和立裝[2]。其中平裝工藝是指集裝箱處于水平狀態,于集裝箱門處設置擋板,然后由裝載機或連續輸送機進行裝箱的工藝[3],如圖1所示。立裝工藝則需借助集裝箱翻箱平臺將集裝箱翻轉至70°~90°,然后由裝載機、連續輸送機、裝箱專用漏斗[4]或專業化裝箱樓進行裝箱,根據集裝箱翻轉平臺形式的不同,可分為固定式、拖行式和入坑式[5]三種,分別如圖2a、2b、2c所示。

表1對國內主要散糧裝集裝箱工藝進行了對比分析,并結合對全國各大糧食港口的調研,發現固定式和拖行式集裝箱翻轉平臺以作業效率較快、能耗較低、容易實現計量等特點,在港口糧食裝箱領域應用較多。流程化、專業化、規模化程度高的裝箱樓工藝大多配合了拖行式集裝箱翻轉平臺進行裝箱作業。

2? 集裝箱翻轉平臺實驗研究

青島港董家口港區已建專業化糧食進口泊位1個,可停靠10萬噸級散貨船舶一艘。受碼頭設備、后方筒倉容量限制,年裝箱能力為140萬噸/年,后方建設一萬噸級筒倉26座,總容量為26萬噸,進倉連續輸送系統額定能力為2 000 t/h,出倉連續輸送系統額定能力為1 000 t/h,筒倉壁斜溜槽額定能力為200 t/h。筒倉二期工程擬續建26座一萬噸級筒倉,進倉、出倉系統能力與已建筒倉系統保持一致,并計劃于筒倉群北側的集裝箱臨時堆場內新建一座專業化裝箱樓系統,額定裝箱能力與出倉系統能力相匹配。

為保證二期工程專業化裝箱樓的額定能力,在設計工作開展前,借助已建糧食筒倉系統,分別對固定式和拖行式集裝箱翻轉平臺進行了實驗,主要研究其裝箱的作業流程、安全性、生產效率等參數。

2.1? 拖行式集裝箱翻轉平臺實驗

借助已建裝車樓,使用拖行式集裝箱翻轉平臺進行裝箱作業實驗,如圖3a所示。

實驗條件:裝車工位額定裝車能力為400 t/h,使用地磅進行計量,每箱標準裝載糧食26 t。

作業流程:將翻轉平臺開到位→接通電源→拔出翻轉平臺支腿限位銷→操作支腿手柄使支腿落地到位→插入限位銷定位(再操縱手柄上提支腿并使其上面靠近限位銷,實現機械限位,支腿液壓系統不承受貨物載荷)→將翻轉平臺調整水平(調整萬向支撐腳螺栓,使左右兩側支撐腳離地面約4~5 cm,隨著裝箱作業的進行,支腳與地面接觸,使輪胎也承受集裝箱裝糧后的載荷,如螺桿長度不能滿足作業場地需要,可在支腳下墊墊片,直至滿足作業左右水平要求)→開始翻轉箱體→翻轉箱體到位→打開集裝箱門→完成裝箱作業(根據地磅讀數完成定量裝箱作業)→關閉集裝箱門→將集裝箱翻轉至水平→收回平臺支腿→切斷電源→將翻轉平臺開走→完成裝箱作業。

實驗結論:整個作業流程大約需要4個人密切配合20 min才能完成,即每一個翻轉平臺作業效率為3箱/h,又因為每箱標準裝載糧食26 t,因此,每個裝箱作業工位的裝箱能力為78 t/h。

2.2? 固定式集裝箱翻轉平臺實驗

借助已建筒倉壁卸溜槽,使用兩套固定式集裝箱翻轉平臺進行裝箱作業實驗。

實驗條件:筒倉壁卸溜槽額定能力為200 t/h,使用翻轉平臺自帶稱量裝置進行計量,每箱標準裝載糧食26 t,使用兩套固定式集裝箱翻轉平臺背靠背作業進行實驗,如圖3b所示。

作業流程(單個翻轉平臺作業):接通電源→將翻轉平臺調整水平→使用正面吊將集裝箱平放至翻轉平臺上→關閉旋鎖→打開集裝箱門→開始翻轉箱體→翻轉箱體到位→完成裝箱作業(根據翻轉平臺上安裝的稱量裝置讀數完成定量裝箱作業)→關閉集裝箱門→將集裝箱翻轉至水平→使用正面吊將集裝箱放至集裝箱拖掛車上拖走→使用正面吊將下一個集裝箱平放至翻轉平臺上→進行下一個集裝箱的裝箱作業,如此反復。

實驗結論:整個作業流程中,每兩個裝箱工位可共用1臺正面吊、1個關箱門工人和1個開門工程,大約12 min可完成一個裝箱流程,即每一個翻轉平臺作業效率為5箱/h,又因為每箱標準裝載糧食26 t,因此,每個裝箱樓作業工位的裝箱能力為130 t/h。

3? 裝箱樓工藝方案

3.1? 方案一:裝箱樓+拖行式集裝箱翻轉平臺方案

根據章節2.1實驗結論,為與出倉系統額定能力1 000 t/h相匹配,本工程至少需要建設13個裝箱工位,每個作業工位跨度7 m,前后建設鋼結構雨棚,以滿足雨天作業要求,整個裝箱樓占地91 m×25 m。裝箱樓上方采用額定能力1 000 t/h、長約86 m的埋刮板輸送機供料,共建設13個緩沖倉,每個緩沖倉下方依次布置溜管、電動閘門、手動閘門、抑塵料斗、1個20英尺(非法定計量單位,1英尺=0.304 8 m)拖行式集裝箱裝箱翻轉平臺工位以及汽車衡等設備,每個裝箱工位溜管額定能力為400 t/h,計量采用汽車衡。本方案中,由于13個裝箱作業工位一字排開,因此其生產交通流向組織困難。裝卸工藝布置圖如圖4a所示,斷面立面如圖4b所示。

3.2? 方案二:裝箱樓+固定式集裝箱翻轉平臺方案

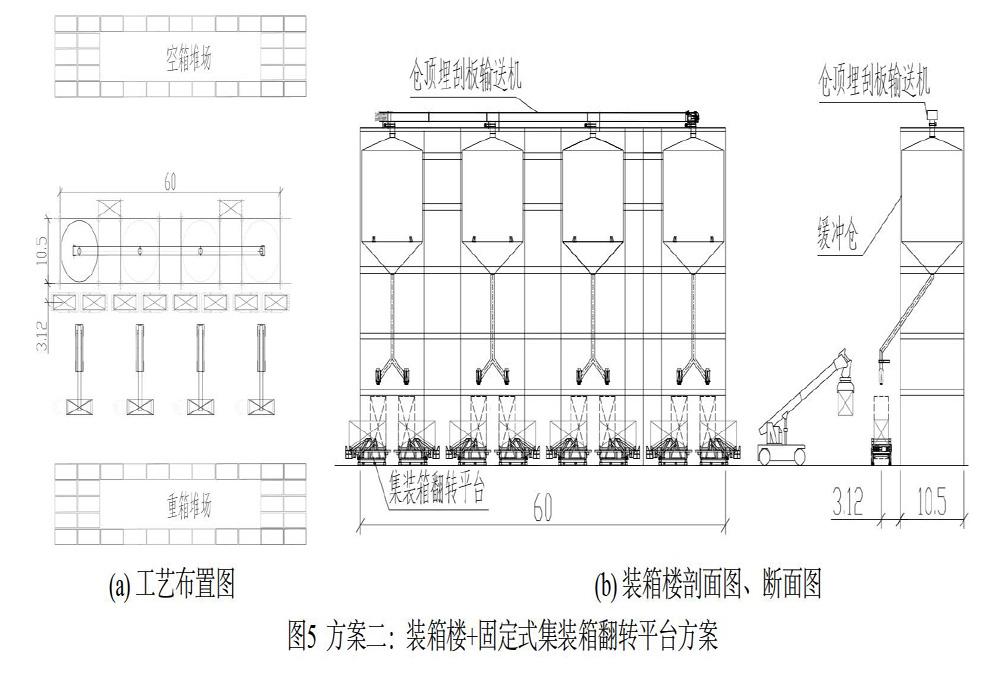

同理依據章節2.2實驗結論,本工程至少需要建設8個裝箱工位,才能與出倉系統額定能力1 000 t/h相匹配。裝箱樓寬10.5 m,長60 m,上方同樣采用額定能力1 000 t/h、長約52 m的埋刮板輸送機供料,下方共布置4個緩沖倉,每個緩沖倉下方依次布置分叉溜槽、兩道氣動閘門、兩個抑塵料斗、2個20英尺固定式集裝箱裝箱翻轉平臺工位,每個裝箱工位溜管額定能力同樣為400 t/h,計量采用翻轉平臺自帶稱量裝置。由于需要正面吊設備進行配合作業,作業高度較高且不固定,因此本方案裝箱樓不設鋼結構雨棚,不得在雨天進行裝箱作業。裝卸工藝布置圖如圖5a所示,斷面立面如圖5b所示。

4? 主要技術經濟指標與方案比選

4.1? 主要技術經濟指標

對第3章所述兩個裝箱樓工藝方案進行主要技術經濟指標分析對比,如表2所示。

4.2? 方案比選及推薦方案

在方案一與方案二中,裝箱樓的區別主要在于集裝箱翻轉平臺的不同,方案一采用的是拖行式集裝箱翻轉平臺,方案二采用的是固定式式集裝箱翻轉平臺。通過對兩個方案的主要技術經濟指標進行對比,表明雖然方案二裝箱樓鋼結構高度高,導致能耗較大,且不設鋼結構雨棚,使得雨天不能作業,但具有人力投入少、節約投資、直接裝卸成本低、生產交通組織順暢等特點,且其安全性高、自動化程度較高,因此本工程將方案二作為推薦方案。

5? 結論與討論

隨著我國對“散改集”的推進實施,港口對散糧裝集裝箱作業工藝的重視程度也越來越高。青島港董家口港區為加快“散改集”進程,擬建設規模化、專業化的散糧裝箱樓系統。為設計更優的散糧裝集裝箱工藝方案,本文首先對當前國內散糧裝箱工藝的現狀進行了歸納和總結;而后對其中的拖行式和固定式集裝箱翻轉平臺進行了實際作業實驗研究,并依據實驗結論,設計了兩個與已建糧食系統額定輸送能力相匹配的裝箱樓工藝方案,額定裝箱能力達1 000 t/h;最后通過對兩個方案的主要技術經濟指標及優缺點進行對比研究,發現裝箱樓配合固定式集裝箱翻轉平臺的裝箱方案具有人力投入少、節約投資省、直接裝卸成本低、生產交通組織順暢、安全性高、自動化程度較高等特點,因此,將裝箱樓配合固定式集裝箱翻轉平臺作為推薦裝箱方案進行建設。

本工程建設的裝箱系統年裝箱能力可達200萬噸/年,除借助集裝箱裝卸運輸設備外,均采用連續輸送機進行糧食輸送,初步實現了散糧裝箱工藝的集約化、專業化和規模化。但是,目前還未達到標準化、無人化、生產流程化的程度,因此,本工程裝箱工藝后續還可以在自動開關箱門、翻轉平臺可交替式裝箱等方面進行研究和改進。

參考文獻

[1] 趙莉珺. 集裝箱散貨接卸系統改造[J]. 糧食流通技術, 2011(1): 10-12.

[2] 史悅, 李艷陽. 散糧裝集裝箱工藝的現狀與發展[J]. 港口科技, 2010(5): 34-38.

[3] 肖龍. 集裝箱裝運干散貨的技術改造和工藝設計[J]. 集裝箱化, 2011(4): 24-26.

[4] 管學富. 散糧裝箱漏斗的研制[J]. 港口科技, 2009(10): 24-25.

[5] 李浩杰, 林相剛. “散改集”可移動卸車裝箱平臺系統開發及應用[J]. 集裝箱化, 2015(3): 17-20.