1380m3高爐爐體系統設計及優化

李林 戴建華

摘? ?要: 為達到“高效、優質、長壽、低耗、清潔”質量目標,對1 380 m3高爐本體和公輔配套設施進行設計和優化。在高爐本體中,采用綜合長壽技術,爐型結構減小爐身角及爐腹角,適當加大爐缸高度和直徑,適當加深死鐵層深度,滿足運行可靠的需求;在內襯上,采用國產優質耐火材料,爐缸、爐底采用“炭質+陶瓷杯復合爐缸爐底”結構,爐腹、爐腰和爐身采用磚壁一體化結構,延長關鍵部位使用壽命;根據高爐冷卻部位及各區域工作特點,優化工業水和軟水密閉循環冷卻水系統,維持高爐生產穩定運行。加裝高爐和冷卻水系統的自動化檢測及控制系統,為高爐冶煉操作人員提供準確可靠的指標和運行信息。設計及優化后,高爐不中修可達到一代爐齡12年,高于國內外平均水平。

關鍵詞: 高爐本體;公輔配套設施;爐型結構;內襯;爐缸;循環冷卻水系統

引言

高爐是一種大型煉鐵裝備。隨著煉鐵技術持續進步,提高生產規模和效率、降低生產成本和能耗成為提高煉鐵企業競爭能力的重要舉措,高爐也正不斷向大型化、高效化、長壽、低耗、節能、環保等技術方向發展[1]。某工程以淘汰落后產能為出發點,實施產能置換,在某地區建設一座1 380 m3高爐爐體系統,以實現煉鐵裝備整體水平的改造提升。

本文介紹1 380 m3高爐的工藝技術指標與設計特點,明確改進目標;其次對高爐本體中的爐型、內襯等結構實施設計及優化;最后介紹高爐冷卻水系統、自動化監測與控制系統等公輔配套設施。為高爐實現綜合長壽指標提供了系統性改進方案。

1? 工藝技術指標與設計特點

1.1? 工藝技術指標

高爐主要工藝技術指標如表1所示。

1.2? 設計特點

高爐本體是高爐煉鐵最重要、最核心的關鍵工藝單元。爐體設計對象包括高爐爐型、高爐內襯、高爐鋼結構、爐體設備等,設計理念包括長壽技術等。我國高爐壽命很短且很不均衡,平均壽命僅為5~10年,與國外相比有一定差距。1 380 m3高爐爐體系統以“高效、優質、長壽、低耗、清潔”為設計理念,采用實用、成熟、可靠的技術進行設計。主要設計特點如下:

(1)采用綜合長壽技術,使高爐不中修達到一代爐齡12年;

(2)優化高爐爐型,爐型適當矮胖,減小爐身角及爐腹角,適當加大爐缸高度和直徑,適當加深死鐵層深度;

(3)采用國產優質耐火材料,爐缸、爐底采用“炭質+陶瓷杯復合爐缸爐底”結構;

(4)采用全冷卻壁薄壁爐襯和爐腹以上磚壁一體化結構,在爐腹、爐腰及爐身下部關鍵區域采用雙排管冷卻設備及冷卻水系統;

(5)爐底水冷管和冷卻壁采用軟水密閉循環冷卻水系統,風口中、小套采用高壓工業水冷卻,大套采用常壓工業水冷卻;

(6)采用完善的自動化檢測系統,設置爐身靜壓力、爐頂煤氣檢測和爐喉料面紅外攝像裝置;

(7)高爐采用自立式框架結構,爐體框架柱距為15 m×15 m,爐殼采用預開孔形式,大幅節省現場施工時間;

(8)高爐設置2個鐵口、22個風口。

2? 高爐本體設計及優化

2.1? 爐型設計及優化

合理的高爐爐型是實現高效、穩產、低耗、長壽的基本條件之一。本工程結合國內外爐型設計發展趨勢及現有高爐設計經驗和生產運行實踐,充分考慮原燃料條件,對高爐爐型進行優化,滿足強化生產需求[2]。

高爐設計有效容積為1 380 m3,有效高度為24 500 mm,高徑比為2.402,爐型適當矮胖,減小爐身角及爐腹角,保持爐況順行、爐型長期穩定。爐缸直徑為8 900 mm,適當加高爐缸高度到3 600 mm,爐缸容積占高爐容積的比例接近16%,增加安全容鐵量,利于活躍爐缸,并使風口前有足夠的風口回旋區,利于煤粉充分燃燒,改善高爐下部中心焦的透氣(液)性,適應大風量和高壓操作,利于提高產量和節能,符合現代高爐發展趨勢[3]。加深死鐵層深度到1 800 mm,約為爐缸直徑的20%,根據首鋼及國內外高爐生產經驗,爐缸、爐底鐵水的流場分布對爐缸壽命至關重要,適當加深死鐵層深度能降低鐵水環流速度,增強鐵水在爐底流動的通透性。從實際停爐后爐缸爐底的侵蝕狀況出發,適當增大死鐵層深度利于爐缸整體冷卻水系統的有效發揮,提高爐缸爐底壽命[4]。

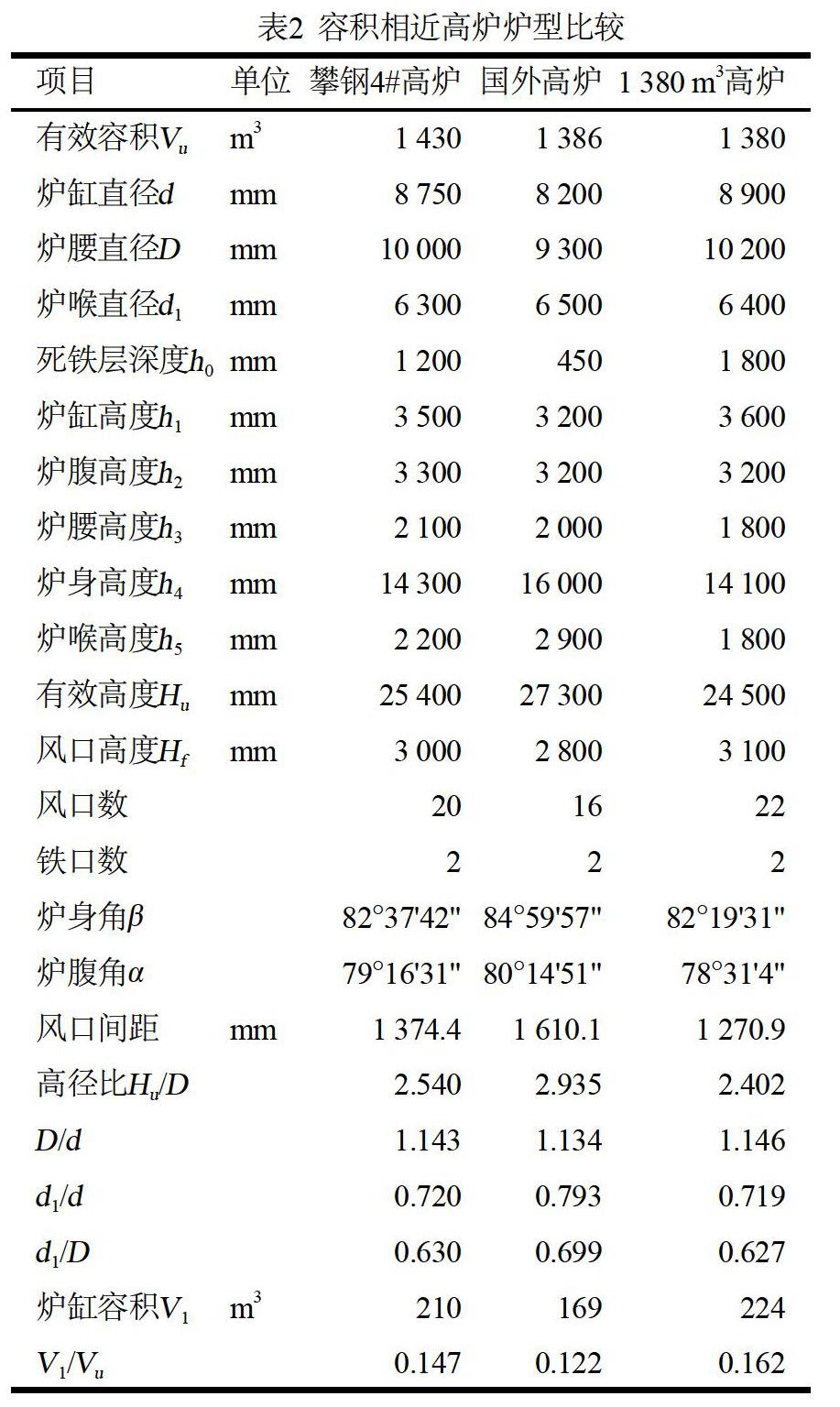

1 380 m3高爐爐型設計與國內外容積相近的高爐對比如表2所示。

2.2? 內襯設計及優化

高爐在高溫、高壓,并承受爐料、鐵水及熔渣等機械和化學作用的條件下工作,受動、靜及沖擊等多種載荷作用,工作條件極惡劣。生產實踐表明,高爐爐缸、爐底和爐腹、爐腰、爐身下部是直接影響高爐壽命的兩組關鍵部位。要實現高爐長壽,首先要從設計上解決這兩組區域的長壽問題。這需要針對高爐原料、爐內冶煉條件及各部位工況,選用合理冷卻設備和冷卻水系統及相應優質的耐火材料。本高爐內襯全部采用國產優質耐火材料。具體配置情況如下。

2.2.1? 爐缸、爐底、鐵口區及風口帶

爐缸、爐底采用“炭質+陶瓷杯復合爐缸爐底”結構。在爐底水冷管中心線以下至耐熱基墩頂面采用耐熱澆注料,爐底水冷管中心線以上至第一層滿鋪炭磚之間采用炭素耐火搗打料。爐底第一層至第三層滿鋪半石墨炭塊(3層×400 mm),第四層滿鋪微孔炭磚(~400 mm)。爐底第五層、第六層采用國產優質陶瓷墊(2層×500 mm)。爐缸、爐底交界處、爐缸環形炭磚由下往上第五層至第十二層采用優質國產大塊超微孔炭磚,爐缸第十三層、第十四層采用微孔炭磚砌筑。爐缸環形炭磚內側采用陶瓷杯壁結構。通過采用爐底水冷管埋于爐底磚下的強冷卻措施,以及炭質爐缸和陶瓷杯的砌筑方式,達到減小侵蝕速率、使高爐長壽的目標。此外,陶瓷杯有利于提高爐缸渣鐵溫度,有利于活躍爐缸。爐缸、爐底內襯耐材配置如圖1所示,經理論分析計算得到的爐缸、爐底溫度分布如圖2所示[5]。

鐵口區采用組合磚砌筑,分別為鐵口框內采用的剛玉質組合磚、環形炭磚處采用的微孔炭質組合磚、陶瓷杯壁處采用的剛玉質組合磚。

在風口區采用剛玉質組合磚結構,其抗渣鐵侵蝕及抗熱震性能好,整體性能好,對風口中套及大套起到良好保護作用。

2.2.2? 爐腹、爐腰和爐身

采用磚壁一體化的薄爐襯結構形式,鑄鐵冷卻壁耐火磚內襯采用冷鑲方式,與冷卻壁砌成一體。爐腹、爐腰、爐身下部采用氮化硅結合的碳化硅磚鑲砌。爐身中部采用燒成微孔鋁碳磚鑲砌。爐身中、上部采用磷酸浸漬高密度粘土磚鑲砌。鑲磚厚度150 mm。鑲磚內表面噴涂一層50 mm保護層。

2.2.3? 爐頂封蓋

爐頂封蓋噴涂耐CO侵蝕能力較強和熱態抗折強度較高的100 mm厚噴涂料。

2.3? 爐體主要設備

2.3.1? 爐體冷卻設備

高爐爐體冷卻設備是高爐爐體結構的重要組成部分,它起到保護爐殼、冷卻和支承耐火材料和維持合理的操作爐型等作用。1 380 m3高爐爐體冷卻設備采用全冷卻壁結構。根據各部位工況及冷卻要求的不同,采用不同材質和不同結構的冷卻設計。

高爐爐缸、爐底第1~4段采用灰鑄鐵(HT-200)光面冷卻壁,第1~3段每段36塊,每塊4根水管,厚160 mm,第4段風口段為22塊,每塊6根水管,厚度從160 mm過渡到250 mm。因冷卻壁鑄造技術提升,此區域冷卻壁較以往設計厚度薄10 mm,既保證使用,又節約投資。

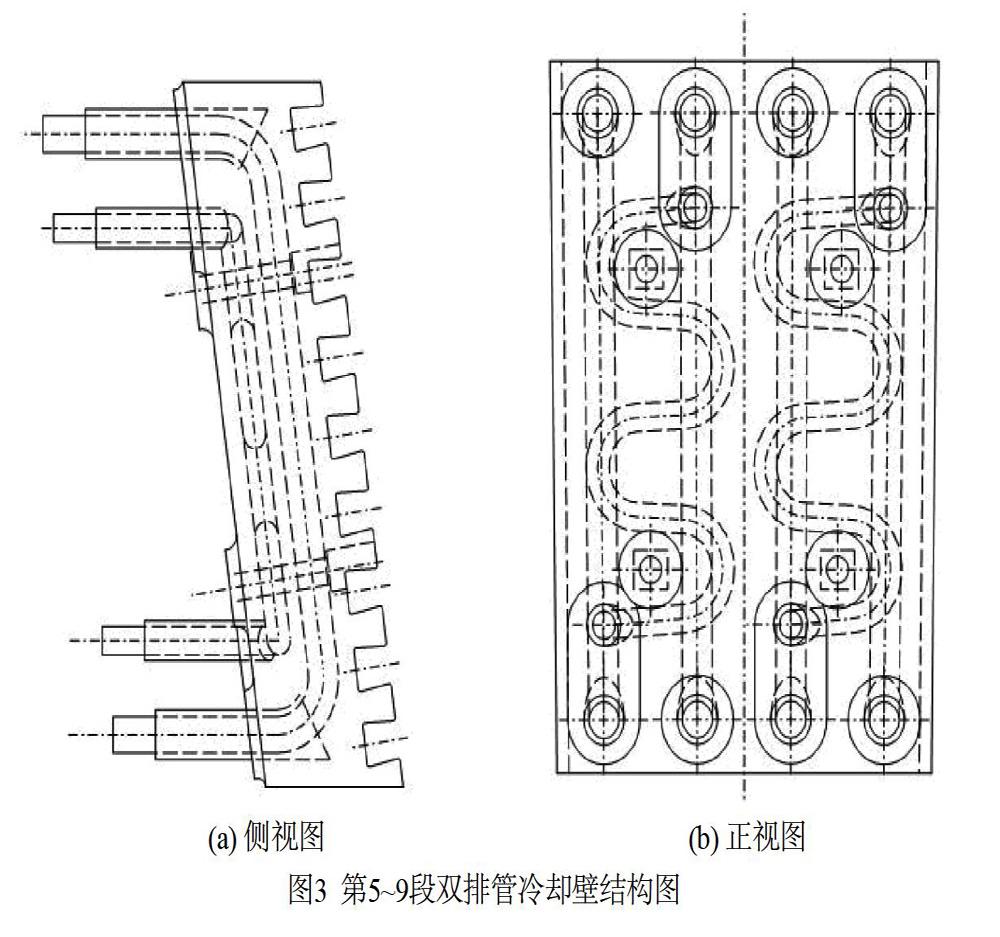

爐腹、爐腰和爐身下部為高爐軟熔帶區域,熱負荷較大,因此設置5段(第5~9段)帶鑲磚的球墨鑄鐵冷卻壁,采用雙排管的冷卻形式(如圖3所示),每段36塊,每塊4根前排水管和2根蛇形后排管,壁厚320 mm,材質為QT400-20;爐身中、上部設5段(第10~14段)帶鑲磚的球墨鑄鐵冷卻壁,采用單排管的冷卻形式,每段36塊,每塊4根前排水管,壁厚245 mm,材質為QT400-20;爐身頂部(即爐喉鋼磚下方)設1段(第15段)“C”型冷卻壁,共32塊,每塊3根水管,壁厚200 mm,材質為QT400-18。第5~14段球墨鑄鐵冷卻壁厚度比以往設計厚度薄5 mm,同樣既保證使用,又節約投資。

風口小套前端長期處于2 000℃以上的高溫作業,受渣、鐵流沖刷和焦炭、煤粉的磨損,極易損壞,設計采用含銅≥99.94%的銅板原料鑄造的貫流式風口小套,冷卻效果好,壽命相比空腔式風口小套長,在風口小套端頭堆焊耐磨合金[6]。風口中套采用銅鋼一體結構。風口大套采用球墨鑄鐵QT450-10鑄造的帶水冷大套。

2.3.2? 爐體其他設備

(1)爐喉鋼磚:爐喉采用條形鋼磚,材質為ZG270-500。

(2)送風裝置:高爐設22套送風裝置,送風支管采用帶波紋膨脹器的結構、無水冷形式。

(3)鐵口框:采用鑄鋼鐵口框,材質為ZG230-450。

3? 冷卻水系統設計

高爐冷卻水系統是維持高爐生產穩定順行、實現高爐長壽的關鍵系統,是現代高爐不可或缺的組成部分。現代高爐爐體由爐頂到爐缸、爐底都采用冷卻結構,以降低耐火材料內襯工作溫度、抑制異常侵蝕和熱應力破壞、保護爐殼。盡管所采用的冷卻水系統和冷卻器結構各有不同,但冷卻水系統的合理配置和穩定運行仍是使現代高爐長壽的重點考慮內容。

高爐設計根據冷卻部位不同和高爐各區域工作特點,設工業水和軟水密閉循環冷卻水系統。

(1)風口中套、小套等采用高壓工業水冷卻,水量為1 140 m3/h,水壓為1.6 MPa,進水溫度≤35℃,溫升≤5℃,其中風口小套水量為660 m3/h,風口中套水量480 m3/h,連續循環使用。

(2)常壓工業水,水量為400 m3/h,水壓為0.6 MPa,進水溫度≤35℃,其中風口大套水量270 m3/h,連續循環使用,溫升≤1℃;常壓軟水備用水量:130 m3/h,爐役后期連續使用,溫升≤8℃。

(3)爐底水冷管、爐體冷卻壁等處采用中壓軟水閉路循環系統冷卻,水量為3 130 m3/h,水壓為0.75 MPa,進水溫度≤45℃,溫升7~10℃,連續循環使用。其中包括:第1~15段冷卻壁前排管用水2 554 m3/h,爐底水冷和5~9段冷卻壁后排管用水576 m3/h。軟水系統補水量:正常9.4 m3/h,最大31.3 m3/h,補水壓力≥0.6 MPa。工藝系統管路阻損:0.25 MPa。

(4)爐役后期爐皮噴水冷卻濁循環系統(考慮預留):水量為500 m3/h,水壓為0.5 MPa,進水溫度≤35℃。

(5)安全用水系統:軟水密閉循環系統的安全供水采用事故柴油泵,供水量為正常供水量的50%,供水壓力與正常時相同。高爐工業凈環事故水除設有Q=750 m3/h柴油機事故泵外,柴油機事故泵啟動前事故用水利用高爐事故水塔,使用時間約10 min。

軟水密閉循環冷卻水系統工作流程為:經循環泵加壓后的軟化水通過兩路DN600的供水總管送到高爐爐基處,每路軟水再分成兩個子系統:

第一個子系統由兩根DN300的供水支管供給爐底供水環管,經爐底水冷管和第5~9段冷卻壁后排管后進入后排管回水環管,然后回水經兩根DN300回水支管返至爐頂平臺DN600的回水總管,再經脫氣罐脫氣后回水至泵房。

第二個子系統由兩根DN600的供水支管供給冷卻壁供水環管,經第1~15段冷卻壁前排管后進入爐頂平臺下DN600回水環管,然后回水經兩根DN600回水支管返至爐頂平臺DN600回水總管,再經脫氣罐脫氣后回水至泵房。

系統冷卻水回路上設有脫氣罐和膨脹罐,軟水流經脫氣罐時由于水速急劇降低,水中夾帶的氣泡會上浮并聚集,最終通過設在脫氣罐上的自動排氣閥排出。回水管路上設膨脹罐(置于爐頂平臺),膨脹罐上部充填氮氣,作用是保證軟水系統保持一定壓力,防止外界氣體進入管路,也使軟水具有一定欠熱度,提高冷卻可靠性[7]。

4? 自動化檢測及控制

為確保高爐穩定生產,降低原燃料消耗,延長高爐壽命,設置爐體自動化檢測及控制系統,為高爐冶煉操作人員提供準確可靠的參數和信息。

4.1? 高爐檢測及控制裝置

在爐缸、爐底,主要沿爐缸多個方向設置爐襯熱電偶,共119個。

為準確檢測爐體各段冷卻壁運行狀況,在各鑄鐵冷卻壁上設置熱電偶,共54個。煤氣上升管設置4個熱電偶,其檢測溫度與爐頂噴水降溫裝置連鎖,用于控制爐頂煤氣溫度和保護爐頂設備。爐喉封板處設置1臺爐內料面紅外攝像裝置[8]。

4.2? 冷卻水系統檢測及控制裝置

在高爐冷卻水系統中各區、各段進出軟水管路上設熱電偶、壓力計、流量計,用于檢測進、出水溫度、溫差、壓力、壓差、流量。軟水密閉循環系統中設膨脹罐,并在其上設液位計,根據液位變化在線判斷系統是否漏水。

為檢測方便,在水系統主要管路、重點冷卻設備上設置現場壓力表,以便生產巡檢、檢修使用。

5? 結語

(1)采用綜合長壽技術,以“高效、優質、長壽、低耗、清潔”為設計理念,對1 380 m3高爐本體實施了優化設計。高爐爐型得到了優化,對內襯采用了國產優質耐火材料,通過對爐缸、爐底采用的“炭質+陶瓷杯復合爐缸爐底”結構,采用全冷卻壁薄壁爐襯和爐腹以上磚壁一體化結構等,使高爐不中修達到一代爐齡12年。

(2)高爐綜合長壽技術是一項系統工程。它不僅包括長壽設計本身,還與高爐裝備制造質量、耐火材料質量、施工質量以及生產操作維護、管理水平緊密相關。操作、維護也是影響高爐壽命的重要因素。在合理耐材結構、先進冷卻水系統和完善的自動化檢測及控制的基礎上,高爐操作應以長期穩定、順行為方針,活躍爐缸,保持渣鐵良好的物理熱和流動性。同時,加強高爐自動化檢測的實時監控狀況,對嚴重侵蝕區域實行有針對性的快速修補技術(如噴補、壓漿等),實現質量控制。

參考文獻

[1] 錢世崇, 程樹森, 張福明, 等. 首鋼遷鋼1號高爐長壽設計[J]. 煉鐵, 2005, 24(1): 6-9.

[2] 張福明, 黨玉華. 我國大型高爐長壽技術發展現狀[J]. 鋼鐵, 2004, 39(10): 75-78.

[3] 張賀順, 溫太陽, 陳軍. 首鋼高爐長壽維護實踐[J]. 煉鐵, 2009, 28(6): 21-24.

[4] 毛慶武, 張福明, 姚軾, 等. 首鋼高爐高效長壽技術設計與應用實踐[J]. 煉鐵, 2011, 30(5): 1-6.

[5] 郝素菊, 蔣武鋒, 方覺. 高爐煉鐵設計原理[M]. 北京: 冶金工業出版社, 2003.

[6] 項仲庸, 王筱留. 高爐設計: 煉鐵工藝設計理論與實踐[M]. 北京: 冶金工業出版社, 2007.

[7] 宋木森, 于仲潔, 鄒祖橋, 等. 武鋼高爐長壽技術的開發研究[J]. 鋼鐵, 2000, 35(7): 5-9.

[8] 李林, 臧若愚, 曹源, 等. PLC在首鋼遷鋼4000m3高爐煤氣干法除塵監控系統的應用 [J]. 工業技術創新, 2014, 1(3): 311-313.