淺談產品噴嘴去毛刺的方法

徐旻熹

摘? ?要:毛刺-在金屬行業奮斗過的人一定對它不陌生,在金屬制品加工過程中,它是無處不在的,不論你采用多么高級的精密的設備,它都會伴隨產品一起誕生。所謂毛刺,主要是材料的塑性變形而在被加工材料加工邊緣生成的一種多余的鐵屑,尤其是延展性或者韌性較好的材質,特別容易出現毛刺,而恰恰毛刺問題又是金屬加工行業到目前為止工程師們無法解決的難題之一。本文以適應于對產品噴嘴中小孔里的毛刺不易去除的特點,以不同規格噴嘴為契機,經過生產驗證,淺談產品噴嘴去毛刺的方法。

關鍵詞:噴嘴? 研磨? 磨料流? 去毛刺

中圖分類號:TG662? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-098X(2020)03(a)-0074-02

通過機械加工的鉆屑方法得到的噴孔,通常會出現噴孔存在毛刺的問題,毛刺的存在會導致產品噴嘴噴油孔的流速下降,進而影響整個發動機的整體性能;在一定壓力下出現的毛刺脫落而造成的噴油嘴工作惡化使得發動機工作異常從而造成整臺發動機故障甚至停車,對整機工作造成極大的損害。XX產品在外場試驗中就出現了由于噴嘴毛刺的問題導致試驗失敗且讓整型產品全部返廠,對公司造成了極大的損失。基于此,研究產品噴嘴去毛刺的方法也成為了本次研究的課題。

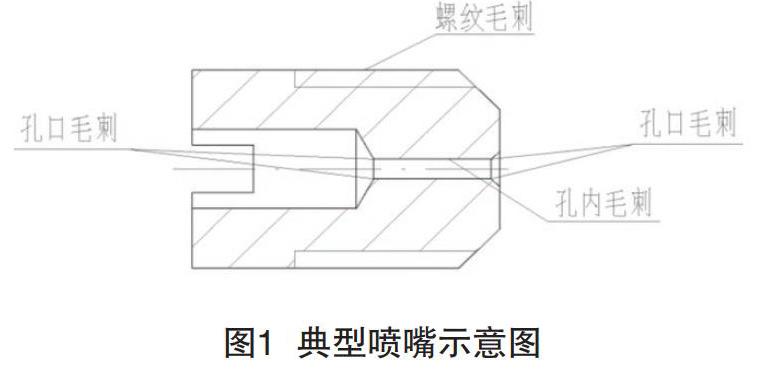

1? 噴嘴結構及毛刺的分布

如圖1所示,噴嘴主要由一個外螺紋,一處小孔,一處大孔及2處倒角組成,而毛刺的分布主要在螺紋端,孔口處及孔內。而螺紋毛刺的去除方法在去毛刺操作指導說明書文件中有詳細說明該文不提及。則主要研究方向在于孔內毛刺及孔口毛刺的去除。

2? 孔口毛刺去除方案的確定及試驗

2.1 確定孔口毛刺的去除方法

油嘴孔口一般為一處倒角(錐面),而毛刺的產生一般是在加工中鉆削而產生的殘留鐵屑,根據噴嘴的材料2Cr13為鋼材(公司幾型產品中的油嘴均為該材料),我們確定了以下3種方法進行工藝試驗。

(1)在完成油嘴鉆鉸孔加工后用夾布膠木錐形心棒在研磨器上去除口孔毛刺,并用20倍放大鏡檢查孔口毛刺的狀態;

(2)在完成油嘴鉆鉸孔加工后用錐度油石去除口孔毛刺,并用20倍放大鏡檢查去毛刺的狀態;

(3)在完成油嘴鉆鉸孔加工后用帶刃的旋轉刮刀去除孔口毛刺,并用20倍放大鏡檢查去毛刺狀態;

2.2 孔口去毛刺的試驗結果

根據2.1條確定的3種方法對某型產品中的發動機噴嘴進行了去毛刺試驗,分別出現3種結果。

(1)用夾布膠木錐形心棒對孔口毛刺進行去除,結果毛刺并未去除干凈且粗糙度明顯無法達到設計要求的粗糙度要求(通常要求為Ra1.6)。

(2)用錐度油石對孔口毛刺進行去除,結果顯示毛刺去除較為干凈且粗糙度較好。

(3)用帶刃的旋轉刮刀去除孔口毛刺,結果顯示毛刺依然存在且周邊出現多余的坑點及塌邊。

2.3 孔口去毛刺的結論

根據上述實驗可以看出,用錐度油石對孔口毛刺進行去除的效果最為理想,可以分析為以下部分。

(1)由于夾布膠木棒的硬度較軟,無法將附著在孔口處的毛刺完全去除,無法達到理想的效果,且夾布膠木棒無拋光的效果使得孔口粗糙度不理想。

(2)用帶刃的旋轉刮刀對毛刺進行去除,由于刃口較為鋒利,在去除毛刺過程中容易將孔口劃傷而造成塌邊且會形成新的毛刺,且粗糙度無法達到預期要求。

(3)用錐度油石對孔口進行毛刺的清理,油石的硬度軟硬適中可以將毛刺去除且油石有拋光的功能可以對提高孔口粗糙度有所幫助。

根據分析,用錐度油石對孔口粗糙度進行清理為現有條件下的最佳方案且成本低廉容易制作。

3? 孔內毛刺的去除

3.1 孔內毛刺的產生原因分析

油嘴孔內毛刺產生原因主要是在鉆削過程中,刀具所殘留的鐵屑遺留在孔內和在去除孔口毛刺時由于毛刺的內翻而造成孔內有毛刺的附著。由于油嘴孔普遍較小,對孔內毛刺的去除增加了很多困難。

3.2 孔內去毛刺的方法確定

根據噴嘴孔內毛刺的產生情況及我公司的實際設備情況,確定了由研磨來去除孔內毛刺的方法。

研磨是通過研具在一定壓力下與加工面作復雜的相對運動而完成的。研具和工件之間的磨粒與研磨劑在相對運動中,分別起機械切削作用使磨粒能從工件表面上切去極薄的一層材料從而得到極高的尺寸精度和極細的表面粗糙度。而我們的目的就是在這種相對運動中將附著在孔內的毛刺去除從而達到去除毛刺和拋光孔壁的作用。

3.3 工具的選擇

3.3.1 研具的選擇

噴嘴孔的特點是孔普遍較小且長度不一,若使用一般的研磨芯棒難以制作且容易將孔做大影響流量,根據該特點我們制作了一種彈性芯棒,這種開口芯棒有較強的彈性不易將孔劃傷且有較大的附著面積容易將毛刺去除。(見圖2)

開口芯棒需要使用低碳鋼進行制作以保證它具有一定的彈性且硬度不能高于油嘴本身,若高于油嘴本身則容易造成尺寸變化從而影響整臺發動機流量的變化。

在制作中發現若噴嘴孔在Φ0.8以上的情況下,這種芯棒可以制作,若噴嘴孔在Φ0.8以下時,這種芯棒就無法制作了,所以在這種情況下我們選擇了用鋼絲與絨布配合的方式進行毛刺的去除。

3.3.2 研磨介質的選擇

研磨介質在我公司普遍以金剛砂和研磨膏為主,金剛砂的顆粒度較大主要用于粗研零件不適用與噴嘴毛刺的去除,所以我們選擇研磨膏作為研磨介質。

研磨膏分為以下幾種:

粗磨100#-150#;精磨240#-320#;拋光600#-1000#;鏡面2000#-8000#

根據研磨膏的分類我們選擇了800#研磨膏(主要用于拋光)作為研磨介質。

3.3.3 轉速的確定

在進行研磨去毛刺的過程中,轉速不易過高,若轉速過高會造成相對運動過快而導致孔尺寸的變化。在試驗過程中我們選擇的研磨機轉速范圍為(230r/min-1400r/min),在研磨中我們選擇400r/min作為實際加工轉速來進行試驗。研磨時間為1~2min。

3.4 試驗結果

3.4.1 用彈性芯棒去毛刺的方法與結果

以開口研磨棒作為研具在介質為800#研磨膏且轉速為400 轉/min的情況下對噴嘴孔為Φ1的孔進行研磨的情況如圖2所示。

該圖片(見圖3)為零件放大20倍后所觀察的結果,可以看出孔內已經沒有毛刺的存在且粗糙度也較好,剖開分解后對粗糙度進行了測試,粗糙度在Ra1.0達到了噴嘴孔的粗糙度(Ra1.0)要求。

3.4.2 用鋼絲及絨布條去毛刺的方法與結果

第一步:以鋼絲作為研具在介質為800#研磨膏且轉速為400 轉/min的情況下對噴嘴孔為Φ0.4的孔進行研磨。

第二步:將絨布條切成小條放入孔內進行拉扯將孔內毛刺帶出。且絨布具有對孔壁的拋光作用能夠進一步的提高工件粗糙度。且研磨完后孔壁內會附著研磨膏殘留的金剛砂粒,用絨布可以將金剛砂粒帶出。

上述工作完成后對噴嘴孔進行沖洗,以保證沒有殘留的鐵削在孔內滯留。

4? 結論

在普通設備及條件下,上述方法可以做到對各種不同類型的噴嘴毛刺的去除,且成本低廉,加工效果好,解決了長期以來困擾的毛刺問題從而使發動機性能更加穩定。但該種方法只適用于小批量生產且去毛刺效果并不十分穩定。所以經過資料的查閱對噴嘴去毛刺工藝進行了以下延伸。

5? 液流工藝

經過翻閱資料及對外單位現場的考察,發現了一種能夠更好更快的去除毛刺的方法,該方法稱為液流工藝也被稱作磨料流技術。

5.1 磨料流原理介紹

磨料流加工方法的工作,在磨料流加工過程中工件被安裝在夾具中,兩者形成通道,放置于上下磨料缸形成的工作空間中,在加工過程中,呈粘彈性的磨料在壓力的作用下,流過工件、夾具形成的通道,依靠磨料的微切削刃,對工件待加工表面進行研磨,達到去除毛刺的目的

5.2 磨料的選擇

流體磨料時磨料流加工工藝的微切削刃,在壓力的作用下以一定的壓力流過待加工面,實現對工件待加工表面的加工。這種磨料流是一種高分子聚合物與磨砂磨料以一定的比例進行混合而組成的半固態的物體。不同載體的粘度,磨砂種類,磨粒大小,可以產生不同的效果。磨料依加工物的形狀,材質,加工目的有各種不同的規格。

5.3 液流工藝的優點

液流工藝可以通達零件復雜而難以進入的部位;拋光表面均勻、完整;批量零件的加工效果重復一致。這些加工特點使零件性能改善,壽命延長,同時減免繁雜的手工勞動,大大降低了勞動強度。

6? 結語

綜上所述,本文對噴嘴去毛刺進行了分析,對于軍品小批量多品種的形態提出了一個安全可靠的對小孔孔口和孔內毛刺去除的方法并應用到實際生產中。解決了一直困擾現場生產質量的難題使得返修率大大減小為公司解約了成本。通過對該課題的分析了解了液流工藝的原理及優點,使得思維更加的開闊對以后解決大批量零件的毛刺去除提供了方法。

參考文獻

[1] 胡學弘,許方君.去毛刺常用方法分析[J].科技創新與應用,2014(6).

[2] 劉婷.發動機噴油嘴去毛刺工藝的研究[D].長安大學? 2014.

[3] 張惠生.機械零件去毛刺工藝的現狀與發展[J].北京建筑工程學院學報,2001(17).