某工程機械傳動系統用主軸斷裂原因分析

姚 良, 徐浩杰, 劉 麗

(蘇州邁拓金屬檢測服務有限公司, 蘇州 215126)

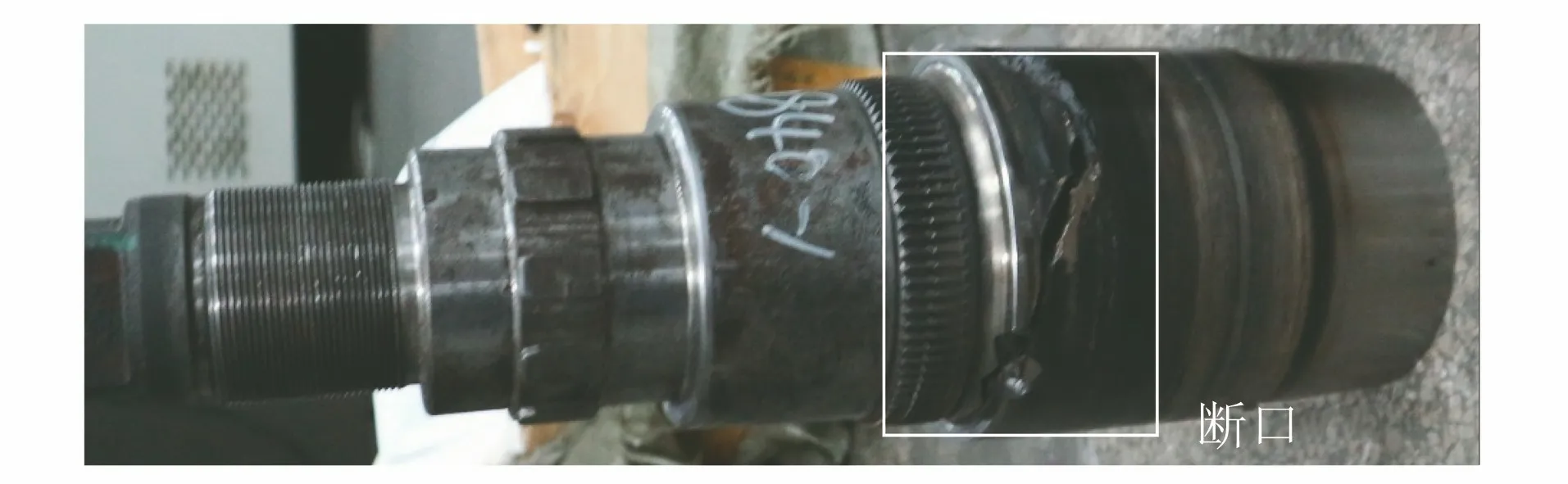

某工程機械傳動系統主軸為高速旋轉軸,在使用過程中發生了斷裂,其正常使用周期為0.5 a(年),但該軸僅使用70 d(天)就發生了斷裂。主軸材料為17NiCrMo6-4鋼,調質后表面局部滲碳處理,調質硬度要求為260~300 HB。該主軸的生產工藝流程為:原材料下料→鍛造→粗車→調質→半精車→局部滲碳淬火→精加工→產品。該主軸全長500 mm,在直徑較大(φ140 mm)的一端上有軸套,軸套壁厚約2.5 mm,材料為45鋼,內壁鍍了一層黃顏色的合金。主軸斷裂位置如圖1所示,斷口位于直徑較大處,在軸套覆蓋區內。為找出主軸斷裂原因,筆者對其進行了一系列檢驗和分析,以期類似事故不再發生。

圖1 斷裂主軸宏觀形貌Fig.1 Macromorphology of the fractured main shaft

1 理化檢驗

1.1 宏觀分析

圖2 斷口及周邊宏觀形貌Fig.2 Macro morphology of the fracture and its periphery: a) the fracture; b) surface around the fracture; c) inside of the shaft sleeve

主軸斷口宏觀形貌如圖2所示,可見斷口上有明顯的疲勞條帶,并且有與軸套內側合金鍍層一樣顏色的物質附著在斷口上,斷口周圍表面靠近斷口處呈藍色,有沿周向的明顯磨損痕跡,同時在軸套內側表面也發現大量磨損痕跡。軸套靠近斷口一端內側的合金大部分已掉落,另外一側的合金也有嚴重磨損,軸套同樣高度不同部位厚度有明顯差別,厚度最大差異達到0.4 mm。

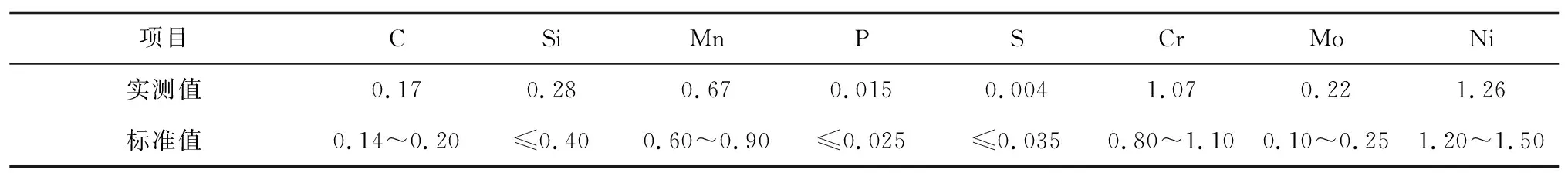

1.2 化學成分分析

在斷口附近取樣,制作滿足尺寸要求的光譜試樣,依據GB/T 4336—2016《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》,采用SPECTRO直讀光譜儀分析主軸的化學成分,結果如表1所示。可見其化學成分符合BS EN 10084:2008《滲碳鋼交貨技術條件》中對17NiCrMo6-4鋼的成分要求。

1.3 金相檢驗

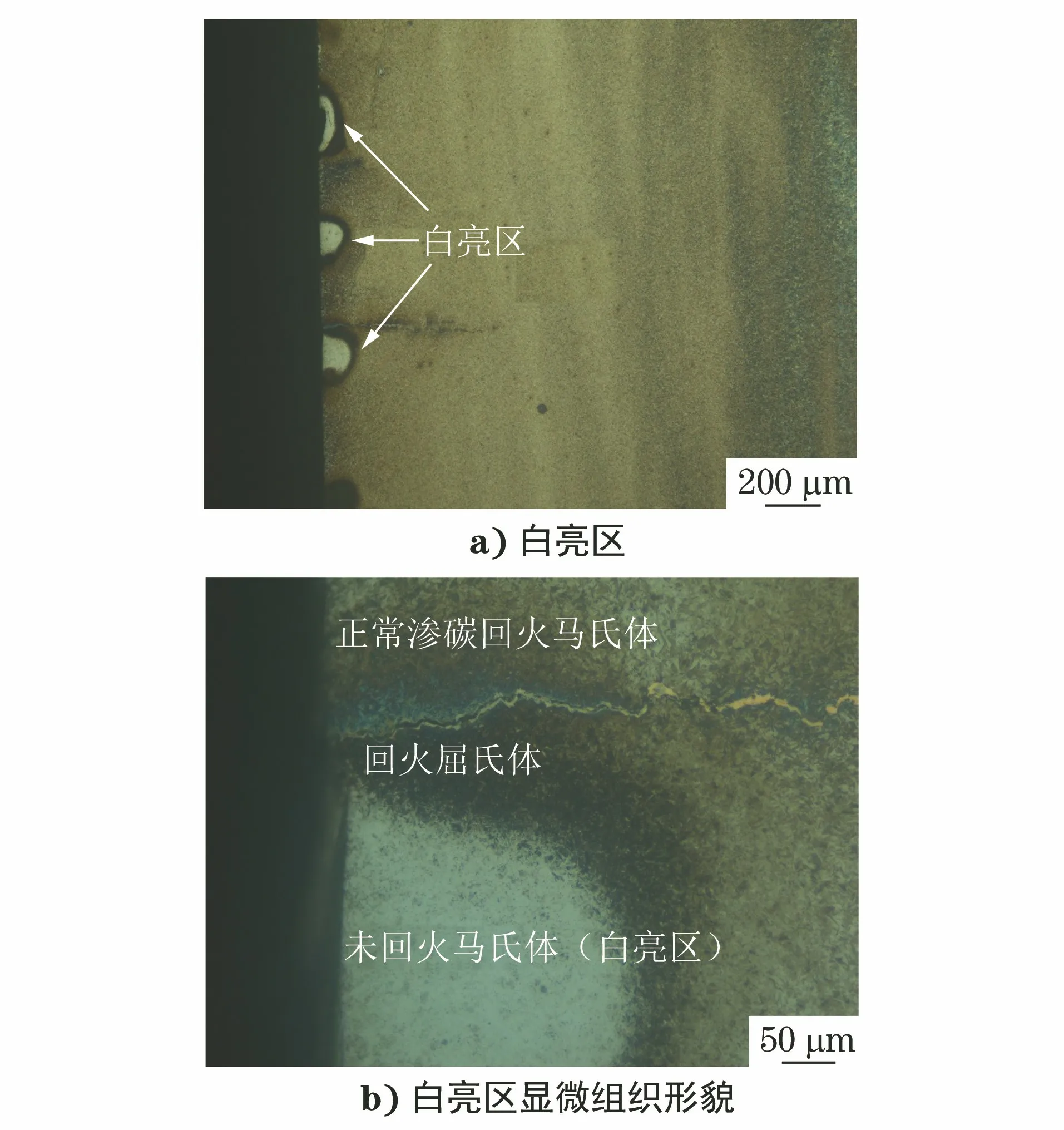

在疲勞源附近取樣進行金相檢驗,采用4%(體積分數)的硝酸酒精溶液浸蝕,發現斷口附近圓周表面有較多白亮區,白亮區深度為100~200 μm,呈不均勻分布,周圍被一圈黑色所包圍,白亮區分布位置與表面磨損痕跡位置相對應。在其中一個白亮區邊上發現一條裂紋,裂紋從白亮區邊緣黑色區域起源,并向內部擴展,擴展方向與斷口方向平行。裂紋里發現有明顯黃色物質填充,與軸套內側合金顏色一致。疲勞源區的顯微組織形貌如圖3所示,可見白亮區顯微組織為二次淬火形成的未回火馬氏體,周圍黑色區域為原滲碳表層回火馬氏體繼續回火形成的回火屈氏體[1-2],表面滲碳組織為回火馬氏體,為正常滲碳后的顯微組織。見圖3。

表1 主軸的化學成分(質量分數)Tab.1 Chemical compositions of the main shaft (mass fraction) %

圖3 疲勞源區顯微組織形貌Fig.3 Microstructure morphology of the fatigue source area: a) white bright area; b) microstructure morphology of the white bright area

1.4 硬度測試

使用型號為DIA TESTER 2RC的WOLPERT硬度計,在主軸心部取樣進行橫截面硬度測試,標尺選用HBW2.5/187.5,加載時間15 s,測試結果分別為266,261,272 HBW,平均值為266 HBW,滿足圖紙規范要求260~300 HB。使用維氏硬度計在金相試樣上分別測試白亮區及旁邊正常顏色區的硬度,白亮區硬度為790 HV1,正常區域為737 HV1,進一步證明白亮區的顯微組織為發生了二次淬火后的未回火馬氏體。

1.5 微觀分析及能譜分析

在斷口疲勞源區及擴展區取樣進行微觀分析,如圖4和圖5所示,可見疲勞源區斷口上覆蓋明顯的附著物,不能觀察到清晰的斷口形貌。擴展區能觀察到疲勞輝紋。用能譜儀(EDS)分析覆蓋在斷口上的附著物及軸套內側合金成分,結果見表2,可見這兩個區域的元素及含量基本一致,主要元素為銅、錫、鉛、鐵。

2 分析與討論

圖4 疲勞源區微觀形貌Fig.4 Microstructure morphology of the fatigue source area

圖5 疲勞擴展區條帶微觀形貌Fig.5 Microstructure morphology of the fatigue growth area strip

表2 EDS分析結果(質量分數)Tab.2 EDS analysis results (mass fraction) %

由以上理化檢驗結果可知,斷裂主軸的化學成分、滲碳熱處理顯微組織和調質硬度均未見異常,宏觀分析及微觀分析發現主軸斷口呈現明顯的疲勞斷裂特征,明顯可見疲勞源區、擴展區和瞬斷區,斷裂發生在主軸與軸套配合部位的邊緣,各自配合區域表面均磨損嚴重,主軸斷口周圍呈現明顯的磨損痕跡以及藍色條帶,軸套內鍍層已多處脫落,軸套同樣高度沿圓周方向不同部位厚度有明顯差別,厚度最大差異約為0.4 mm,說明主軸與軸套形成了偏磨,并且磨損過程比較劇烈,在表面產生了高溫氧化[3-4]。金相檢驗發現斷口有多處白亮區,白亮區形成原理類似于磨削燒傷,劇烈的磨損使局部表面產生高溫[5-6]。當溫度超過奧氏體化開始溫度Ac1時,零件表面局部重新奧氏體化,使得局部區域發生二次淬火,形成未回火馬氏體,由于其不容易被腐蝕而形成白亮區。緊挨白亮區的周圍沒有磨損,為白亮區高溫的熱影響區,溫度低于Ac1,使得表層的滲碳淬火回火馬氏體繼續分解,轉變為黑色的回火屈氏體,回火屈氏體的比容小于馬氏體,所以在白亮區周圍引起體積收縮而呈拉應力狀態[7],當拉應力超過材料的強度時,便會產生微裂紋。微裂紋生成以后,主軸仍然繼續進行高速旋轉,與軸套內壁鍍層的摩擦,使得軟的鍍層發生黏著轉移,有些直接進入裂紋內部,隨著裂紋的擴展,鍍層進入得越來越多,也越來越深。白亮區周圍形成的裂紋作為疲勞源,在主軸高速旋轉使用過程中逐漸擴展直至主軸斷裂。

3 結論及建議

該主軸的斷裂模式為疲勞斷裂,主軸和軸套的偏磨使得主軸表面磨損嚴重,磨損造成的溫度升高超過奧氏體化溫度,冷卻后形成了局部未回火馬氏體的白亮區,在白亮區周圍溫度較低的回火區域萌生的裂紋成為疲勞源,在主軸高速旋轉過程中裂紋擴展直至主軸發生斷裂。

建議檢查軸和軸套不正常磨損的原因,如軸和軸套組裝是否存在偏心異常、軸是否存在殘余應力而引起變形,同時應特別關注運行時的潤滑條件是否有異常,避免同類斷裂事故再次發生。