跨坐式單軌交通軌道梁定位測量及線形檢測方法探討

張銀虎

(中鐵工程設計咨詢集團有限公司,北京 100055)

1 概述

跨坐式單軌是一種中等運量的軌道交通系統[1]。其車輛采用橡膠車輪,跨行于梁軌合一的軌道梁上;除走行輪外,在轉向架的兩側尚有導向輪和穩定輪,夾行于軌道梁的兩側。相較于常規城市軌道交通的高架橋梁,跨坐式單軌交通軌道梁既是承重構件,又是引導單軌列車運行的軌道。作為單軌列車的運行基礎,軌道梁安裝定位精度是決定列車能否高速穩定運行的關鍵。其中,橋墩蓋梁中錨箱(對于連續剛構體系則是軌道梁梁端定位點)的定位精度是軌道梁安裝精度的關鍵。對于跨坐式單軌交通軌道梁架設安裝,已有許多學者進行了相關研究,譚立新等闡述了軌道梁拼裝及體系轉換的作業流程和調整原則[2-3],李小果對軌道梁架設調整測量的內容及方法進行了研究[4]。

依據跨坐式單軌交通施工及驗收要求,架設完成后的軌道梁應連接成連續、平直、圓順的線路[5-6],以確保列車的安全平穩運行。在軌道梁線形檢測方面,現行的《城市軌道交通工程測量規范》中僅提出了相應的測量允許誤差要求,尚無明確的測量方法和作業技術要求。

在對國內跨坐式單軌交通項目技術調研和分析研究的基礎上,結合高速鐵路軌道工程測量控制及線形檢測的相關技術[7],提出了基于“軌道梁基礎控制網”的軌道梁定位測量和線形檢測新方法,總體技術路線如下:

(1)軌道梁架設作業前,在線路兩側布設軌道梁基礎控制網,采用自由測站邊角交會的方法進行平面測量,采用精密幾何水準測量的方法進行高程測量,建立一套相鄰點位相對精度小于±1.5 mm的高精度三維控制網。

(2)軌道梁架設安裝時,基于測設完成的軌道梁基礎控制網,用自由設站邊角交會的方法進行全站儀設站,再對錨箱定位點及軌道梁定位點進行放樣測量。

(3)對放樣點測量設備進行改進,研發了一套精密對中基座,以提高放樣點的定位精度。

(4)軌道梁架設完成后,基于軌道梁基礎控制網,對成橋后軌道梁的平面位置、高程以及工作面線形進行檢測和評價。

2 軌道梁基礎控制網測量方法研究

2.1 控制網布網方法

(1)常規導線測量方法

在精密導線網的基礎上測設施工導線加密網,作為軌道梁下部結構施工的基礎控制網。施工導線加密網一般沿線路進行敷設,測量網形近似為直伸附合導線。

受觀測網形和數據平差計算方法的限制,導線點的相對精度較低(±8 mm)[5],且導線形式也會造成測量過程中粗差不易被發現和測量誤差的累積。在后續軌道梁定位測量時,錨箱和軌道梁梁端定位點的測量放樣精度也很難提高。

另外,跨坐式單軌交通以橋梁結構為主[8-9],橋墩大多設置在市政道路的綠化帶中,施工導線加密網一般直接布設在橋墩兩側市政道路路面。當下部結構及軌道梁施工完成,地面導線點很難保留,無法滿足后續軌道梁安裝定位檢測和運營維護檢測的需要。

(2)新的布網方法

針對施工導線加密網存在的不足,借鑒高速鐵路軌道控制網(CPⅢ)測量方法,對軌道梁下部結構施工控制網測量方法進行了優化,提出了布設軌道梁基礎控制網的新方案:在下部結構施工完成后,采用強制對中標志布點,利用智能型全站儀和精密電子水準儀布設高精度三維網。

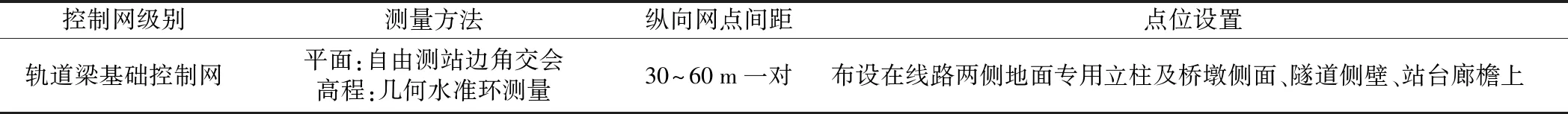

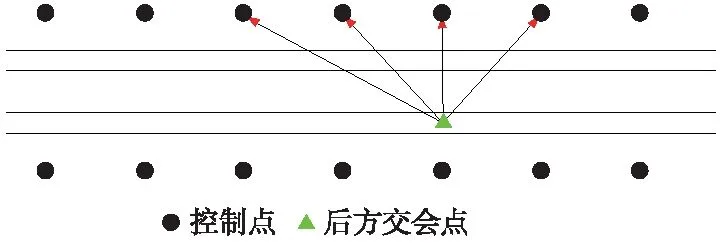

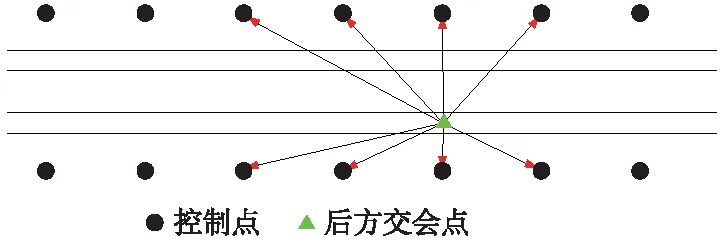

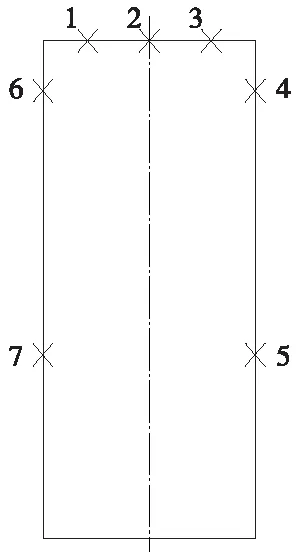

軌道梁基礎控制點沿線路按30~60 m間距成對布設,點位設置在線路兩側穩定的既有構筑物上(如表1所示)。采用自由測站邊角法進行平面測量(如圖1所示),采用精密水準法進行高程測量。

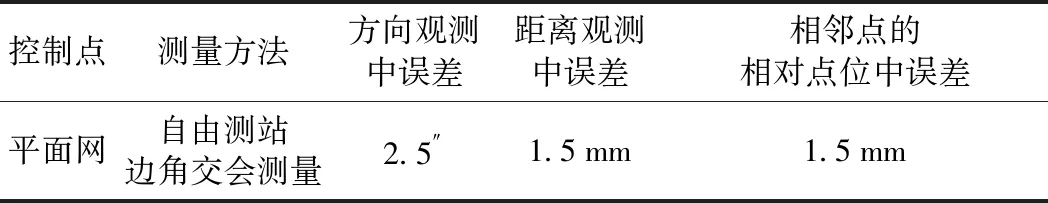

表1 軌道梁基礎控制網布網要求

圖1 自由測站邊角交會測量網形

2.2 控制點布設

結合軌道梁基礎控制網布網方法以及橋梁、隧道、車站等下部結構形式和施工方式[10],提出了軌道梁基礎控制網的點位設置方案。

(1)橋梁段控制點布設

①控制點沿線路成對布設,點對間距30~60 m;

②每一對控制點左右側里程差不宜大于5 m,橫向間距不宜小于6 m;

③一側控制點布設在已施工完成的橋墩側面(在高于地面1 m的位置鉆設橫向孔,用于埋設測量預埋件);

④另一側控制點布設在同側道路面或綠化帶中(采用專用混凝土立柱,在其頂面豎向鉆孔并埋設測量預埋件)。

(2)隧道段控制點布設

在隧道段,軌道梁基礎控制點布設在隧道側墻上。應根據線路設備的設計位置進行綜合比選,選擇結構穩定、高度合適、便于控制網測量的位置進行布點。

(3)車站控制點布設

在高架和地下車站,軌道梁基礎控制點應布設在線路兩側的站臺廊檐或隧道側墻上。

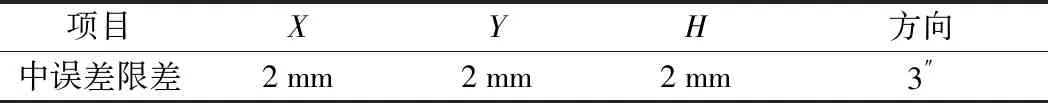

2.3 控制網測量精度指標

(1)錨箱定位安裝

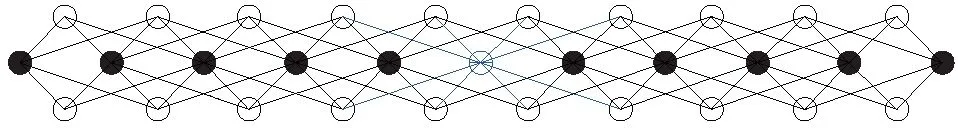

依據《跨坐式單軌交通施工及驗收規范》, 蓋梁、支座、預埋件定位安裝與設計值的允許誤差應符合表2的要求。

表2 蓋梁、支座、預埋件安裝精度要求

由表2可知,錨箱基座板的平面橫縱向定位限差(Δ橫、Δ縱)均為±5 mm,則點位定位限差為

(1)

代入已知數值,Δp=±7.1 mm。

根據工程測量要求,測量誤差應小于與設計值偏差的1/3[5]。錨箱定位精度計算如下。

①取錨箱基座板點位定位限差的1/3作為平面定位測量誤差,取整后確定錨箱基座板平面定位測量允許誤差(為±3 mm);

②取錨箱基座板高程限差的1/3作為高程定位測量誤差,確定錨箱基座板的高程定位測量允許誤差(為±2 mm)。

(2)平面測量精度指標分析

軌道梁基礎控制網平面測量采用自由測站邊角交會法,其測量精度應滿足錨箱定位安裝測量放樣的要求。結合錨箱定位測量精度指標分析,取錨箱平面定位測量允許誤差的1/2作為軌道梁基礎控制網相鄰點的相對點位中誤差限差(1.5 mm)。

軌道梁基礎控制網與高速鐵路CPⅢ網平面測量同為自由測站邊角交會網,結合《高速鐵路工程測量規范》相關技術要求,軌道梁基礎控制網相鄰點相對點位中誤差取為高速鐵路CPⅢ網(相對點位中誤差≤1 mm)的1.5倍。因此,對于軌道梁基礎控制網,其平面測量方向觀測中誤差、距離觀測中誤差及其他各項觀測平差計算指標,也按高鐵CPⅢ網的1.5倍設置,如表3、表4所示。

表3 軌道梁控制網平面測量的主要技術要求

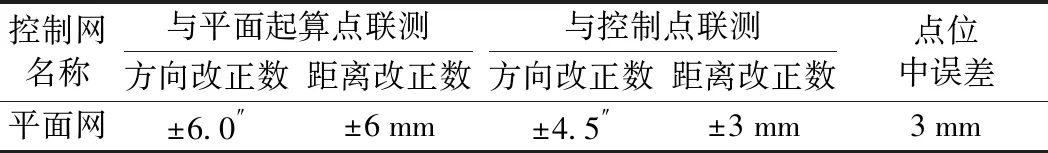

表4 軌道梁控制網平面網約束網平差后的主要技術要求

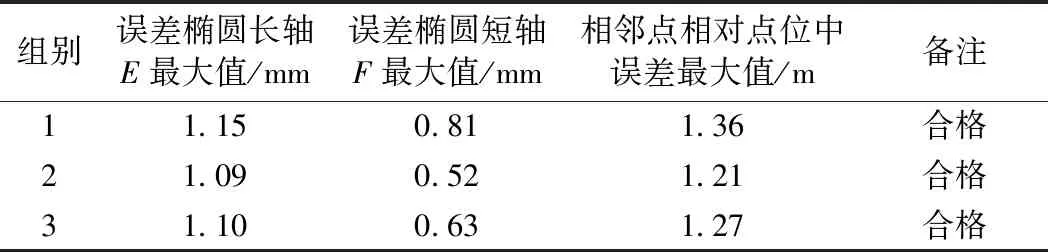

為了進一步驗證表3觀測精度的可靠性,把平面網方向觀測中誤差設計為2.5″、距離觀測中誤差設計為1.5 mm,并增加擾動方向誤差2.5″、測距誤差1.5 mm進行仿真計算。經過三組仿真數據計算,其相鄰點的相對點位中誤差均滿足≤1.5 mm的要求(如表5所示)。

表5 相鄰點相對點位中誤差仿真計算結果統計

(3)高程測量精度指標分析

對于軌道梁基礎控制網,結合錨箱定位的測量精度指標,取錨箱定位高程測量允許誤差的1/2作為軌道梁基礎控制網相鄰點高差中誤差的限差(±1 mm),為高鐵CPⅢ網(相鄰點的高差中誤差≤0.5 mm)的2倍。

城市軌道交通二等水準測量與高鐵精密水準測量的技術要求基本一致,各等級水準測量的區別主要體現在觀測視距的不同。因此,對于軌道梁基礎控制網高程測量,仍采用城市軌道交通二等水準測量的精度等級進行觀測。

3 軌道梁定位測量方法

軌道梁安裝定位時,采用自由設站邊角交會的方法進行全站儀設站,再對錨箱定位點進行放樣測量。

3.1 全站儀自由設站作業方法及精度指標分析

(1)高架橋梁段

在高架橋梁段,全站儀宜架設在橋墩蓋梁頂面,采用單邊控制點自由設站方法[12]對前后橋墩頂的錨箱進行測量定位(如圖2所示)。觀測的控制點數不宜少于4個,且相鄰設站點間應重復觀測3個以上的控制點。

圖2 全站儀單邊控制點自由設站示意

(2)隧道及車站段

在隧道段及車站段,全站儀宜架設在線路中線位置,采用點對控制點自由設站的方法對前后錨箱進行測量定位(如圖3所示)。每個測站觀測的控制點不宜少于4對,相鄰測站重疊觀測的控制點不應少于3對。

(3)全站儀自由設站的精度指標分析

由軌道梁基礎控制網測量精度分析可知,其測量誤差為高速鐵路CPⅢ控制網的1.5倍。對于基于軌道梁基礎控制網的全站儀自由設站的精度指標,其定向坐標中誤差及方向中誤差也取為高速鐵路CPⅢ網的1.5倍,如表6所示。

圖3 全站儀點對控制點自由設站示意

表6 軌道梁基礎控制網全站儀自由設站精度要求

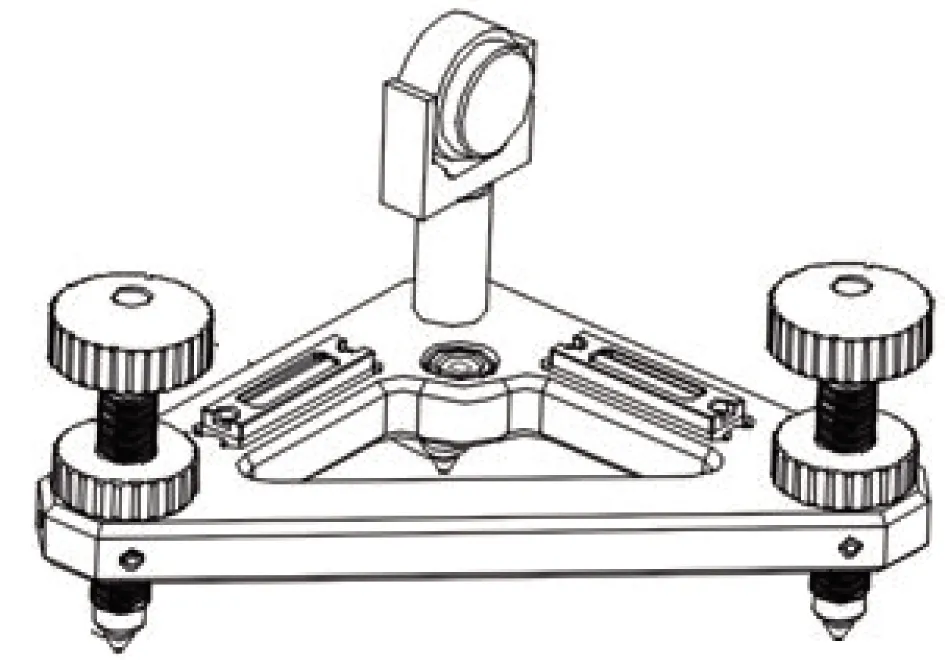

3.2 放樣點測量設備的設計研發

對于錨箱基座板中心點及四角的定位點測量放樣[13],一般采用常規鋁合金棱鏡、對中桿、三角架進行。測量過程中,存在對中桿易彎曲變形、整平精度低、棱鏡高量取精度較差等問題。為了提高錨箱基座板定位點的測量精度,研發了可實現精確對中和整平的精密測量基座(如圖4所示)。

圖4 精密測量基座

精密測量基座包括1個基座板和3個支撐腳(3個支撐腳包括1個對中軸和2個調整腳),頂部安裝有精密測量棱鏡。精密測量基座為不銹鋼材質,各部件之間組裝精度較高(機械加工精度為±0.05 mm)。基座板上安裝有1個圓水準氣泡和2個成90°的管水準氣泡,可實現對基座水平姿態的精確調整控制。

利用精密測量基座進行錨箱基座板定位測量和放樣,可極大地減少測量棱鏡的對中和整平誤差,顯著提高定位點測量和放樣精度。

4 軌道梁線形檢測方法研究

4.1 軌道梁線形檢測內容

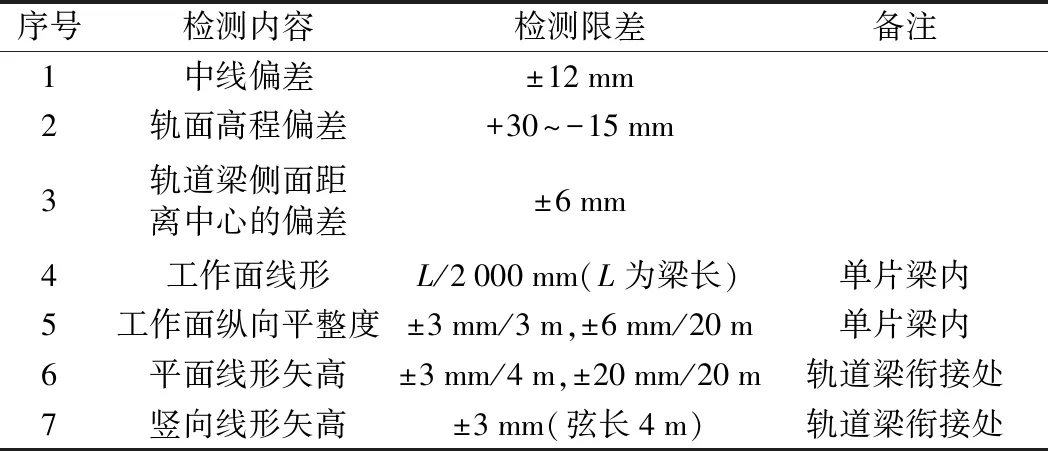

根據單軌車輛類型的不同,跨坐式單軌軌道梁線形檢測的內容亦有所差異[14]。依據《跨坐式單軌交通施工及驗收規范》和《車輛與土建的接口文件》,主要包括軌道梁中線位置、軌面高程、軌面橫坡、走行面垂直度、軌道梁側面距離中心的偏差、工作面(走行面、導線面、穩定面)線形、工作面縱向平整度,以及軌道梁銜接處平面線形矢高、豎向線形矢高、水平面變化率、側面變化率等。以某類型跨坐式單軌為例,其軌道梁線形檢測的主要內容和技術要求如表7所示。

表7 軌道梁線形檢測內容及限差要求

4.2 檢測點布設與測量

(1)檢測斷面及檢測點設置

軌道梁線形檢測作業時,首先在軌道梁上沿線路縱向布設檢測斷面,每個檢測斷面布設7個檢測點(軌道梁頂面布設3個點,內外側面分別布設2個點),如圖5所示。

(2)檢測點測量

檢測點測量時,以軌道梁基礎控制網點為起算點,采用自由設站后方交會的方法進行全站儀設站,觀測控制點3個以上,設站點X、Y、H各分量中誤差≤2 mm,方向中誤差≤3″。設站完成后,進行控制點的坐標不符值檢核,X、Y、H各分量不符值≤2 mm。

圖5 檢測斷面中各檢測點布設位置示意

采用極坐標法對1號~7號各檢測點進行平面和高程測量。每個檢測點應重復測量2次,相鄰測站應有1個斷面進行重疊測量。

4.3 檢測數據處理與軌道梁線形分析

首先結合設計平曲線、縱斷面及軌道梁結構參數,計算出每個檢測斷面7個檢測點的設計數據,然后將檢測點的觀測數據與設計數據進行對比,對軌道梁的架設安裝精度及工作面線形進行檢測分析[16]。

(1)中線偏差分析

結合設計平曲線以及每個檢測斷面2號點的平面測量坐標,計算出2號點與設計線位的橫向偏距,并對軌道梁的中線偏差進行分析。

(2)軌面高程偏差分析

結合設計縱斷面資料以及每個檢測斷面1號、2號、3號點的測量高程值,計算出檢測點的實測高程與設計高程值的偏差,并對軌道梁走行面的高程偏差進行分析。

(3)橫向偏距偏差分析

根據軌道梁實測中心坐標及4號、5號、6號、7號各檢測點的實測坐標,計算出各檢測點與軌道梁中心的橫向偏距,并與設計橫向偏距進行對比分析。

(4)工作面線形分析

根據測點到梁長矢距實測值與設計值的偏差,對軌道梁的走行面、導向面、穩定面線形進行檢測。走行面線形精度通過1號、3號點的豎向矢距偏差進行分析,導向面線形通過計算4號、6號點的橫向矢距偏差進行分析,穩定面線形通過5號、7號點的橫向矢距偏差進行分析。

(5)工作面縱向平整度分析

通過3 m和20 m弦矢距實測值與設計值偏差的對比分析,對軌道梁的走行面、導向面、穩定面的縱向平整度進行檢測。走行面縱向平整度通過1號、3號點的豎向矢距偏差進行分析,導向面線形通過4號、6號點的橫向矢距偏差進行分析,穩定面線形通過5號、7號點的橫向矢距偏差進行分析。

(6)軌道梁銜接處平面線形及豎向線形矢高分析

在軌道梁銜接處,從頂部走行面及側部導向面,以兩軌道梁連接處為中點拉一弦線,直線段弦線長4 m、曲線段弦長20 m,根據測點到弦線的矢距實測值與設計值的偏差,對銜接處平面及豎向線形矢高進行檢測[15]。對于導向面及穩定面平面線形矢高檢測,可通過4號、5號、6號、7號點的橫向矢距偏差進行對比分析。對于走行面豎向線形矢高檢測,可通過1號點與3號點的豎向矢距偏差進行對比分析。

5 應用案例

結合國內某城市跨坐式單軌項目,對該軌道梁定位測量及線形檢測方法進行應用測試。

(1)軌道梁基礎控制網測量

試驗段長度約1.2 km,線路近似南北走向,全部為高架橋梁段,軌道梁設計為先簡支后連續3×30 m變高度連續剛構PC軌道梁。軌道梁基礎控制點沿線路走向布設,縱向間距為50~70 m,全段共計布設控制點44個。

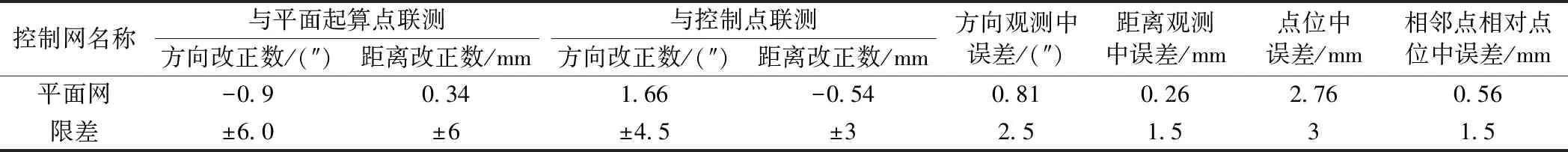

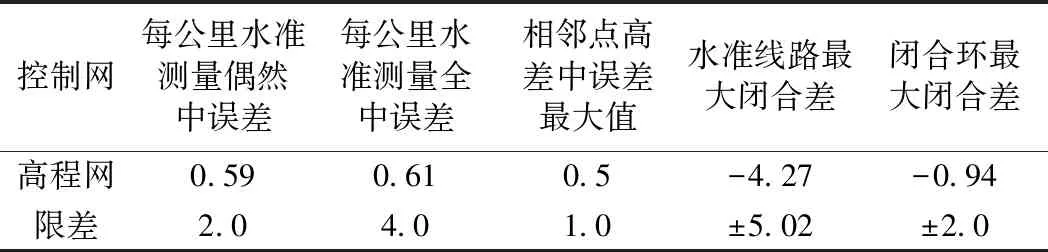

軌道梁基礎控制網平面測量采用Leica TS30智能型全站儀,按照自由測站邊角交會法施測,高程測量采用幾何水準測量的方法施測,觀測設備為Trimble Dini03電子水準儀。采用專業數據處理軟件進行測量數據處理及平差計算,平差后的精度指標如表8、表9所示。

表8 平面網約束網平差精度統計

(2)軌道梁定位點測量精度分析

本段軌道梁為連續剛構軌道梁,采用預制施工、先簡支后連續的架設施工方法。軌道梁架設完成后,基于軌道梁基礎控制網,在蓋梁上進行全站儀自由設站,

表9 高程網平差精度統計 mm

然后利用精密測量基座對前后軌道梁的梁端定位點進行測量,進而指導軌道梁的安裝調整。

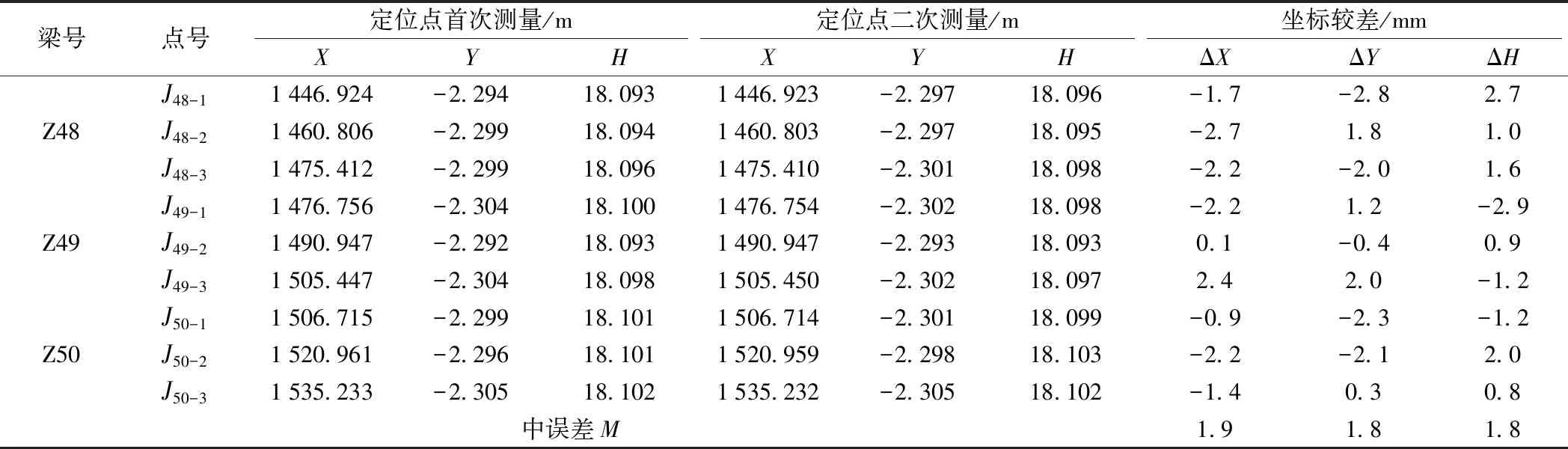

為檢核軌道梁定位測量精度,選擇了Z48~Z50共3孔梁,采用重復測量的方法,對9個定位點的測量精度進行檢核,如表10所示。

表10 軌道梁梁端定位點測量精度檢核統計

由表10可知。

①軌道梁定位點重復測量X方向較差最大值為2.7 mm,Y方向較差最大值為2.8 mm,高程H方向較差最大值為2.9 mm,平面及高程重復測量較差均小于±3 mm。

②平面測量中誤差MX為1.9 mm、MY為1.8 mm、MP為2.6 mm,滿足《跨坐式單軌交通施工及驗收規范》中“平面定位測量允許誤差為3 mm”的驗收要求。

③高程測量中誤差MH為1.9 mm,滿足《跨坐式單軌交通施工及驗收規范》中“高程定位測量允許誤差為2 mm”的驗收要求。

(3)軌道梁線形檢測

在軌道梁架設調整完成后,以軌道梁基礎控制網為基礎,開展了軌道梁線形檢測工作。

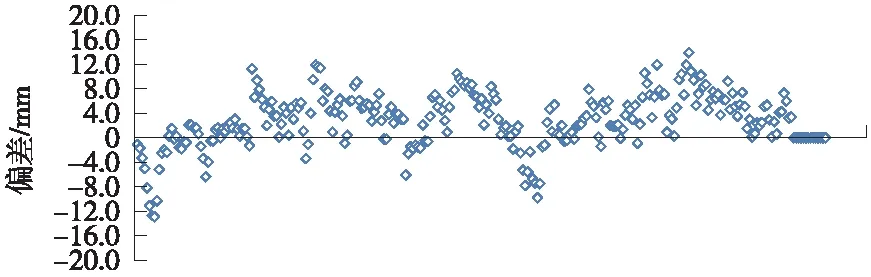

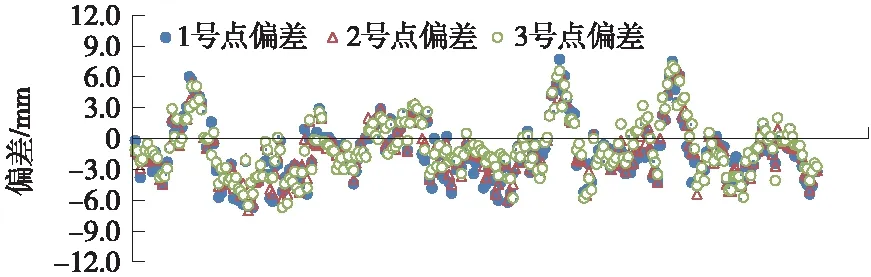

結合本段線路軌道梁設計平曲線及縱斷面數據,采用Leica TS60全站儀及專業測量設備,共完成了右線22片軌道梁的線形檢測工作。利用自主研發的軌道梁線形檢測數據處理與分析軟件進行檢測數據處理和軌道梁線形分析,共完成了中線偏差、軌面高程偏差、橫向偏距偏差、工作面線形、工作面縱向平整度、銜接處平面線形矢高及豎向線形矢高的檢測分析。經過檢測,除部分檢測點中線偏差略大外,其余檢測指標均滿足驗收要求(如圖6、圖7所示)。

圖6 軌道梁中線偏差統計

圖7 軌道梁軌面高程偏差統計

6 結束語

跨坐式單軌交通軌道梁既是車輛、系統設備和梁體自身的承重構件,又是引導單軌列車運行的軌道。軌道梁的安裝定位精度和線形平順性是單軌列車安全平穩運行的基礎。為提高軌道梁的安裝定位和線形控制精度,提出一種基于軌道梁基礎控制網的軌道梁定位測量和線形檢測的新方法,并對相關測量作業方法及精度指標進行了探討。通過實際工程應用測試,驗證了作業方法和測量指標的可行性,結合軌道梁安裝后的線形檢測與偏差分析,證明該方法能夠明顯提高軌道梁的架設安裝及線形控制精度。