雙向非對稱柱塞泵的聯(lián)合仿真與泄漏特性研究

蔡金典, 滕 霖, 夏立群, 李奕寧

(中國航空工業(yè)集團公司西安飛行自動控制研究所, 陜西西安 710065)

引言

融合了電動技術與液壓技術優(yōu)點的一體化電動靜液作動器(Electro-Hydrostatic Actuator,EHA)是目前歐美等發(fā)達國家重點研制的方向[1],如美國F35戰(zhàn)斗機主飛控舵面全部采用EHA作動[2],歐洲的A400M和A380在主飛控舵面均采用了EHA作為備份舵機[3-4]。這一技術實現(xiàn)了功率電傳,取消了飛機上的集中液壓油源,適應了未來飛機液壓系統(tǒng)的發(fā)展趨勢[5]。

在EHA中,液壓缸為兩腔面積有差的單出桿非對稱缸,具有輸出力大、可靠性高、占用空間小、制造簡單、成本低等優(yōu)點,但由于兩腔面積有差,致使其進出口流量不相等。為了達到用1臺柱塞泵按閉式方式驅(qū)動非對稱液壓缸,本研究采用新配流原理對配流盤進行改造,將其中1個配流窗口改為串聯(lián)布置的兩部分,構成具有三配流窗口的軸向柱塞泵[6]。

在航空領域,適用于EHA系統(tǒng)的雙向非對稱柱塞泵需要承受系統(tǒng)在高速高壓工況下的檢驗,而在高負載的工況下,柱塞泵的泄漏量必然增大,從而影響系統(tǒng)的穩(wěn)定性。本研究結(jié)合某型號雙向非對稱軸向柱塞泵的結(jié)構特征和相關參數(shù),利用AMESim建立其液壓系統(tǒng)模型,結(jié)合ADAMS環(huán)境下的動力學模型,通過聯(lián)合仿真的方式,研究EHA三油口非對稱柱塞泵的泄漏特性。

1 新配流方案

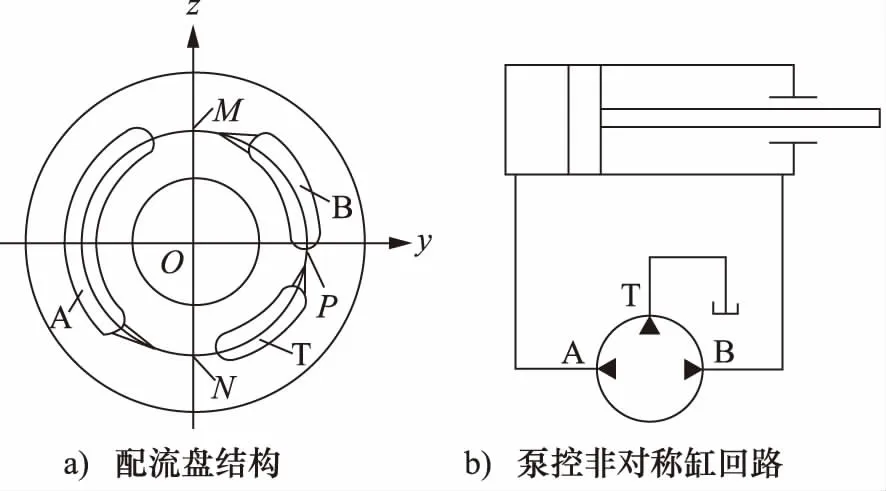

圖1a所示為EHA非對稱三油口柱塞泵配流盤的結(jié)構,其中油口A為大腔,對應圖1b中非對稱缸回路的無桿一端,油口B為小腔,對應圖1b中回路的有桿一端,油口T代表蓄能器,與作動器的油箱連接,用于平衡泵的總流量。工作中,只要使配流窗口A和B面積的比值等于差動缸兩腔面積比,就可實現(xiàn)通過一臺柱塞泵直接控制非對稱缸[7]。M點與N點分別代表配流盤的上下死點,P點為小腔與蓄能器口之間的非止點過渡區(qū),由于柱塞經(jīng)過此區(qū)域時依然具有較高的速度,因此會引起此過渡區(qū)域柱塞腔內(nèi)流量和壓力大的突變。

圖1 配流盤結(jié)構與工作原理

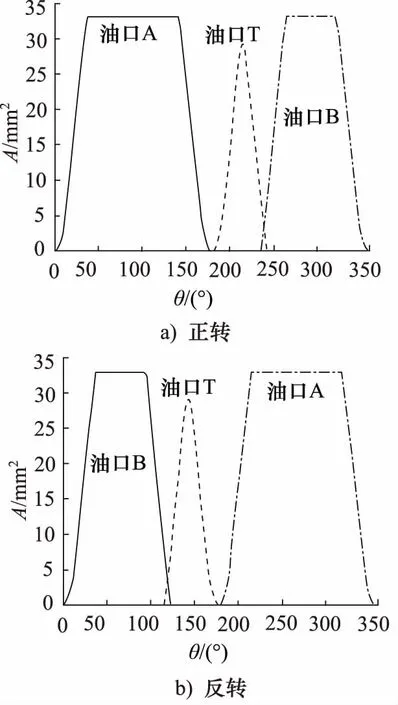

柱塞在缸體內(nèi)往復運動,使密封容積產(chǎn)生變化從而實現(xiàn)吸油和排油[8]。在柱塞運動一周的過程中,各配流窗口的面積會經(jīng)歷先增大,保持一定角度后再減小的過程,參照文獻[9]給出的單柱塞通過1個窗口時配流面積變化的計算公式,通過MATLAB軟件繪出配流盤3個油口配流面積與缸體轉(zhuǎn)角的圖像,并定義將主軸順時針旋轉(zhuǎn)稱為正轉(zhuǎn),此時柱塞會經(jīng)過蓄能器與小腔吸油,通過大腔排油,運動規(guī)律為大腔(油口A)→蓄能器(油口T)→小腔(油口B),3個油口的配流窗口面積變化規(guī)律如圖2a所示。將主軸逆時針旋轉(zhuǎn)稱為反轉(zhuǎn),柱塞從大腔吸油,將油排出小腔和蓄能器,運動規(guī)律為小腔(油口B)→蓄能器(油口T)→大腔(油口A),3個油口的配流窗口面積變化規(guī)律如圖2b所示。

圖2 不同旋向時配流窗口面積變化曲線

2 泵泄漏量計算

柱塞泵配流過程的內(nèi)部泄漏主要集中在3個摩擦副處[10],分別是缸體和柱塞之間柱塞副泄漏流量qs1、滑靴和斜盤間滑靴副泄漏流量qs2、配流盤和缸體之間配流副泄漏流量qs3。總的泄漏量是這3部分之和,q1=qs1+qs2+qs3。

由于缸體轉(zhuǎn)動離心力的作用,缸體和柱塞之間的摩擦副會變成偏心環(huán)縫隙,在泵工作壓力和環(huán)境壓力之間的壓差作用下產(chǎn)生縫隙泄漏,由環(huán)形縫隙流動可得泄漏量計算公式為:

(1)

為形成靜壓支撐,油液經(jīng)柱塞中心孔和滑靴中心孔,從滑靴端面和斜盤間的平板縫隙向四周流出,滑靴和斜盤間的泄漏可看作平行平板縫隙流動,即為滑靴和斜盤之間的泄漏,其泄漏流量計算式為:

(2)

對于缸體和配流盤之間的摩擦副,配流盤為平面配流型,配流盤和缸體間的泄漏可看作平板縫隙流動,產(chǎn)生靜壓支撐作用,泄漏流量計算式為:

(3)

式中,dd—— 柱塞外徑

δ1,δ2,δ3—— 分別為3個摩擦副處油膜間隙

l1—— 柱塞在缸體內(nèi)的含接長度

ε—— 柱塞偏心率

μ—— 油液動力黏度

r1,r2—— 分別為滑靴封油帶內(nèi)外徑

ld—— 柱塞內(nèi)節(jié)流孔長度

αf—— 滑靴副泄漏修正系數(shù)

R1,R2—— 內(nèi)封油帶內(nèi)外半徑

R3,R4—— 配流盤外封油帶內(nèi)外半徑

pz—— 柱塞腔壓力

pp—— 泵回油壓力

3 虛擬樣機模型搭建

3.1 單柱塞模型

根據(jù)柱塞泵工作原理建立如圖3所示的單柱塞液壓模型,模型主要由4個部分構成,其作用分別為:

(1) 模擬配流盤節(jié)流口開口量,配流盤配流窗口的變化規(guī)律由圖2所示,其中接口7用于輸入缸體轉(zhuǎn)角;

(2) 模擬柱塞腔的吸油與排油,接口8, 9, 10分別對應大腔(油口A)、蓄能器(油口T)與小腔(油口B);

(3) 模擬柱塞的運動,當柱塞向右運動時,柱塞腔從油箱中吸油,當柱塞向左運動時,柱塞腔將吸入的油液轉(zhuǎn)化為高壓油并排出用于驅(qū)動負載,其中4號接口用于輸入柱塞的位移與速度,5號接口用于輸出柱塞軸向受力;

(4) 模擬柱塞3個摩擦副處的泄漏,接口1號、2號、3號用于連接油箱,分別用于模擬柱塞副、配流副、滑靴副的泄漏。

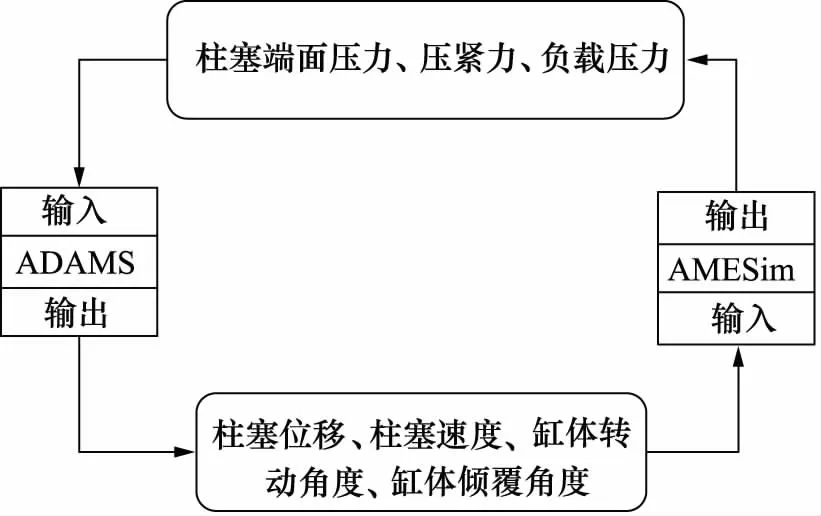

3.2 數(shù)據(jù)交換接口模塊

在實際工作中,液壓元件的運動并非是穩(wěn)定的,還受很多方面的影響。如柱塞除了做隨缸體繞主軸的轉(zhuǎn)動及相對缸體軸線的往復運動外,還做圍繞自身軸線的旋轉(zhuǎn)運動和相對缸體柱塞孔軸線的微幅擺動[11],而缸體在運動過程中由于受壓緊力、分離力以及分離力矩的影響,也會產(chǎn)生傾覆的現(xiàn)象[12]。缸體的傾覆會影響配流副的間隙,造成配流副的泄漏量不再隨負載的增加線性增大。單一的AMESim仿真不能綜合考慮這

圖3 單柱塞液壓模型

些影響因素,因此這里采用AMESim與ADAMS進行聯(lián)合仿真。在ADAMS中建立的軸向柱塞泵動力學模型是依據(jù)工作元件間的實際約束關系創(chuàng)建的,可以綜合考慮各個部件的相互作用。基于動力學模型和液壓模型之間的底層數(shù)據(jù)接口,AMESim中的液壓模型利用ADAMS動力學模型傳遞來的柱塞位移、速度以及缸體轉(zhuǎn)動角度計算柱塞腔的瞬時壓力,同時動力學模型利用傳遞來的柱塞腔壓力、缸體的壓緊力以及負載壓力計算下一步柱塞位移與速度,兩種模型相互實時傳遞的參數(shù)如圖4所示。

圖4 模型參數(shù)傳遞

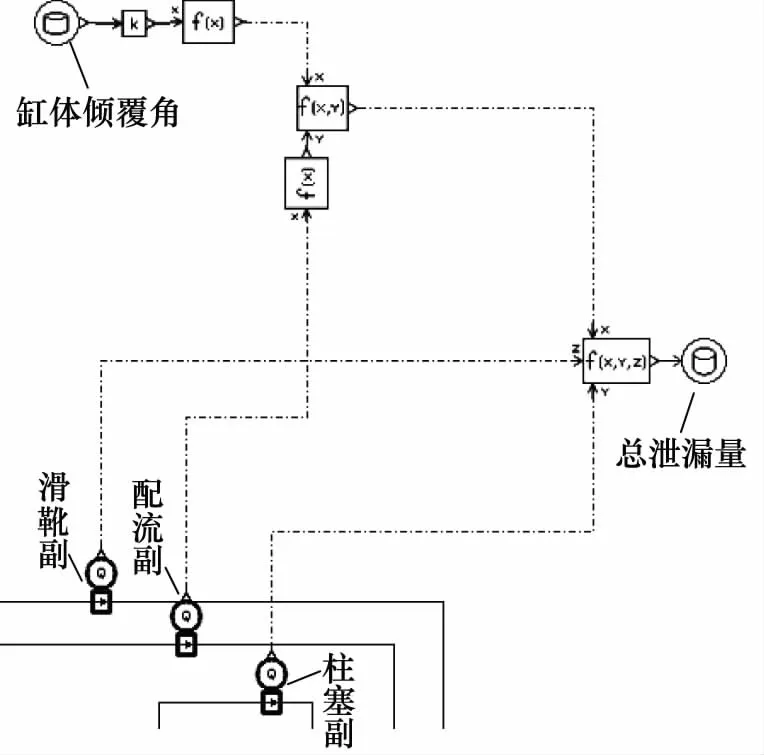

3.3 建立泄漏模型

根據(jù)圖3的單柱塞液壓模型,柱塞副的泄漏可以用AMESim的柱塞模型進行仿真,配流副和滑靴副的泄漏可通過節(jié)流口進行模擬。這樣進行模擬時沒有考慮缸體的傾覆,仿真得到的曲線必定是隨負載線性增加的,與實際情況不符,因此仿真時需要引入缸體的傾覆角對配流副的泄漏進行修正。在ADAMS中測量出缸體傾覆的角度,并引入到AMESim中,通過連接一系列的信號模塊,得到泄漏量修正模型如圖5所示。

圖5 泄漏量修正模型部分

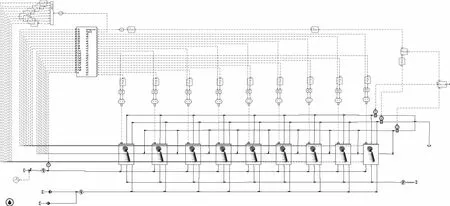

3.4 柱塞泵的整體模型

將3.1中建立的單柱塞模型封裝成超級原件,并將9個柱塞進行并聯(lián),結(jié)合3.2中創(chuàng)建的數(shù)據(jù)交換接口模塊與3.3中的泄漏修正模塊,共同搭建起的柱塞泵整體模型如圖6所示。其中負載模型是通過節(jié)流閥來模擬,通過調(diào)節(jié)節(jié)流閥的開度來改變泵出口的負載壓力大小。圖6為正轉(zhuǎn)時的柱塞泵模型,此時大腔(油口A)排油,在探究三油口泵的反轉(zhuǎn)特性時,需將負載模型轉(zhuǎn)移到小腔(油口B)的排油口,同時在ADAMS中更改主軸的轉(zhuǎn)動方向。

4 仿真結(jié)果分析

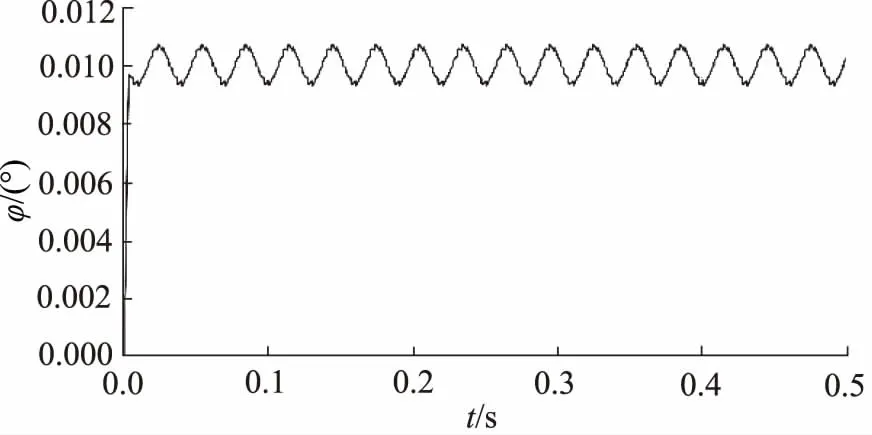

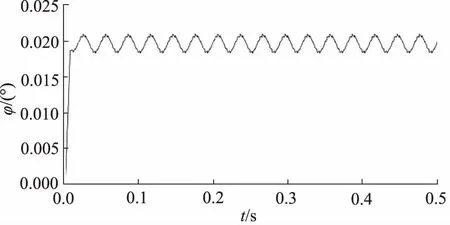

在建立的柱塞泵虛擬樣機模型中,將轉(zhuǎn)速固定為2000 r/min,同時分別設置負載為10 MPa和20 MPa,仿真時間為0.5 s,仿真得到的缸體傾覆角度曲線與泄漏量變化曲線如圖7、圖8所示。

圖7 負載為10 MPa時缸體的傾覆角

從圖7、圖8中可以看出,當負載壓力分別為10 MPa 與20 MPa時,缸體的傾覆角分別在0.01°和0.02°附近。由于缸體傾覆后僅改變了油膜厚度一個量,其他參數(shù)均未改變,因此缸體的傾覆僅對配流副的泄漏產(chǎn)生影響,根據(jù)第2節(jié)中配流副泄漏式(3)可知,除缸體的傾覆角度外,其余的參數(shù)乘積可表示為一個隨負載壓力變化的值, 設為A,當負載一定時, 可看作常數(shù)。

圖6 柱塞泵整體模型

圖8 負載為20 MPa時缸體的傾覆角

為探究外部負載壓力對缸體傾覆角度的影響以及修正后泄漏量的變化情況,在轉(zhuǎn)速為2000 r/min的情況下將負載壓力設置為0~0.2 s內(nèi)8 MPa,0.2~0.5 s內(nèi)從8 MPa均勻增加至22 MPa,仿真得到的缸體傾覆角度曲線如圖9所示,缸體傾覆修正前后的泄漏量對比如圖10所示。

圖9 負載為8~22 MPa時缸體的傾覆角

圖10 負載為8~22 MPa時泄漏量對比

由圖10可知,負載由8 MPa增至22 MPa期間,不考慮缸體傾覆帶來的油膜厚度變化時,泄漏量呈線性增大;引入缸體傾覆角度后,隨著負載的增加,系統(tǒng)泄漏量變化率逐漸增大,更接近真實的試驗情況。

5 試驗驗證

將被測試的柱塞泵放入圖11所示的25 kW液壓泵綜合性能試驗臺中進行試驗驗證。試驗要求如下:

(1) 液壓系統(tǒng)溫度控制在40°,回油壓力為0.7 MPa;

(2) 設置轉(zhuǎn)速為2000 r/min,液壓泵出口壓力分別為6, 8, 10, 12, 14 MPa,分別測量泵的泄漏量;

(3) 將試驗數(shù)據(jù)與仿真結(jié)果進行對比分析,從正轉(zhuǎn)和反轉(zhuǎn)2個方面進行驗證。

圖11 25 kW液壓泵綜合性能試驗臺

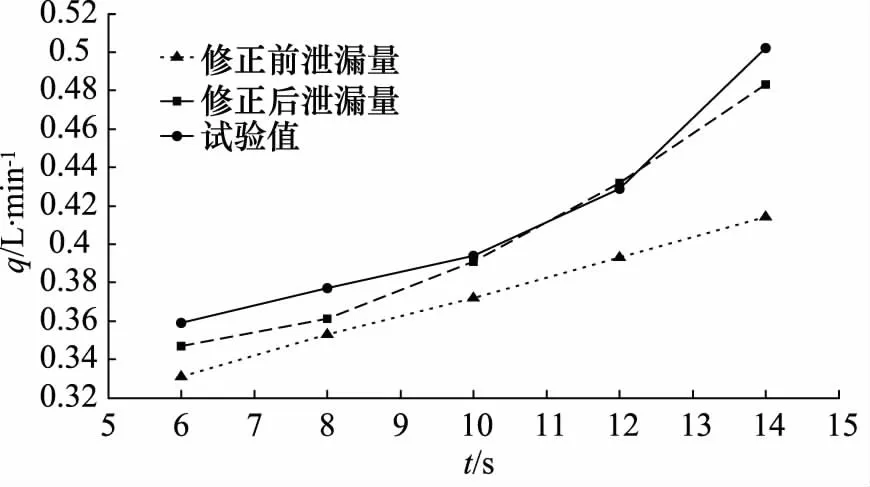

圖12與圖13分別為正轉(zhuǎn)與反轉(zhuǎn)時不同負載下泵的修正前后泄漏量與試驗值的對比。由圖可知,由于反轉(zhuǎn)時小腔排油,柱塞腔內(nèi)的高壓油在離開小腔前接通蓄能器腔,造成內(nèi)漏損失,因此反轉(zhuǎn)時系統(tǒng)會產(chǎn)生比正轉(zhuǎn)更大的泄漏量。同時, 泵的泄漏量隨出口壓力的

圖12 正轉(zhuǎn)泄漏量對比

圖13 反轉(zhuǎn)泄漏量對比

增大而增大,修正前聯(lián)合仿真模型的泄漏量呈線性增大,而修正后的模型泄漏量更接近于試驗結(jié)果,仿真與試驗結(jié)果相吻合。

6 結(jié)論

基于AMESim與ADAMS軟件建立了三油口軸向柱塞泵的虛擬樣機模型,通過ADMAS測出缸體傾覆角度,再將其導入AMESim的方式對配流副的泄漏量進行了修正,使修正后的泄漏量更接近于實際情況,并通過試驗驗證了虛擬樣機的準確性。研究得到:隨著負載的增加,泵的泄漏量隨之增加,反轉(zhuǎn)時系統(tǒng)產(chǎn)生的泄漏量高于正轉(zhuǎn),修正前的泄漏量曲線呈線性增加,修正后的泄漏量曲線與試驗值更貼合。