連續重整裝置的腐蝕檢查與防護措施*

侯艷宏1,孫 亮1,王 寧,段永鋒,于鳳昌

(1.中海油惠州石化有限公司,廣東 惠州 516086;2.中石化煉化工程集團洛陽技術研發中心,河南 洛陽 471003)

停工期間開展煉化裝置的腐蝕檢查是加強煉化設備防腐蝕和安全管理的必要環節,也是煉化企業設備完整性管理的重要環節[1-4]。為了掌握裝置的腐蝕狀況,及時發現腐蝕隱患,分析腐蝕原因并提出有針對性的防護措施,對國內某煉化企業2.0 Mt/a連續重整裝置開展了停工期間的腐蝕檢查工作。

1 預加氫產物冷卻系統

1.1 主要腐蝕問題

檢查的預加氫產物冷卻系統設備主要包括7臺進料與反應產物換熱器、3臺空冷器、1臺產物分離罐和1臺循環氫入口分液罐。該系統主要腐蝕類型有高溫H2-H2S腐蝕、氯化銨腐蝕和硫氫化銨腐蝕。

(1)預加氫產物分離罐材質為16MnR+316L,殼體和封頭內表面光潔無垢物,殼體和封頭焊縫等部位的測厚數據正常。循環氫入口分液罐材質為20R,殼體和封頭內表面覆蓋有一層黑褐色的垢物,質地疏松易清除,部分區域存在輕微腐蝕坑,各部位厚度和硬度數據正常。空冷器管束在入口端內襯316L保護管,因此入口管端在檢查中未發現腐蝕減薄現象。

(2)預加氫產物冷卻系統的腐蝕主要發生在預加氫進料與反應產物換熱器(E-101)。E-101由7臺換熱器串聯組成,管程介質為反應產物+循環氫,殼程介質為預加氫進料+氫氣,管程設計壓力為2.732 MPa,殼程設計壓力為3.375 MPa。設備材質和溫度等參數見表1。

表1 預加氫產物換熱器E101基本參數

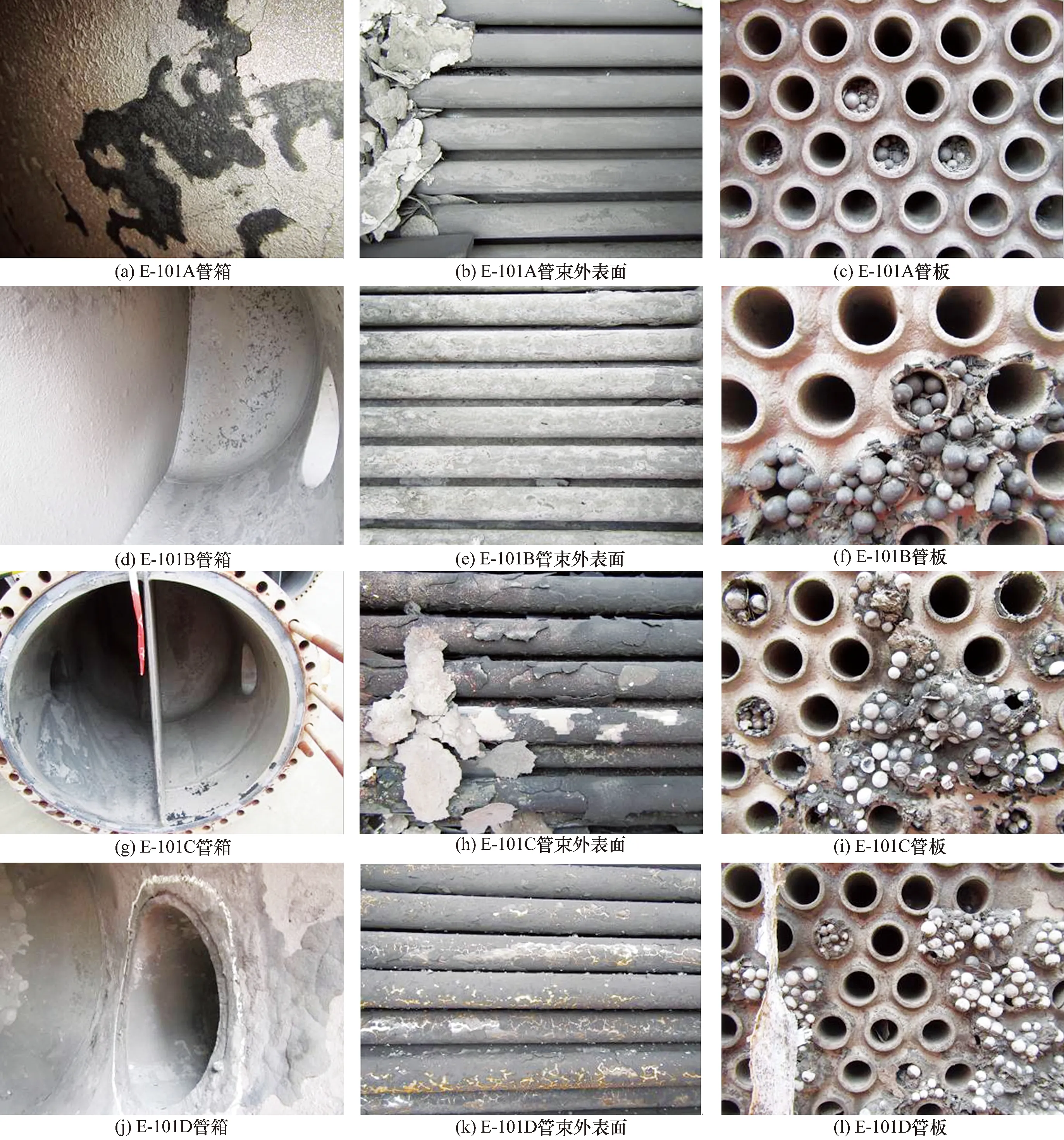

(3)對換熱器E-101A/B/C/D進行檢查發現:其管口被催化劑堵塞,管板覆蓋銀灰色垢層,垢層易清除;管束外表面附著有銀灰色的垢層,無明顯腐蝕;管箱內隔筒箱、分層隔板、內套筒以及壓緊件、密封件未見腐蝕(見圖1)。各部位厚度和硬度數據正常。

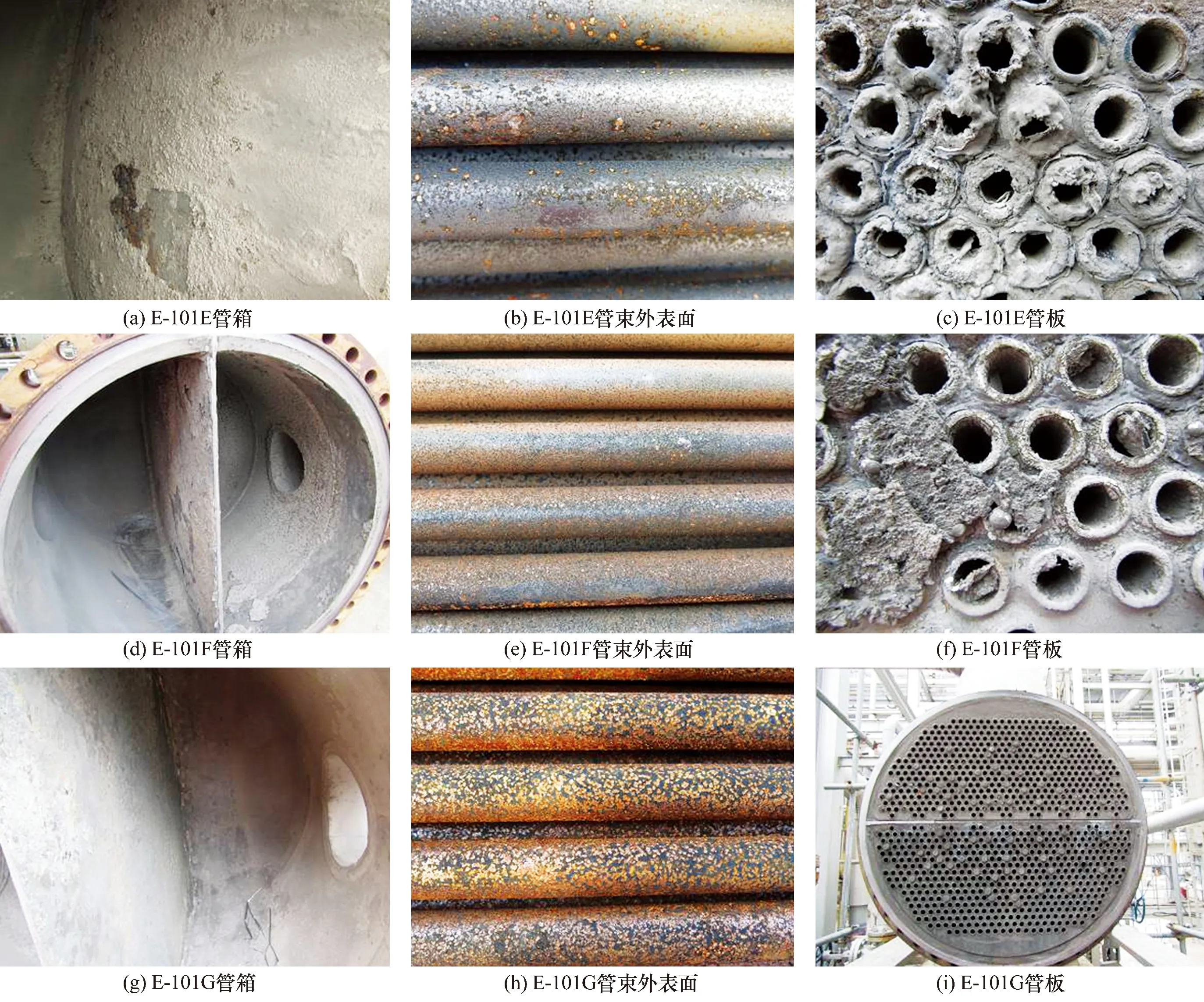

(4)對換熱器E-101E/F/G進行檢查發現:其管板結垢嚴重,部分管子入口已被垢物堵滿,其中,E-101E運行期間發生泄漏,管束外表面附著黃褐色的銹斑,局部腐蝕減薄嚴重;換熱器E-101G 在運行期間堵管30多根,管板垢物相對較少、容易清除,管束外表面附著黃褐色的銹斑,局部腐蝕減薄嚴重(見圖2)。殼程側均未發現明顯腐蝕痕跡,厚度和硬度數據正常。

圖1 換熱器E-101A/B/C/D各部位的宏觀形貌

1.2 腐蝕分析

(1)腐蝕檢查發現,預加氫反應器R-101的催化劑過濾網出現局部破損,導致部分催化劑隨著反應產物進入換熱器E-101的管程,造成換熱器管束堵塞。

(2)換熱器E-101A/B/C管程介質溫度較高,其腐蝕應為高溫H2-H2S腐蝕。管程材質分別為不銹鋼和鉻鉬鋼,其腐蝕不明顯。

(3)換熱器E-101D/E/F/G的出口溫度較低,反應產物中NH3和HCl隨溫度降低生成氯化銨鹽,其結晶溫度為160~220 ℃,形成氯化銨鹽沉積會造成銨鹽垢下腐蝕,嚴重時可直接造成換熱器管束腐蝕穿孔。

(4)為減輕設備的氯化銨鹽沉積和垢下腐蝕,分別在換熱器E-101C/E/G的入口管線設了注水口,其中在E-101C和E-101G入口間斷注水,在E-101E入口連續注水。腐蝕檢查表明,換熱器E-101E/F/G內出現了銨鹽沉積和腐蝕,說明注水量不足以及時沖掉所有的銨鹽,這是換熱器E-101E/G管束發生腐蝕泄漏的主要原因。

圖2 換熱器E-101E/F/G各部位的宏觀形貌

1.3 改進措施

(1)修復預加氫反應器的催化劑過濾網,在操作中防止過濾網破損。

(2)基于預加氫原料中硫、氮和氯等元素含量,結合反應產物工藝參數,核算氯化銨結晶溫度和注水量[5]。建議增加換熱器E-101E入口管線的注水量,同時應避免因注水量超過設計值,導致反應產物分離罐油相中水含量增加而造成的后續設備腐蝕問題。

(3)裝置運行期間注意觀測換熱器E-101C/D的壓力降變化,在E-101C入口管線注水期間,調整E-101E入口管線的注水量,保證總注水量不超過設計值。

2 預加氫產物分離系統

2.1 主要問題

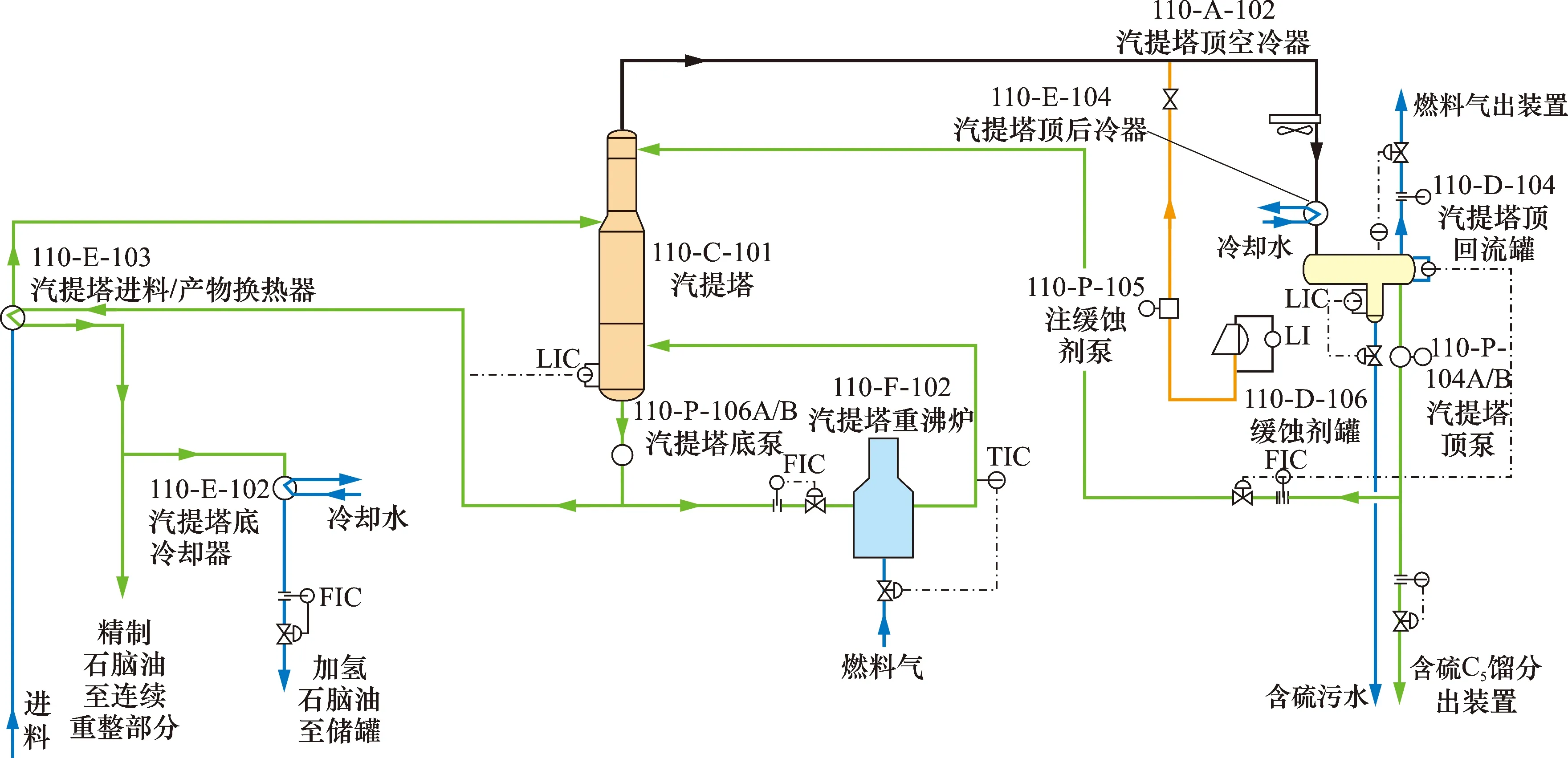

預加氫產物分離系統的工藝流程示意見圖3。對該系統汽提塔C-101、串聯進料/塔底油換熱器E-103A/B/C、空冷器A-102A/B、塔頂水冷器E-104和塔底油水冷器E-102A/B進行了腐蝕檢查。

2.1.1 汽提塔情況

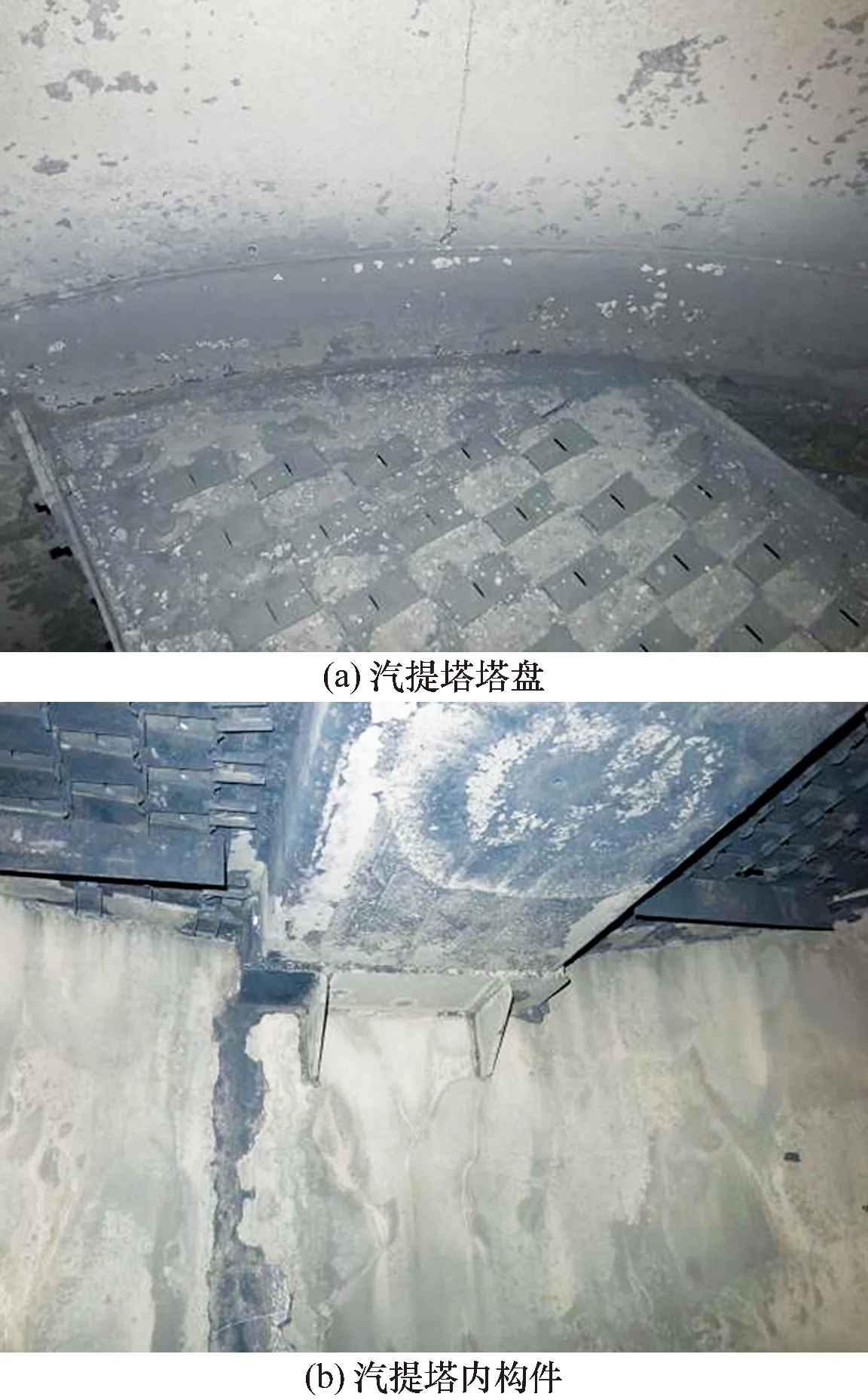

汽提塔C-101筒體和封頭的材質為20R,塔盤材質為0Cr13。檢查發現,其各部位測厚數據正常,未發現明顯腐蝕(見圖4)。

2.1.2 換熱器情況

(1)進料/塔底油換熱器E-103A/B/C的筒體和管束材質分別為16MnR和10號鋼。檢查發現:各換熱器的管板、管束外表面及筒體表面均覆蓋一層灰黑色垢物,質地疏松易清除,未見明顯腐蝕,脹焊口良好,各部位厚度和硬度數據正常。

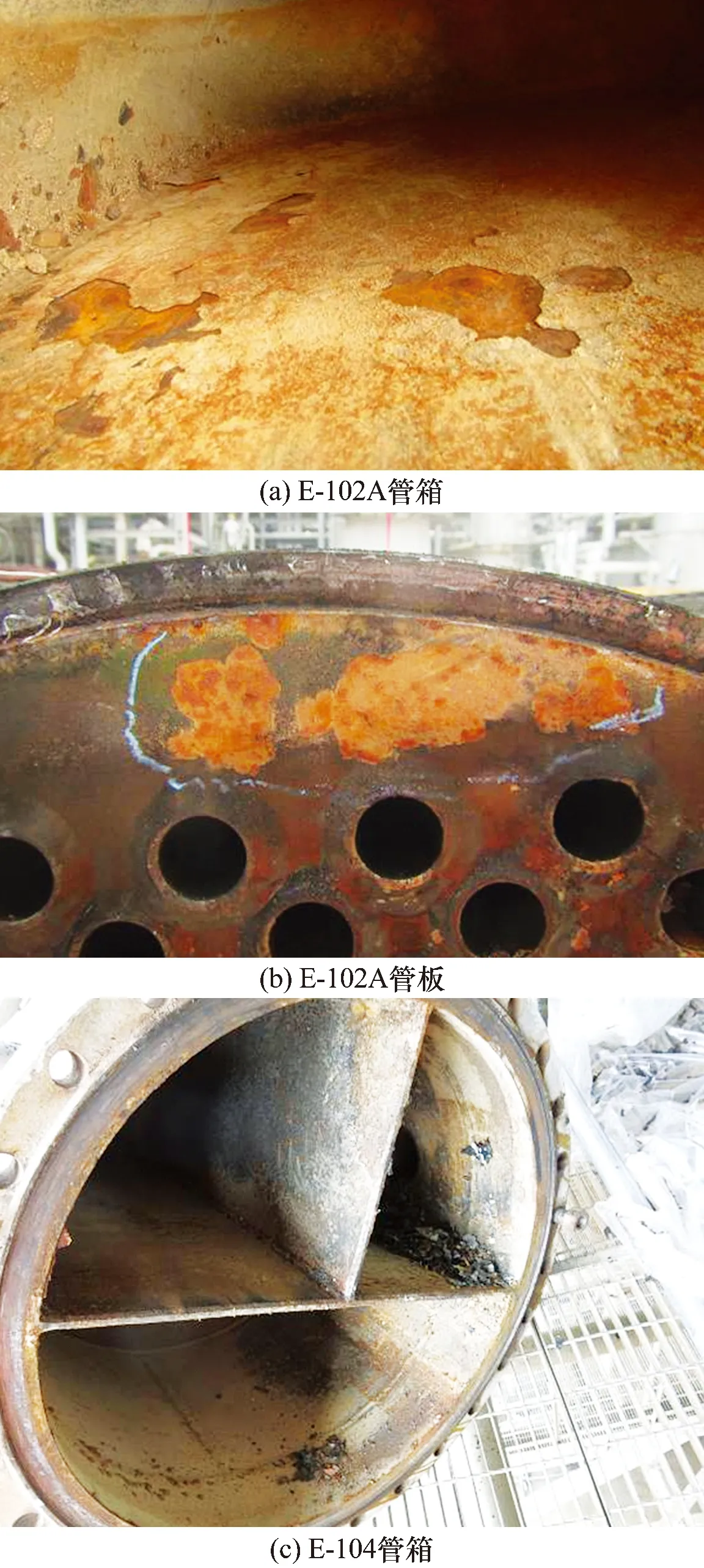

(2)水冷器E-102A/B筒體和管束材質分別為16MnR和08Cr2AlMo, 管束外表面及筒體內表面均覆蓋一層灰黑色垢物,質地疏松易清除,未見明顯腐蝕;管板和管箱內表面覆蓋一層黃褐色的垢物,封頭的垢物厚度為1~2 mm,比較容易清除,未發現明顯腐蝕,但是管板表面存在局部涂層脫落現象(見圖5和圖6)。

圖3 預加氫產物分離系統工藝流程

圖4 汽提塔檢查部位宏觀形貌

(3)水冷器E-104筒體和管束材質分別為16MnR和08Cr2AlMo。檢查發現:管束外表面及筒體內表面呈現黑褐色,干凈無垢物;管板和管箱內表面覆蓋一層黃褐色垢物,管板局部涂層脫落,清除垢物后,發現管板局部存在輕微腐蝕(見圖6)。水冷器的脹焊口良好,各部位厚度和硬度數據正常。

圖5 水冷器各部位的宏觀形貌

圖6 水冷器E-104管板的宏觀形貌

2.2 腐蝕分析

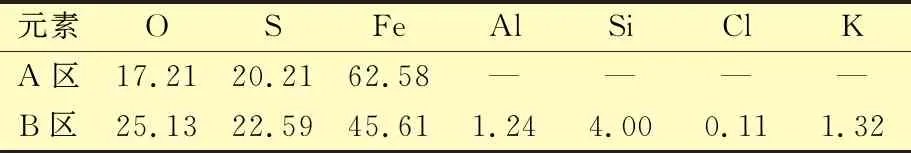

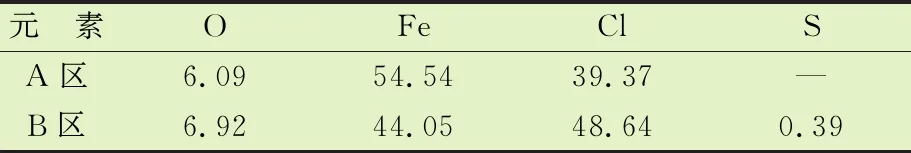

(1)對汽提塔上部的垢層元素組成進行了能譜分析(EDS),分析結果見表2。從表2可以看出,垢層中主要含有O,S和Fe元素,另有少量的Al,Si,Cl和K元素。

表2 汽提塔垢層的EDS分析結果 w,%

(2)水冷器的管程走循環水介質,管板及管束均覆蓋一層黃褐色的垢物,并且管程部位的涂層出現局部脫落,這是由于循環水質量控制不穩定及涂層質量或涂裝施工質量不達標造成的。水冷器E-104管板局部存在輕微腐蝕。雖然這次腐蝕檢查未發現嚴重的垢下腐蝕,但仍需關注循環水側的垢下腐蝕問題。

2.3 改進措施

水冷器腐蝕的防護措施主要是材質升級、碳鋼管束表面處理(如涂層、鍍層)和犧牲陽極的陰極保護等。采用碳鋼管束表面處理是最經濟的防護措施,應嚴格把握涂料的施工質量,防止涂層剝落或破損,再結合陰極保護,可以抑制水冷器的腐蝕。

3 重整產物冷凝與分餾系統

3.1 主要腐蝕問題

重整產物冷凝與分餾系統包括重整產物分離單元、脫戊烷塔單元和脫丁烷塔單元。

(1)重整產物分離罐D-202、重整氫增壓機入口分液罐D-203、一級再接觸罐D-204和二級再接觸罐D-205的材質均為碳鋼(16MnR或20R),腐蝕形貌相同。罐內表面覆蓋一層難清除的黃褐色垢層,清除垢物后發現表面存在輕微腐蝕,罐壁的焊縫無腐蝕,內構件無變形破損,各部位測厚數據正常。

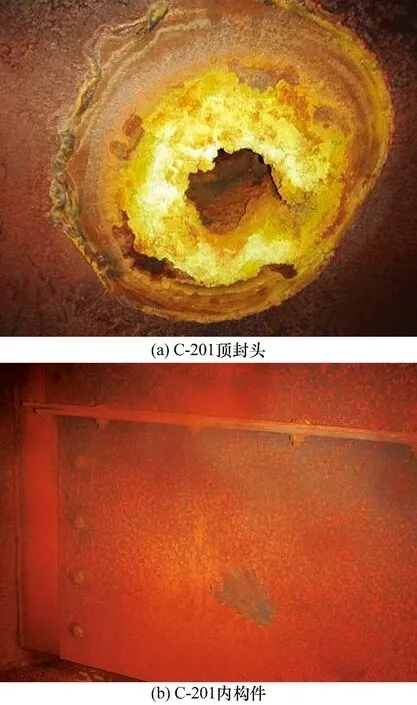

(2)脫戊烷塔頂空冷器運行期間出現過腐蝕泄漏,發生在A-205中下部3根管子,管束材質為10號碳鋼。脫戊烷塔C-201筒體和封頭材質為16MnR,塔盤為0Cr13,檢查發現:塔壁和塔盤表面覆著一層易清除的紅褐色垢層,清除后表面光亮,塔壁焊縫無腐蝕;C-201整體腐蝕輕微,各部位測厚數據正常(見圖7)。脫戊烷塔進料/塔底油換熱器E-204A/B/C為串聯流程,殼體和管束材質分別為16MnR和10號鋼,檢查發現:管束外表面及筒體內表面均覆蓋一層灰黑色垢物,質地疏松易清除,垢物清除后表面光亮;管板和管箱內表面覆蓋一層紅色的垢物,質地疏松易清除,清除后管板及管箱存在輕微腐蝕。

(3)脫丁烷塔單元屬于油品精制系統,工藝條件決定了精制油中含有微量的硫化物、氯化物等介質,腐蝕檢查發現,相關設備腐蝕輕微。

圖7 脫戊烷塔C-201檢查部位的宏觀形貌

3.2 腐蝕分析

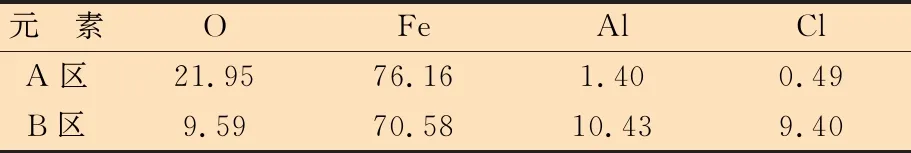

(1)對重整產物分離罐D-202的垢層進行能譜分析(EDS)和X射線衍射分析(XRD)物性分析。EDS分析結果見表3。由表3 可以看出,垢物中主要元素為Fe和O,還有少量的Cl和Al元素。XRD分析表明,垢層主要由四氧化三鐵、三氧化二鐵等鐵的氧化物構成。

表3 D-202垢層的EDS分析結果 w,%

(2)對脫戊烷塔C-201上部的垢層進行EDS分析,結果見表4。結合垢物的顏色,可以推斷垢物主要是由鐵的氧化物和氯化物組成。

表4 C-201垢層的EDS分析結果 w,%

該系統正常情況下會有輕微的油品腐蝕,腐蝕檢查發現設備的垢樣中存在氯離子,如果工藝條件變化使介質中出現凝結水,會造成系統中出現鹽酸水溶液腐蝕。

3.3 改進措施

針對脫戊烷塔頂冷凝系統腐蝕,在脫戊烷塔頂的揮發線增設注水管線,注水量約為塔頂流量的1%;同時監測脫戊烷塔頂回流罐排出水的pH值,如果pH值低于6,則需在注水中加注少量緩蝕劑或中和劑[6]。

4 結論及建議

(1)煉化裝置停工期間的腐蝕檢查是加強設備腐蝕安全管理的重要環節。通過腐蝕檢查,可以掌握裝置的腐蝕狀況,及時發現腐蝕隱患,分析腐蝕原因,提出有針對性的防護措施。

(2)針對預加氫反應產物換熱器的腐蝕問題,應增加換熱器E-101E入口管線的注水量,并監測反應產物分離罐油相中的水含量,避免因注水量超過設計值,進而導致分離罐分水不充分造成的后續設備腐蝕問題。

(3)針對裝置水冷器的循環水側腐蝕問題,需統一考慮循環水質量控制,就碳鋼材質的管束而言,涂層+犧牲陽極的防護措施較為經濟合理。

(4)針對重整產物脫戊烷塔頂腐蝕問題,建議在塔頂揮發線增設注水管線,注水量約為塔頂流量的1%;同時監測回流罐排水的pH值,如果pH值低于6,則需在注水中加注少量緩蝕劑或中和劑。