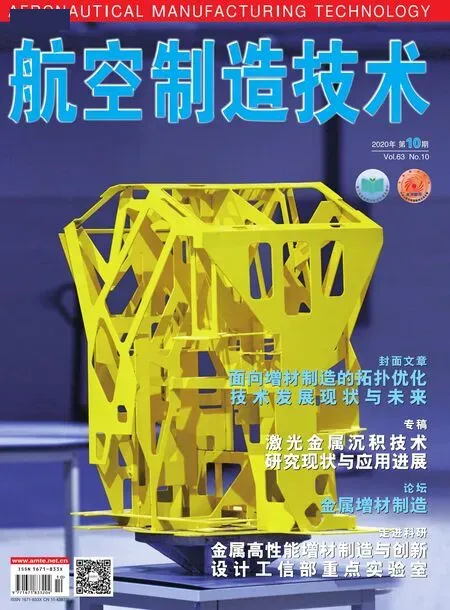

面向增材制造的拓撲優化技術發展現狀與未來*

2020-06-12 00:41:48朱繼宏袁上欽張衛紅

航空制造技術

2020年10期

朱繼宏,周 涵,王 創,周 璐,袁上欽,張衛紅

(1.西北工業大學機電學院航宇材料結構一體化設計與增材制造裝備技術國際聯合研究中心,西安710072; 2.西北工業大學金屬高性能增材制造與創新設計工信部重點實驗室,西安710072; 3.西北工業大學無人系統技術研究院,智能材料與結構研究所,西安 710072)

拓撲優化[1]是根據指定載荷工況、性能指標和約束條件合理分配材料、確定最優傳力路徑的結構優化設計方法。相比尺寸優化和形狀優化,拓撲優化不依賴于初始構型的選擇,具有更高的設計空間,是尋求高性能、輕量化、多功能創新結構的有效設計方法,現已廣泛應用于航空航天[2–3]、汽車制造[4]、建筑設計[5]等技術領域。圖1顯示了A320機艙鉸鏈支架的拓撲優化結果,該結構在滿足強度要求下實現了64%的減重效果[6];圖2是對A380前緣肋進行拓撲、尺寸和形狀優化設計,采用高強度鋁合金加工的原型件均滿足各項機械性能要求[7]。自Bends?e和Kikuchi[8]在1988年首次基于均勻化方法設計結構拓撲構型,拓撲優化發展突飛猛進,研究內容越來越豐富,從最初以結構柔順度為目標函數的剛度設計逐漸擴展到具有極端性能(負泊松比、零熱膨脹系數等)的周期性微結構設計[9–11]、提高導熱性能的散熱結構設計[12–15]、多組件系統的結構優化設計[16–18]、宏/微觀結構協同優化設計[19–24]等研究方向。文獻[3,25–26]對拓撲優化的進展和應用進行了詳細的綜述。

拓撲優化得到的結構通常具有復雜幾何構型,傳統制造技術(如機械加工,鑄造)難以制備,往往需要在考慮可制造性的基礎上進行二次設計,無法充分發揮出拓撲優化的優勢。……

登錄APP查看全文

猜你喜歡

房地產導刊(2022年5期)2022-06-01 06:20:14

哲學評論(2021年2期)2021-08-22 01:53:34

建材發展導向(2021年12期)2021-07-22 08:06:48

建材發展導向(2021年7期)2021-07-16 07:07:52

中學生數理化(高中版.高二數學)(2021年12期)2021-04-26 07:43:48

中華詩詞(2019年7期)2019-11-25 01:43:04

影視與戲劇評論(2016年0期)2016-11-23 05:26:01

Coco薇(2016年2期)2016-03-22 02:42:52

Coco薇(2015年1期)2015-08-13 02:47:34

小雪花·成長指南(2015年4期)2015-05-19 14:47:56