冷固球團生產線配加氧化鐵皮的生產實踐★

王少軍,蔣朝敏,周朝剛,3,楊建華,王書桓,3,周會琴,王 崇

(1.首鋼京唐鋼鐵聯合有限責任公司煉鋼部, 河北 唐山 063200;2.華北理工大學冶金與能源學院, 河北唐山 063210;3.唐山市特種冶金及材料制備重點實驗室, 河北 唐山 063210)

氧化鐵皮是由于爐氣中的鐵原子和氧原子通過鑄坯表面向鑄坯內部擴散產生的,其主要成分有Fe2O3、Fe3O4、FeO 及少量鐵和其他雜質元素,氧化鐵皮綜合全鐵質量分數高達70%左右,回收利用價值極高[1-6]。根據氧化鐵皮的產生機理,其種類可以分為以下三種,一次氧化鐵皮:在熱軋、連鑄板坯加熱和保溫過程中產生,溫度一般為1 100 ℃~1 300 ℃;二次氧化鐵皮:在粗軋過程中,熱軋鋼板表面將再次產生氧化鐵皮;三次氧化鐵皮:粗軋之后的熱軋鋼板將被精軋,在精軋過程中將在熱軋鋼板的表面再次產生氧化鐵皮[7-9]。針對不同生產線產生的氧化鐵皮,如何實現高效的利用對各鋼鐵企業來說都具有重要的意義[10]。例如呂凱輝通過調整煉鋼廠氧化鐵皮造渣料的加入方式和槍位控制,以及冶煉過程中的對比分析和優化,實現了氧化鐵皮的高效利用[11]。

首鋼京唐公司煉鋼部產生的氧化鐵皮一直由汽車運輸到混勻料場,通過配加礦粉制作燒結礦回收利用。但是在實際生產過程中,氧化鐵皮中含有較大顆粒鋼鐵廢料影響到燒結機的正常運行,且由于混勻料場距離煉鋼生產廠房距離遠,在運輸過程中經常有散落到路面的氧化鐵皮,造成的揚塵影響廠區環境。為了更好得回收氧化鐵皮,實現短流程、高效率的二次資源回收再利用,決定在冷固球團生產線以轉爐一次灰為主原料,再配加一定比例的氧化鐵皮,進行壓球工藝實踐,每年可以回收上萬噸氧化鐵皮,轉爐后相當于每年節約上萬噸燒結礦,這將大大降低煉鋼工序的生產成本,同時也更加符合京唐公司循環經濟的結構模式,創造了巨大的經濟效益。

1 原料分析

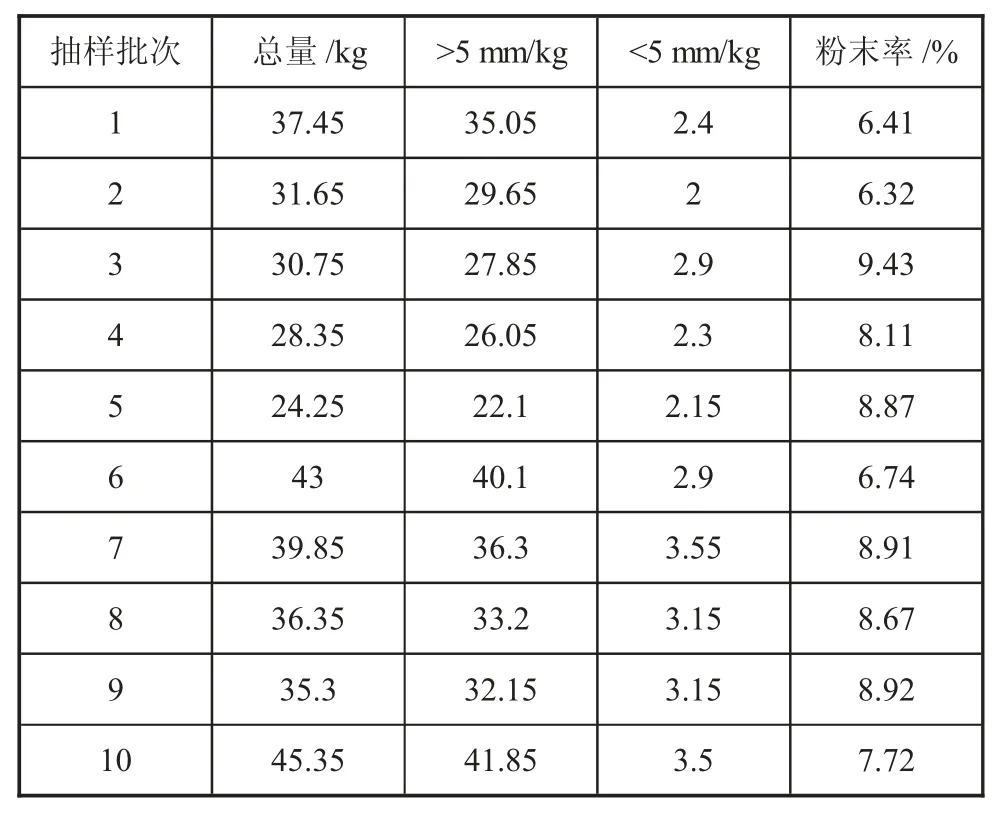

氧化鐵皮是鑄機二冷水沖刷冷卻鑄坯表面后沉積在兩座旋流井中的沉淀物,由天車抓出晾曬才能進行回收利用,圖1 為氧化鐵皮形貌圖。

圖1 氧化鐵皮形貌圖

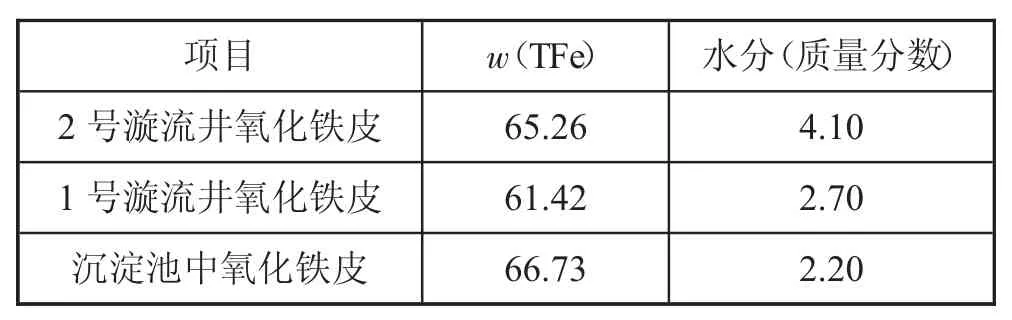

在冷固球團生產線中的主原料轉爐一次灰要配加一定比例的水進行消化后才能進行強制壓球,因而首先要分析氧化鐵皮的主要成分,以及后續實踐過程對強制壓球過程的影響,如下表1 所示為不同生產線的氧化鐵皮中TFe 與水分的質量分數。

表1 氧化鐵皮成分 %

如表1 所示,通過對不同生產線生產出來的氧化鐵皮成分進行分析,并與轉爐一次灰成分進行對比可知,氧化鐵皮中TFe 和轉爐一次灰中TFe 質量分數相差無幾,氧化鐵皮中水分的質量分數在2.20%~4.10%之間波動,可按照一定比例配加氧化鐵皮并觀察對冷固球團生產線配水工藝的影響。

2 配加氧化鐵皮工藝實踐

2.1 試驗方案

對冷固球團生產線做基礎設備改進,恢復添加氧化鐵皮的天車,制作了氧化鐵皮倉專用的防護篩子及相關設備,嚴格按照15%~20%的比例在冷固球團中添加氧化鐵皮進行實踐,其原料消化時間按照正常10~14 h 組織,原料配水和配膠可根據實驗情況適當調整,尤其是配膠量目前按照5%~6%控制[12,13],如壓球過程有變化可在實驗過程適當調整膠量。

詳細記錄并對比實驗過程中冷固球團在1 號皮帶的抗壓強度及成球質量分數和地倉粉末率,每天至少取兩次以上的試樣進行比對,同時記錄好相關數據。

2.2 試驗過程

2.2.1 成球率

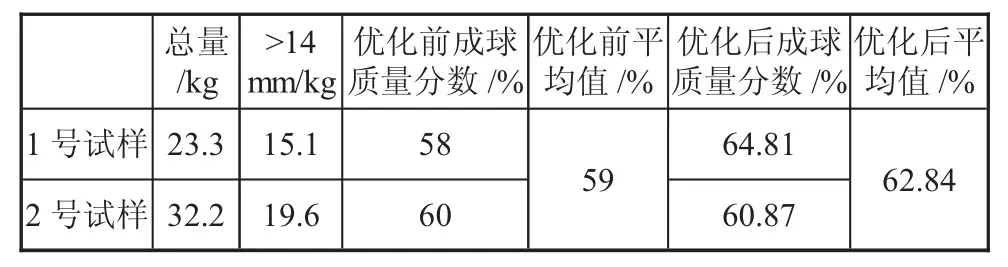

從1 號皮帶隨機取兩組試樣,檢驗優化后的成球質量分數,并與普通皮帶優化前成球質量分數對比。

經檢測,兩條皮帶的成球的質量分數分別為64.81%和60.87%,平均成球質量分數相比優化前成球質量分數略有增加。

表2 隨機取樣成球質量分數對比表

2.2.2 濕球強度

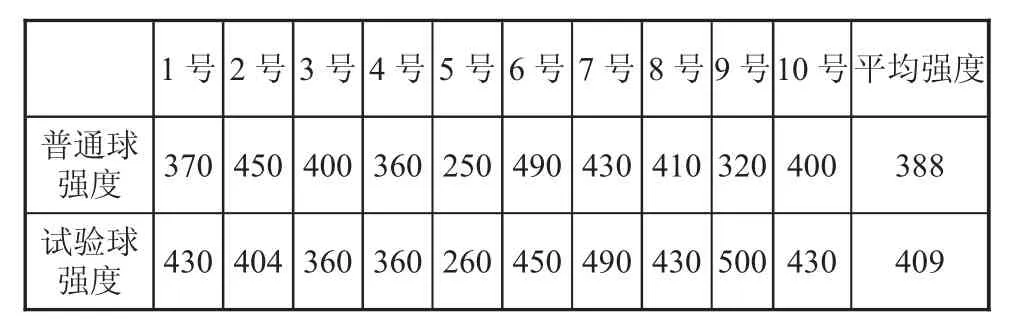

從1 號皮帶和普通皮帶分別隨機抽取10 個試樣球,分別檢驗其強度,如表3。

表3 隨機取樣濕球強度對比表 N

根據上表3 可知,1 號皮帶試驗球平均強度為409 N/個(強度范圍:250 N~490 N),普通球平均強度為 388 N/個(強度范圍:210 N~500 N),與普通球相比,實驗球平均強度提高了21 N/個。

2.2.3 濕球重量對比分析

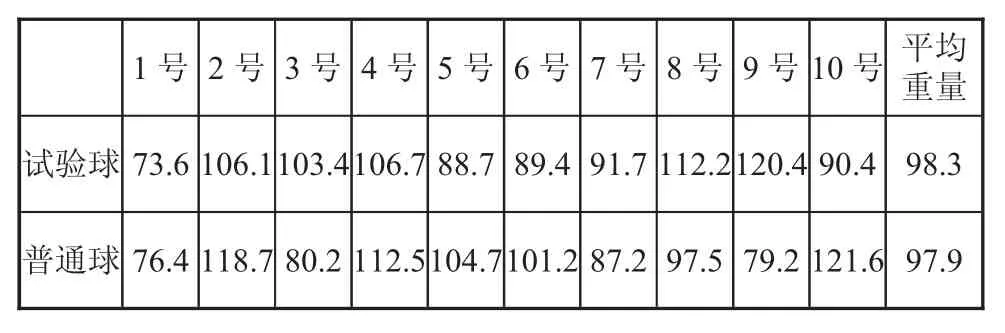

再次從1 號皮帶和普通皮帶分別隨機抽取10個試樣,稱取單個球的重量,如表4 所示。

根據上表4 可知,測得單個試驗球平均質量為98.3 g(質量范圍:73.6 g~120.4 g),單個普通球平均質量為 97.9 g(質量范圍:76.4~121.6 g)。與普通球相比,實驗球單個質量平均增加0.4 g。

表4 隨機取樣單球質量對比表 g

2.2.4 地倉小球粉末率

從地下料倉隨機抽取19 個不同質量的樣本,并分別測量各組中直徑小于5 mm 球團的質量,由于其直徑過小,不能直接用作冷固球團,因此將球團直徑小于5 mm 的球團看作粉末,將返回造球機重新造球[14],測量結果如表5。

表5 地倉取樣粉末率表

根據表5 數據,通過計算發現樣本中平均粉末率為8.52%,且最高值為9.88%,完全滿足粉末率小于10%以下的標準要求。

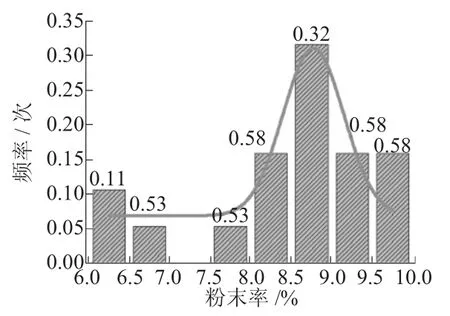

根據取得的樣本的粉末率做直方圖以及正態分布曲線(見圖2),分析樣本粉末率出現頻率最多的區間。

圖2 樣品粉末率(%)直方圖及正態分布曲線圖

通過直方圖與正態分布曲線可知,粉末率在[8.32%,8.82%]區間的出現次數最多,但是球團粉末率標準差為1.064,說明樣本粉末率在一定范圍內波動,沒有穩定在某一范圍內。

2.2.5 配加氧化鐵皮工藝實踐

1)試驗過程隨機抽取優化后前與優化后的冷固球團樣本,并檢測其成球率、濕球強度,發現對比于優化前,優化后的冷固球團性能均有提高,但濕球強度還有提高空間。

2)從地下料倉隨機抽取配加氧化鐵皮后的樣本,通過測量,發現粉末率在6.32%~9.88%之間波動,較之前未配加氧化鐵皮的粉末率9%~10%,結果有一定進步。

3)配加氧化鐵皮后冷固球團粉末率和強度有了明顯改善,但是在實驗過程中觀察冷固球團產品球粉末率不穩定,出現了時而波動的現象。

2.3 氧化鐵皮對煉鋼工藝造渣料加入量的影響

在現階段的鋼鐵制造工藝中,造渣工藝是煉鋼工藝至關重要的一步,直接影響到轉爐冶煉過程中脫磷、脫硫等環節能否順利高效的進行。

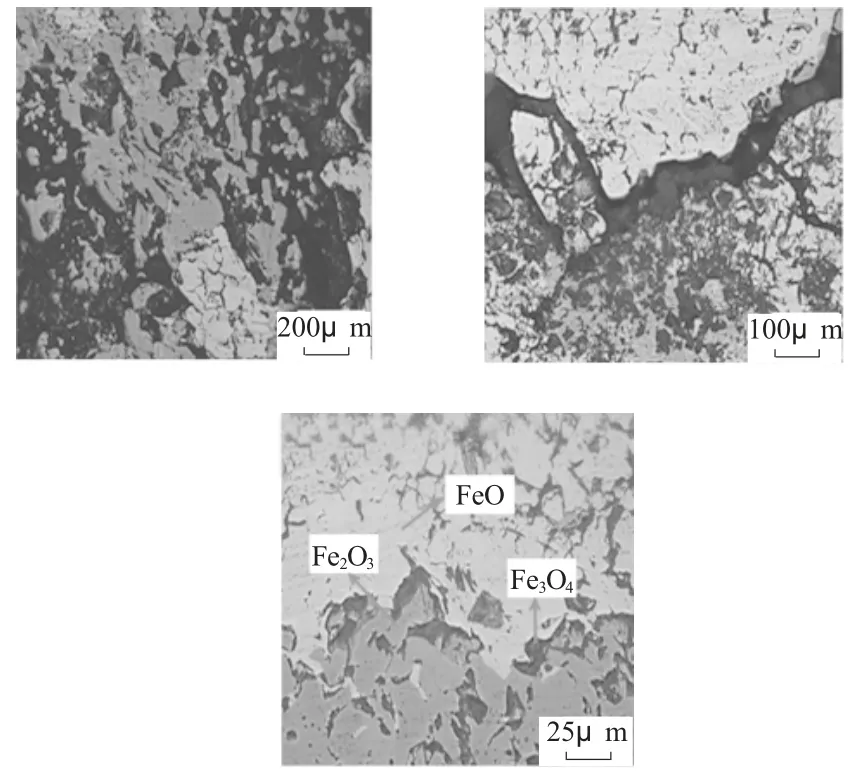

傳統工藝中,轉爐吹煉過程主要加入的造渣料有石灰、輕燒白云石、生白云石、燒結礦和螢石等。其中加入燒結礦的目的是增加爐渣中的氧化鐵,避免吹煉過程“返干期”導致的磷高成分出格。對化鐵皮采用電鏡掃描得到的形貌圖如圖3 所示,由圖3 可知,氧化鐵皮中物質有比較明顯的分區,白色區域的主要為FeO,淺黑色區域的Fe2O3,深黑色區域的為Fe3O4, 三者在氧化鐵皮的電鏡掃描形貌圖中所占比例最大。

圖3 不同倍數下氧化鐵皮的電鏡掃描圖

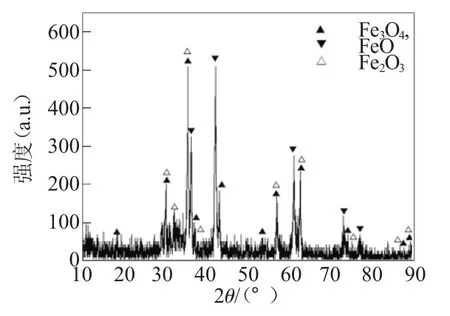

為了進一步確定氧化鐵皮的物相結構,對其進行X 射線衍射分析,得到的XRD 分析圖譜結果如圖4 所示,觀察圖4 可知,氧化鐵皮中Fe3O4、FeO、Fe2O3三種物質的峰值最高,說明Fe3O4、FeO、Fe2O3是氧化鐵皮中最主要物質結構。

通過上述分析可知,氧化鐵皮中TFe 的含量很高,在一定程度上可以代替燒結礦達到目標。且目前金屬料短缺價格昂貴,為了實現轉爐冶煉過程鋼鐵料消耗的成本降低,控制鋼鐵料消耗成本,轉爐調整入爐金屬料結構,酒鋼碳鋼薄板廠根據實際金屬料供應情況,將以氧化鐵皮為輔料的冷固球團可直接作為金屬料加入爐內代替部分金屬冷料,通過實踐相關數據分析,鋼鐵料消耗減少,轉爐冶煉成本得以降低。

圖4 氧化鐵皮成分XRD 分析圖譜

2.4 經濟效益

經過一系列改進和關鍵技術調整,每月產生的氧化鐵皮可以全部配加到冷固球團生產線中,相當于月產提高1 100 t。目前燒結礦價格(不含稅):1037.3 元/t,冷固球團價格(不含稅):251.91 元/t,燒結礦 w(TFe)為 57%左右,冷固球團 w(TFe)為 61%左右,兩者TFe 含量基本上相當,但價格相差785.39元/t。

按照使用氧化鐵皮生產的冷固球團等量替代燒結礦計算,按照一年計算共計節約成本:1 100×12×785.39=1 036.71 萬元

3 結論

1)按照一定比例配加氧化鐵皮應用在冷固球團生產線上,將配加氧化鐵皮后冷固球團的成球率、濕球強度、濕球重量、地倉粉末率與配加氧化鐵皮前球團相對比,發現實驗結果可行,成品球技術指標符合轉爐入爐爐料要求。

2)利用氧化鐵皮顆粒大、硬度高和含鐵量高等特點充當冷固球團生產線中的骨料,在提高冷固球團的成球率、濕球強度和增加濕球重量以及降低球團粉末率的基礎上,實現了鋼鐵廢料二次資源的循環利用,并且縮短了運輸流程,改善了廠區環境。

3)通過電鏡掃描以及XRD 圖譜分析可知,以氧化鐵皮為輔料的冷固球團可直接作為金屬料加入爐內代替部分金屬冷料,鋼鐵料消耗減少,轉爐冶煉成本降低。

4)以氧化鐵皮生產的冷固球團代替燒結礦,實現了氧化鐵皮再返回到轉爐冶煉過程,帶來了巨大的經濟效益,一年可節約成本高達1 036.71 萬元。