RH碳粉脫氧工藝技術研究

單 偉, 王 崇, 王雷川

(首鋼京唐鋼鐵聯合有限責任公司, 河北 唐山 063200)

目前鋼鐵企業面臨著嚴峻的生存壓力,低成本生產至關重要,是現代鋼鐵企業的發展趨勢,RH 爐作為低成本生產高品質低碳鋼的重要手段,已經被國內多家鋼廠廣泛應用。在RH 真空室內的低真空度條件下,使鋼水中的[C]和[O]發生反應,富余氧使用鋁塊進行完全脫氧,鋁塊耗量大,生產成本高,同時鋁脫氧產物上浮不凈殘留鋼中形成夾雜,降低鋼種質量[1-2]。在煉鋼生產中,碳是最理想的脫氧劑,因為其脫氧產物為CO 不會污染鋼液,而且在氣體逸出的過程中,可以有效去除鋼中的氣體和夾雜物,同時,利用相對廉價的碳粉對鋼液脫氧可降低精煉工序成本,本文針對RH 處理過程使用碳粉代替部分鋁塊進行脫氧展開研究[3-4]。

1 碳粉脫氧的優勢

首先碳粉是最理想的脫氧劑。

其次現在RH 最常用的脫氧方式是用鋁脫氧,它的氧化產物是Al2O3,造成鋼水夾雜多,會使鑄機套眼。相反碳粉的脫氧產物是CO,它會隨抽真空氣體一起排走,不會影響鋼水質量。

再次就是在成本上分析,40 kg 碳粉可替代40 kg金屬鋁脫氧100×10-6,同樣的質量碳粉價格更便宜些。

2 碳粉脫氧的熱力學

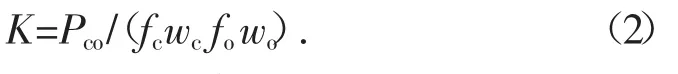

據脫碳反應的熱力學方程:

其反應平衡常數為:

當鋼液中碳和氧的濃度很小時,fc和fo可以為1,則公式(2)變為:

當溫度一定時K 為常數,如Pco一定,則wc與wo之積為一定值。即在真空室內,鋼液中的過剩的碳可與氧作用發生碳氧反應,而使鋼液的氧變成CO 排除,這時碳在真空下成為脫氧劑,它的脫氧能力隨真空度的提高而增強。在爐外精煉常用的工作壓力下,碳的脫氧能力就超過了硅或鋁的脫氧能力。真空狀態下碳脫氧在氣-液相界面上,脫氧產物CO 能從液面上去除到氣相中,不會對鋼水造成夾雜物影響[5]。

3 RH碳粉脫氧的應用

煉鋼生產的低鋁鎮靜鋼RH 進站鋼水存在碳氧不匹配問題,尤其是爐后碳含量比較低的情況下,進站氧含量通常存在氧過剩的現象。在此情況下利用鋼水中的碳和加入碳粉輔助劑,可脫去部分過剩的氧,并使氣態脫氧產物從鋼水中排除。

在將碳粉加入RH 真空室的過程中,真控室內反應較為劇烈,所以采用先加入碳粉再抽真空的方式進行操作[6-7]。

4 低碳鋁鎮靜鋼的RH 生產工藝介紹

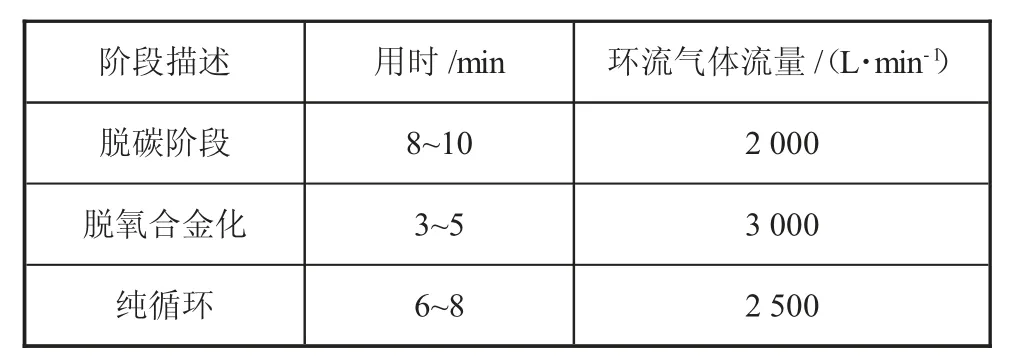

某煉鋼廠RH 設備基本參數如下:鋼包容量300 t;浸漬管內徑750 mm;5 級真空泵;最大抽氣能力1 250 kg/h;最大環流氣體流量為4 000 L/min;鋼液循環流量為239.5 t/min。處理低碳鋁鎮靜鋼時開啟4 級真空泵,過程各階段的用時與環流氣體流量設定如表1 所示。

表1 低碳鋁鎮靜鋼的RH 生產工藝各階段時間與環流氣流量

5 RH碳粉脫氧方案及分析

5.1 碳粉脫氧方案

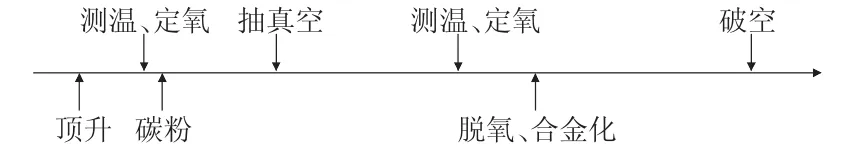

為降低RH 脫氧鋁耗,減少鋼中Al2O3夾雜物,提高鋼水潔凈度。開展了碳脫氧工業試驗。其主要的操作流程如圖1 所示。

圖1 RH 碳粉脫氧工藝流程圖

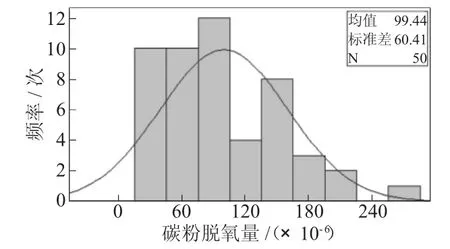

5.2 碳粉脫氧工藝終脫氧時氧含量

參與脫氧反應的碳,包括原本鋼水中的碳和RH加入的碳粉,脫氧量取決于參與反應的碳粉量。圖2為RH 碳粉脫氧量的直方圖,共計50 爐,平均脫氧量約100×10-6,即降低了RH 脫碳結束時鋼中氧含量100×10-6,平均每爐可降低鋁粒消耗40 kg,實際每爐消耗脫氧碳粉43 kg,噸鋼可以降低成本1.2 元。

圖2 RH 碳粉用量與脫氧量的關系

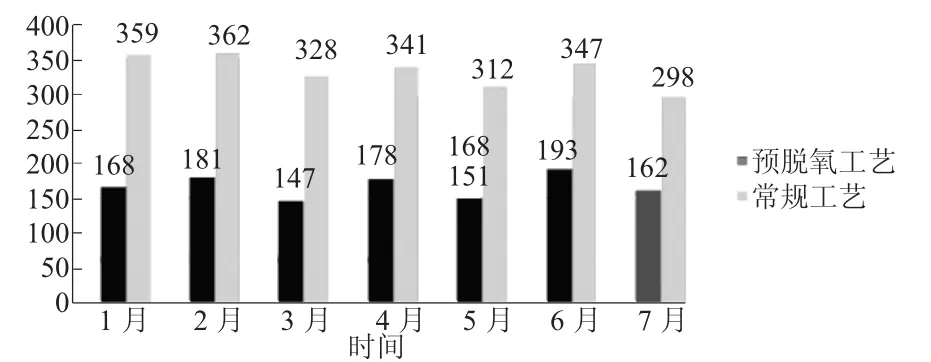

比較碳脫氧爐次碳氧反應結束時鋼中理論氧含量和實際氧含量,碳氧反應結束時鋼中實際氧含量(質量分數)與理論量差值的平均值為31.2×10-6,其中差值在±50×10-6范圍內的爐次占比47%,考慮到RH 處理過程影響鋼中氧含量因素較多(冷鋼、鋼中C、碳氧反應程度以及定氧是否準確等因素),控制較好。經過碳粉預脫氧,終脫氧前鋼中氧含量較常規冶煉爐次降低約150×10-6,最低可將鋼中氧脫至 50×10-6,不同工藝條件下終脫氧前鋼中氧含量對比如圖3。

圖3 碳粉預脫氧工藝與常規工藝終脫氧前氧含量對比

5.3 碳氧反應與處理過程溫降的關系

試驗前,考慮到該工藝溫降大(認為兩方面原因:一是碳氧反應劇烈導致鋼水翻騰、加劇鋼水與外界熱量傳遞;二是終脫氧前鋼中氧含量降低,減少了終脫氧時氧鋁反應熱對鋼水的熱補償,為避免碳脫氧后鋼水溫低再進行吹氧升溫,該試驗選擇溫度(>1 610 ℃)較高爐次進行。

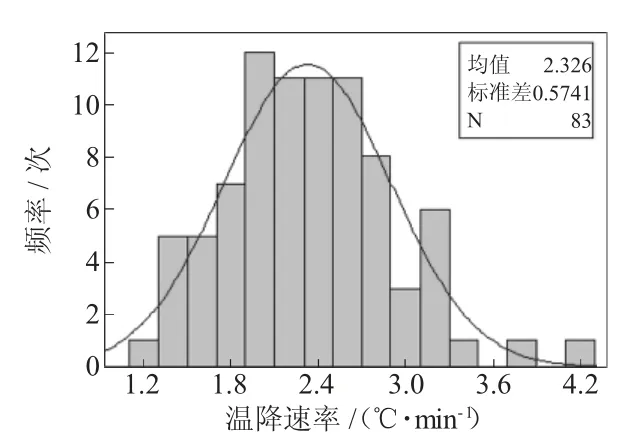

圖4 碳粉脫氧爐次的溫降速率

碳脫氧爐次脫碳階段溫降速率如圖4 所示,脫碳階段平均溫降速率為2.3 ℃/min。

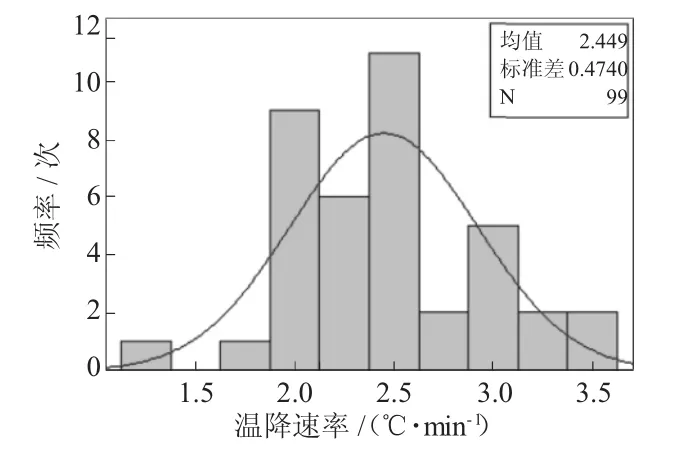

圖5 常規爐次脫碳階段鋼液溫降速率

圖5 是未使用碳脫氧爐次脫碳階段溫降速率的直方圖,在RH 脫碳階段溫降速率平均值為2.4 ℃/min,對比兩種處理方式,使用碳粉預脫氧并未加劇RH處理過程的溫降。

6 RH碳粉脫氧工藝的潔凈度分析

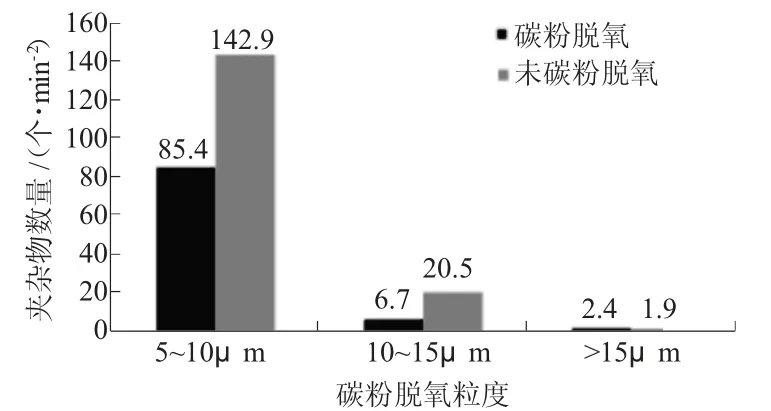

根據ASPEX 夾雜物分析結果,針對采用碳脫氧爐次,5~10 μm、10~15 μm、>15 μm 的及雜物數量密度均值分別為 85.4、6.7、2.4 個/100 mm2。未使用碳脫氧爐次的夾雜物數量密度分別為142.9、20.5、1.9 個/100 mm2。總體上有降低的趨勢。

圖6 使用、未使用碳粉脫氧爐次的夾雜物數量密度對比

通過對比可以看出使用碳粉脫氧的夾雜物明顯少了很多,所以用碳粉脫氧工藝還是值得我們進一步推廣。

7 存在的問題-噴濺現象

在真空狀態下,碳與氧瞬間劇烈反應產生大量氣泡,導致噴濺現象。會造成真空槽耐材侵蝕大、環流管堵塞、以及頂槍黏渣等現象,所以要合理控制環流及真空度來減小噴濺。

首先環流氣體是RH 鋼水循環的動力源,環流氣體的大小直接影響鋼水循環狀態和脫碳效果,由于脫碳反應產生大量的CO 氣體,必然會加劇鋼水的噴濺程度,因此前期應該先調小,隨著[C]、[O]反應的減弱而適當增大。

其次控制碳粉加入時機,通過頂槍攝像頭對不同碳粉加入時間噴濺程度的觀察,發現在開始真空處理前加入碳粉可有效降低鋼液的噴濺。

再次真空系統控制的好壞直接影響RH 真空脫碳時鋼水的噴濺程度,同時也直接關系到真空脫碳的速度,因此控制真空泵的原則是保證一定的脫碳速度,又要抑制過分的噴濺。所以脫碳前期要避免快速啟動真空泵,抑制嚴重的噴濺現象,但在脫碳后期降壓來提高脫碳速率。

8 結論

1)針對低碳鋁鎮靜鋼,RH 采用碳粉脫氧工藝,可實現40 kg 碳粉脫氧100×10-6,噸鋼節約成本1.2 元。

2)針對碳粉脫氧的爐次,脫碳階段平均溫降速率為2.3 ℃/min,與未采用碳粉脫氧爐次相比,溫降速率相當。

3)針對采用碳粉脫氧爐次,5~10 μm、10~15 μm、>15 μm 的及雜物數量密度均值分別為 85.4、6.7、2.4個/100 mm2。未使用碳粉脫氧爐次的夾雜物數量密度分別為 142.9、20.5、1.9 個/100 mm2。夾雜物數量密度總體上有降低趨勢。

4)但是RH 用碳脫氧還有一些不足,就是碳氧反應瞬間產生大量CO 氣體,鋼水劇烈反應,產生噴濺現象,造成真空槽耐材侵蝕大、環流管堵塞、以及頂槍黏渣等現象,因此需要合理控制環流及真空度來減小噴濺。