1580 mm熱軋線Q345qE橋梁鋼的試制開發

黃泉開, 賈志雷

(唐山不銹鋼有限責任公司, 河北 唐山 063100)

隨著國家加大對基礎交通運輸行業的投入,尤其是在鐵路橋方面,國家在《中長期鐵路網規劃》中提出,到2020 年全國鐵路運營里程達到10 萬km,規劃中四縱四橫鐵路橋項目建設約5 000 km,估算鐵路橋梁板約為30 萬t/a。鐵路橋通常采用鋼結構設計,對鋼結構的強韌性、焊接、屈強比、Z 向提出了較高要求,特別是對低溫沖擊韌性的要求。

國家橋梁行業設計標準《鐵路橋梁鋼結構設計規范》提出:鐵路橋用鋼-40 ℃低溫沖擊功≥120 J,需適應高鐵大跨、重載、高速、安全要求。目前從冶煉、連鑄到軋制工藝對鐵路橋用鋼Q345qE 進行系統研究,影響鐵路橋梁鋼沖擊性能的主要原因:一是鋼水純凈度,主要表現為A 類夾雜物和氣體含量控制,A 類夾雜物指的是硫化物類;二是軋制工藝參數,控制軋制工藝直接影響鋼板組織性能。因此,通過控制有害元素S 含量,優化軋制工藝,從而細化晶粒改善沖擊韌性,提高鋼板強韌性。按照鐵路橋標準-40 ℃沖擊功大于120 J 技術要求,如果按照一般的成分和工藝條件下,-40 ℃沖擊功合格率不足60%較低,這樣生產成本較高,在滿足高標準技術要求的基礎上合理控制成本,形成低成本生產工藝為發展方向。

因此,控軋控冷工藝技術在鋼鐵行業的應用逐漸提高,鐵路橋梁鋼材更是可以熱軋替代正火交貨,成為橋梁行業的發展趨勢,降低造橋成本。為此順應橋梁行業發展要求,積極進行熱軋120 J 以上低溫沖擊功鐵路橋梁鋼工藝研究,開發熱軋交貨鐵路用橋梁鋼對提高企業效益,提升產品實物水平,擴大市場占有率,增強產品市場競爭力具有重大意義。

1 產品設計開發

1.1 技術要求

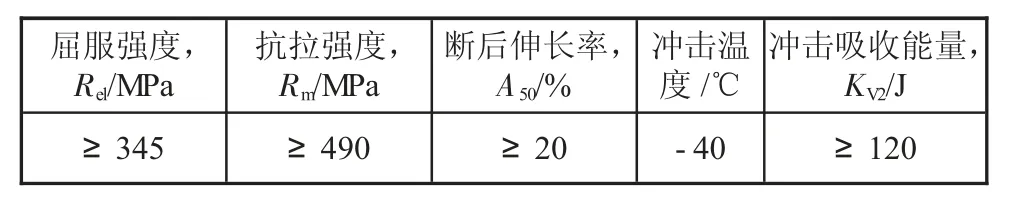

2015 年新版國家標準GB/T 714—2015《橋梁用結構鋼》要求:Q345qE 鋼的化學成分、力學性能及工藝性能要求如表1、表2。

表1 Q345qE 化學成分要求

表2 Q345qE 力學性能標準

1.2 客戶要求

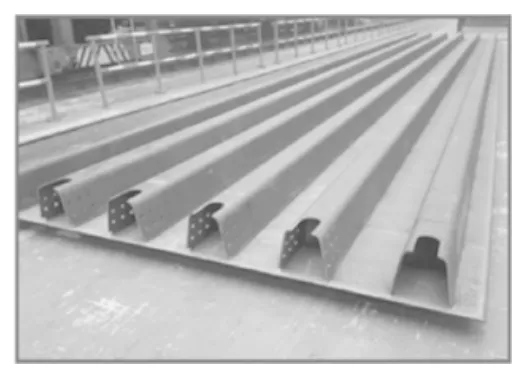

產品后續加工工藝流程為:熱卷-縱剪分條-輥壓成型-焊接組裝。最終產品如圖1。

圖1 最終產品

客戶依據產品最終用途,提出產品性能滿足GB/T 714—2015 標準,保證板形。

1.3 化學成分設計

根據GB/T 714—2015《橋梁用結構鋼》標準對Q345qE 鋼的成分要求,考慮到C 元素對韌性及焊接性能、Si 元素對表面質量、Mn 元素對連鑄坯偏析的不利影響,設計思路如下:

1)采用低碳中錳成分體系,降低CEV;鈮鈦復合析出強化;目標組織F+P+B(少量),保證沖擊功。

2)采用低硫磷設計,保證 m(Mn)/m(Si)≥3.5,Pcm≤0.20,降低焊縫夾雜物裂紋敏感指數,保證焊接質量。具體化學成分設計見表3。

表3 設計化學成分

2 冶煉工藝流程與控制

2.1 煉鋼工序

設計考慮采取雙聯工藝路線:(鐵水預處理)→轉爐→LF→RH→連鑄。減少鋼中非金屬夾雜物數量,加強脫氧、脫硫過程控制。在轉爐冶煉過程中控制終點C 含量,降低鋼中氧位,并嚴控下渣量;在LF爐精煉過程中,快速充分脫硫,保證軟吹時間,使鋼中夾雜物充分上浮;在RH 爐精煉過程中,嚴格控制真空脫氣時間,確保 ρ(H)≤2×10-6;將連鑄坯中心偏析控制在C0.5 以下。

2.2 熱軋工序

為保證沖擊功滿足標準要求,設計精軋溫度1 040~1 090 ℃、終軋溫度 870~920 ℃卷取溫度 620~670 ℃,充分利用快速層流冷卻、以達到低細化晶粒,控制組織為鐵素體+少量貝氏體。

3 生產實踐及產品特性

2 月份,組織生產Q345qE 的生產,煉鋼、軋鋼成品合格率雙雙達到100%。產品成分控制達到設計要求、金相組織均勻、性能滿足客戶要求。

3.1 典型成分及性能控制

產品熔煉成分及性能檢測結果如表4,表5。

表4 典型成分 %

表5 部分產品性能

由檢測結果可見,唐山不銹鋼實物產品成分控制穩定;性能優于國家標準且有較大富裕量;產品沖擊韌性良好,-40 ℃沖擊功均值270 J,優于國家標準。

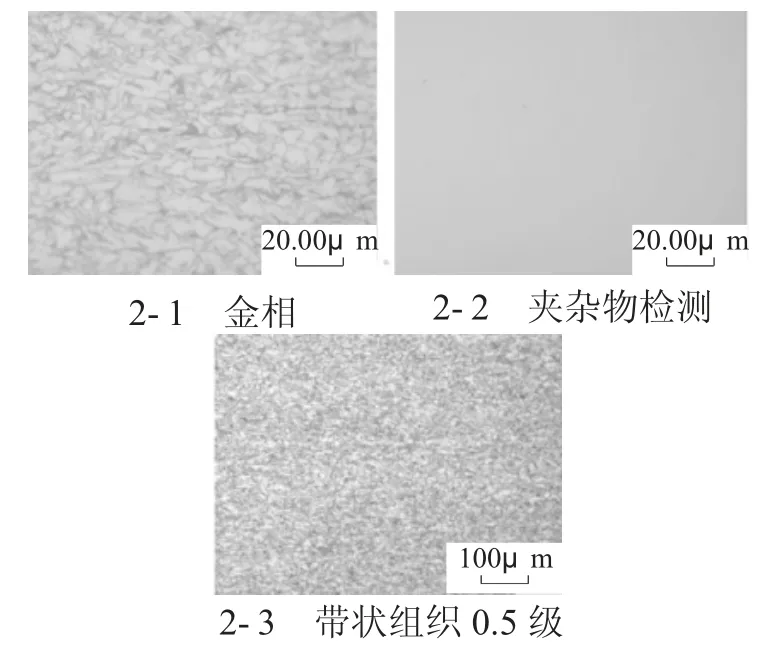

3.2 金相組織及夾雜物檢測

通過對產品實物進行組織觀察和分析,確定其組織主要由鐵素體+珠光體+少量貝氏體,晶粒度12 級;顯微鏡分析鋼板的夾雜物情況表明,鋼板純凈度較好,沒有發現異常夾雜物,如圖2。

圖2 金相及夾雜物檢測

4 終端用戶生產情況

終端用戶加工流程:熱卷-縱剪分條-輥壓成型-成品U 肋。客戶多次對提供的產品表達了充分的認可,厚度、板形、力學性能等均滿足使用要求。客戶端使用效果如圖3,圖4。

圖3 開卷板形良好

圖4 成品U 肋

5 結論

合理的成分設計與生產工藝各個環節的嚴格控制是保證產品強度、韌性的關鍵。鋼水的高純凈度是提高韌性的重要保證。

唐山不銹鋼公司通過合理設計,采用低碳中錳成分體系,低硫磷設計,Nb、Ti 復合強化;低終軋溫度及低卷曲溫度,細化晶粒,生產的Q345qE 鋼板低碳、微合金成分設計從成分源頭保證了成品的性能。生產的產品板形優異、性能均勻,完全滿足客戶要求,達到國內先進水平。