自激勵式電磁鉚接鉚釘鐓頭變形試驗研究

(福州大學 機械工程及自動化學院,福州 350108)

整體化、輕量化、高承載能力是新型航空航天飛行器發展的重要方向。由于技術條件限制,新型飛行器還難以實現完全整體化,因而不可避免地采用多種機械連接方法[1—3],其中,鉚接是目前應用最為廣泛的連接方法之一,飛行器中蒙皮與框架的連接幾乎全部采用鉚接方式。

為實現輕量化,高強度鋁合金和鈦合金已成為目前航空航天裝備的首選材料。同時,為實現高承載能力,飛行器鉚接部段連接強度對鉚釘直徑也提出了相應要求,目前越來越多地采用高強度大直徑(≥6 mm)鉚釘[4—6]。鉚釘成形質量是保證航空航天飛行器長壽命、穩健運行的關鍵,據統計,結構破壞的60%~80%發生在連接處[7],所以,鉚接成形質量的有效控制是鉚接裝配技術的關鍵問題,因此,如何實現高強度大直徑鉚釘的高質量成形與鉚接質量的有效控制備受航空航天領域的關注與重視。

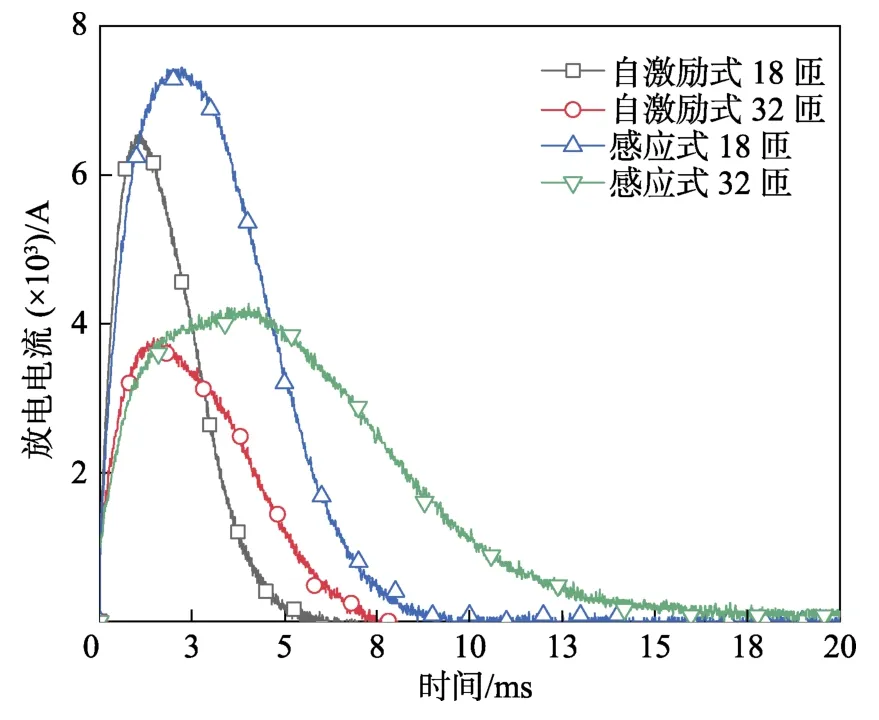

目前,鉚釘成形主要為采用液壓驅動的壓鉚和高壓氣體驅動的氣鉚[8]。受結構開敞性的限制,大功率壓鉚機在許多情況下無法工作。對于高強度鉚釘,氣鉚存在鉚接力不足、鉚接后座力大、鉚接噪音大和鉚接質量不穩定等問題。國內外研究結果表明,采用電磁力驅動的電磁鉚接能有效克服上述問題[9—14],但傳統電磁鉚接驅動力的產生本質上是基于“感應式”原理[9]。通過線圈放電電流與驅動片感應渦流之間的相互作用產生電磁力,推動放大器使鉚釘產生塑性變形,從而實現材料的連接。由于驅動片渦流源于線圈電流與驅動片的電磁感應,因而線圈放電電流與驅動片感應渦流之間不能實現完全耦合,導致設備能量利用率低、鉚接驅動力偏小,難以滿足高強度大直徑鉚釘成形的需求。針對這一問題,筆者對自激勵式電磁鉚接開展了初步研究,驗證了其原理的可行性[15],但是,自激勵式電磁鉚接與感應式電磁鉚接有顯著的不同。相對于感應式電磁鉚接,自激勵式電磁鉚接其驅動力的產生、驅動力與變形之間的耦合關系等將要更為復雜,為掌握自激勵式電磁鉚接驅動力的作用方式,確定合理的工藝參數,探究鉚釘變形規律,文中研究了放電電壓、放電電容及線圈結構對線圈放電電流和鉚釘鐓頭變形的影響,與感應式電磁鉚接進行對比,為揭示自激勵式電磁鉚接機理奠定基礎。

1 自激勵式電磁鉚接原理

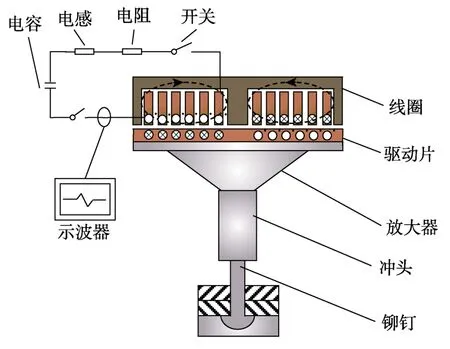

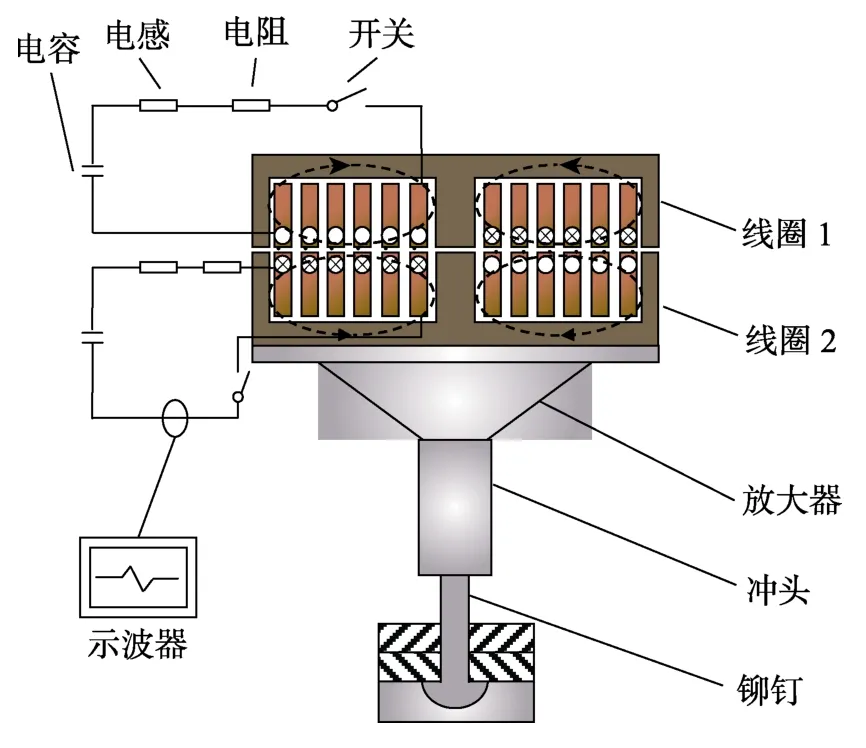

感應式電磁鉚接原理示意圖如圖1 所示。感應式電磁鉚接在放電過程中通過線圈放電電流與驅動片感應電流之間的相互作用產生鉚接驅動力。驅動片的電流通過感應產生,其感應電流大小取決于放電線圈與驅動片之間的互感系統,屬于被動控制。自激勵式電磁鉚接原理示意圖如圖2 所示。與感應式電磁鉚接不同,自激勵式電磁鉚接采用兩個線圈進行同時放電,每一個線圈接入在一個獨立的放電回路中,用線圈來代替感應式電磁鉚接中的驅動片。線圈1 與感應式原理的線圈相同,將驅動片用線圈2 代替,兩個線圈通過自身回路同時放電,通過兩線圈上“自激勵”放電電流的相互作用產生鉚接驅動力。自激勵式電磁鉚接與傳統的感應式電磁鉚接有顯著區別,將“感應式”變為“自激勵式”,實現了鉚接驅動力的主動控制,提高了控制的靈活性。自激勵式電磁鉚接通過主動控制兩回路激勵電流,可對鉚接驅動力幅值及其作用時間進行獨立控制,拓寬脈沖載荷幅值與作用時間的調整范圍,可滿足不同材料對鉚接驅動力和加載速率的要求,相對于感應式電磁鉚接具有顯著優勢。

圖1 感應式電磁鉚接原理Fig.1 Principle of inductive electromagnetic riveting

圖2 自激勵式電磁鉚接原理Fig.2 Principle of self-excited electromagnetic riveting

2 試驗

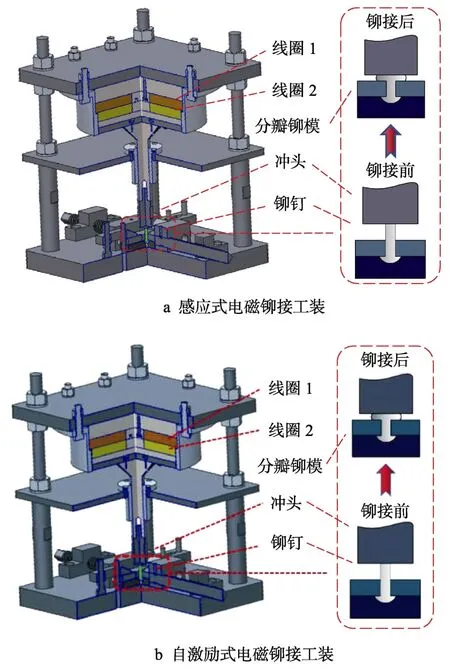

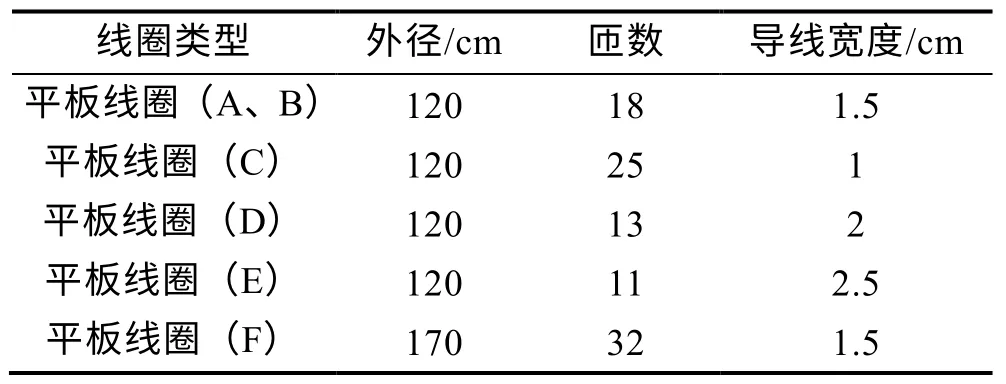

以航空航天最常采用的2A10 半圓頭鉚釘為研究對象,其尺寸為Φ6 mm×15 mm。2A10 是Al-Cu-Mg系硬鋁合金,具有較高的剪切強度,在退火、淬火、時效和熱態下均具有良好的塑性,由于其耐蝕性不強,鉚釘進行Ct·0 表面處理防止腐蝕。試驗中主要研究鉚釘鐓頭的變形規律,所以使用分瓣鉚模代替被連接件,以方便取出鉚釘,試驗工裝如圖3 所示。自激勵式電磁鉚接中平板線圈的具體尺寸如表1 所示。感應式電磁鉚接中線圈尺寸與自激勵式相同,驅動片為紫銅板。試驗設備采用福州大學自主研制的單/雙回路低電壓電磁鉚接設備,內徑均為40 cm,導線高度均為10 cm,其他具體參數如表2。試驗中鉚釘的外伸量均為1.2 倍的鉚釘直徑,線圈放電電流可通過羅果夫斯基柔性線圈及示波器構成的測試系統測量。

圖3 電磁鉚接工裝三維視圖Fig.3 3D view of electromagnetic riveting tooling

表1 線圈結構參數Tab.1 Structural parameters of coils

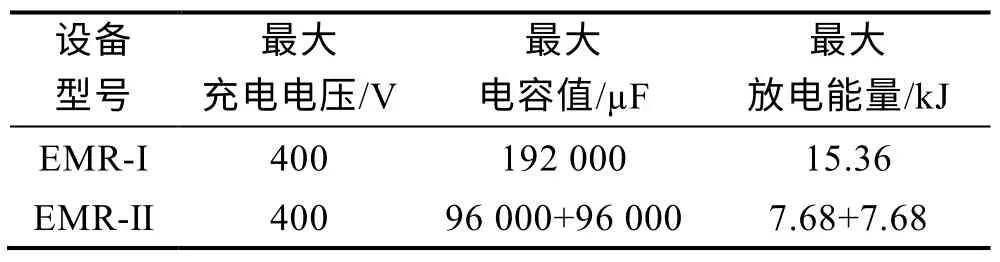

表2 電磁鉚接設備技術參數Tab.2 Technical parameters of electromagnetic riveting equipment

3 結果及分析

電磁鉚接放電能量是衡量設備鉚接能力的最重要參數,主要由放電電壓和放電電容決定,見式(1)。

式中:E為放電能量;C為放電電容;U為放電電壓。

在鉚釘變形的工藝研究中,最重要的就是放電電壓和放電電容參數。同時,在電磁鉚接中鉚接驅動力來源于線圈的放電,所以線圈參數也是工藝研究的重點。線圈參數主要包括線圈匝數、導線寬度及線圈直徑大小等。線圈參數影響系統的電阻和電感,所以放電電壓、放電電容、系統電阻和電感是電磁鉚接中最重要的幾個工藝參數,而這幾個參數之間又相互影響。為了確定合理的工藝參數,文中研究了各參數對鉚釘變形的影響。

3.1 放電電壓對鉚釘鐓頭變形的影響

放電電壓是電磁鉚接中最重要的參數之一,放電電壓影響放電電流,放電電流大小決定了鉚接驅動力的大小。為了研究放電電壓對鉚釘鐓頭的變形影響,在感應式與自激勵式電磁鉚接中需保證相同的放電能量。由于感應式電磁鉚接中電容值是自激勵式單回路中電容值的2 倍,在相同放電電壓下,感應式電磁鉚接中的放電能量是自激勵式電磁鉚接單回路中的2倍。自激勵式電磁鉚接的總能量是2 個回路能量之和,所以在相同放電電壓下,自激勵式電磁鉚接與感應式電磁鉚接放電能量相同。

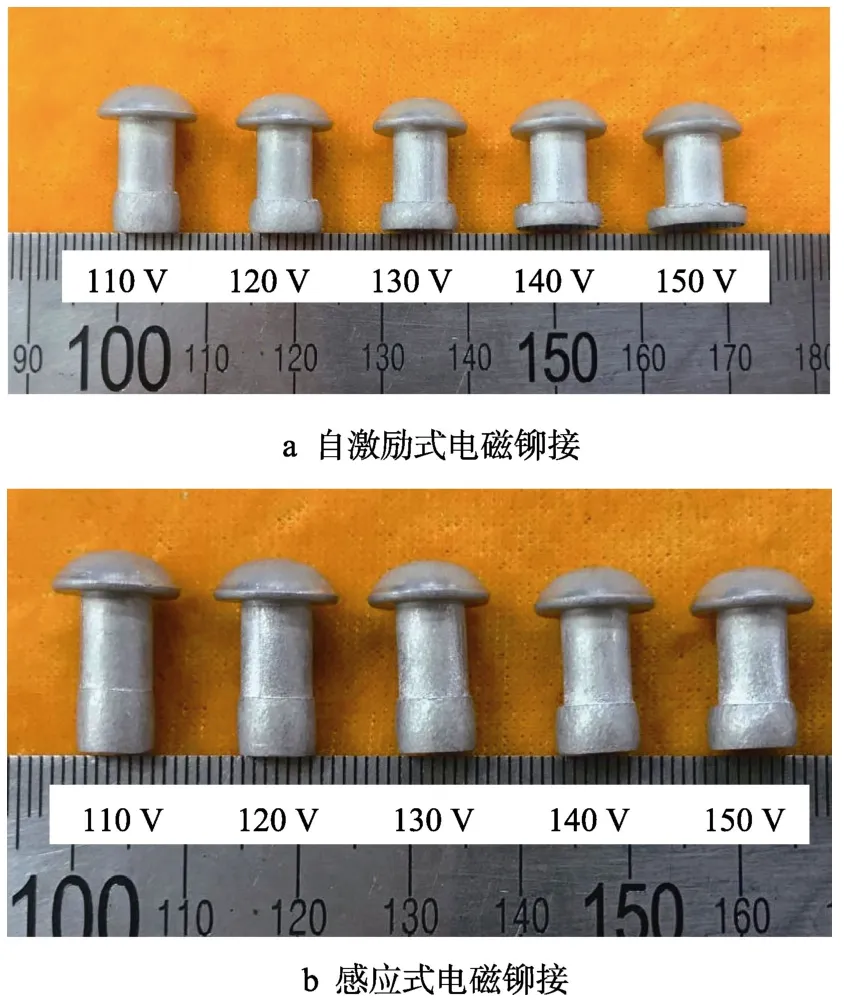

圖4 不同電壓下成形鉚釘Fig.4 Forming rivets at different voltages

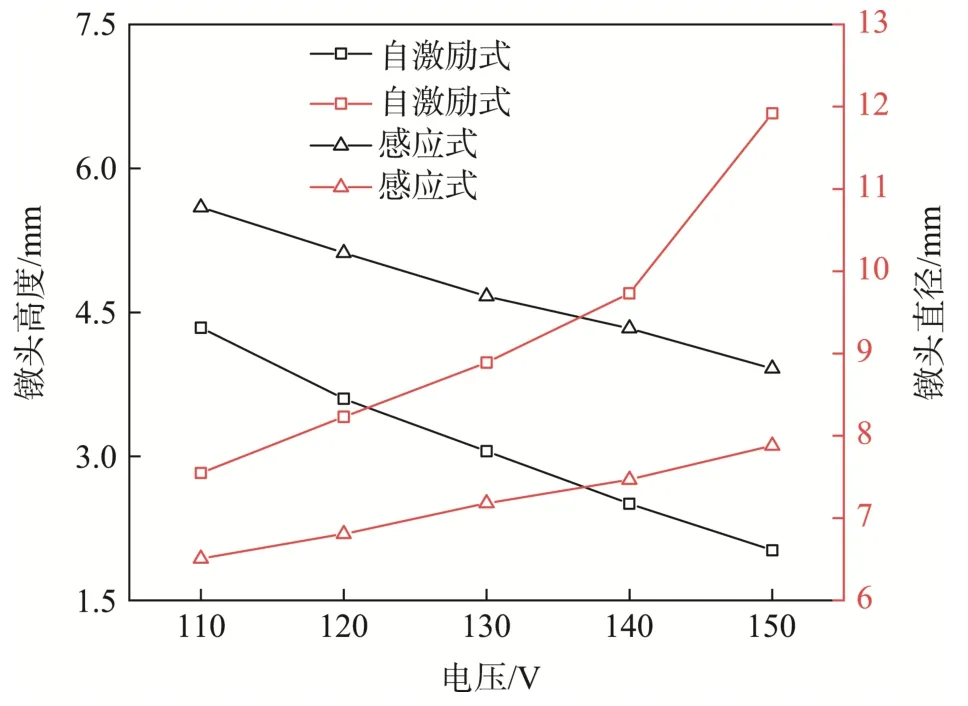

圖5 不同電壓下鉚釘鐓頭的尺寸變化Fig.5 Variation of rivet head dimension at different voltages

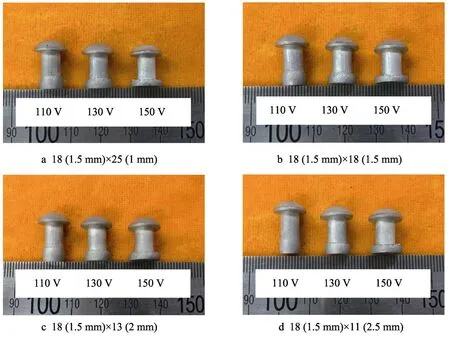

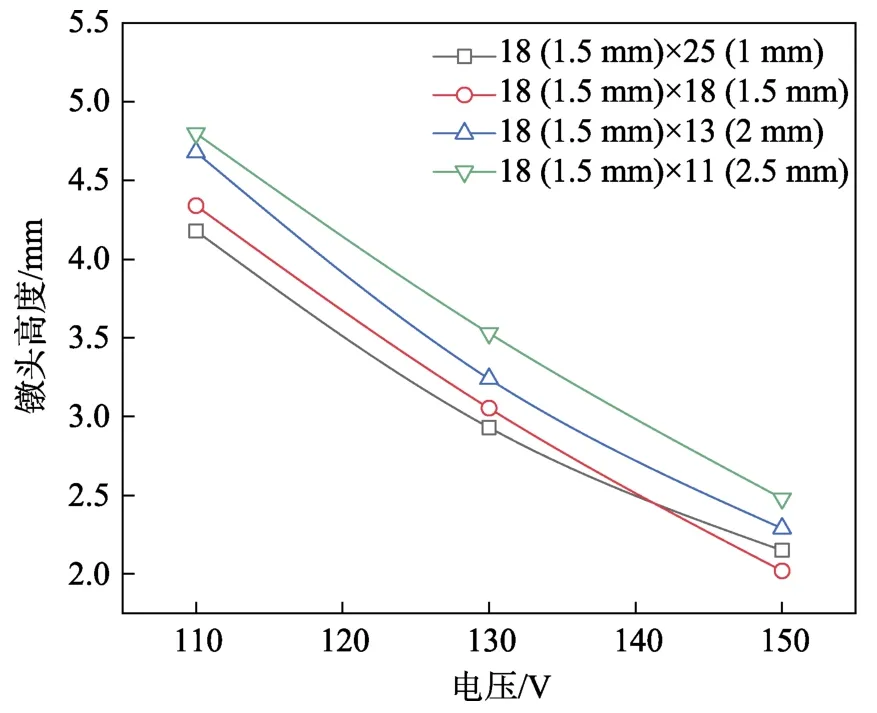

在相同放電能量下,不同放電電壓成形鉚釘鐓頭如圖4 所示。鉚釘鐓頭的尺寸用鐓頭直徑和鐓頭高度來衡量。通過測量變形后鉚釘鐓頭尺寸,可獲得鐓頭尺寸隨放電電壓的變化,其結果如圖5 所示。隨著放電電壓的升高,鉚釘鐓頭高度減小,鐓頭直徑增加。隨著放電電壓升高,電磁鉚接放電能量增加,鉚接變形力增加,鉚釘變形量增大。改變放電電壓是改變鉚接驅動力的有效方式。在相同放電能量下,自激勵式電磁鉚接鉚釘鐓頭變形量要大于感應式,且隨著放電電壓的升高,兩者之間的差別越大。有上述分析可知,在相同放電能量下,自激勵式電磁鉚接驅動力大于感應式,自激勵式電磁鉚接的能量利用率大于感應式,且隨著能量的增加,兩者之間的差別越大。

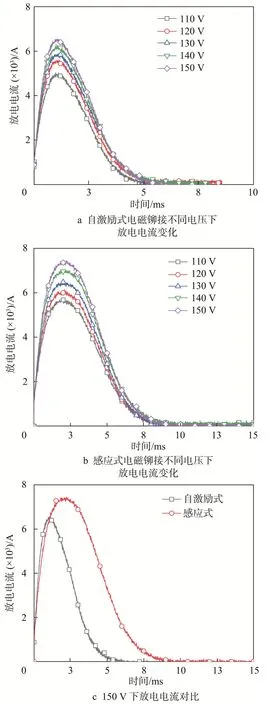

不同放電電壓下,感應式電磁鉚接線圈放電電流和自激勵式電磁鉚接中線圈1 放電電流如圖6 所示。對于同一種鉚接形式,隨著放電電壓的升高,放電電流幅值增加,周期略有增加。在相同放電電壓下,相對于感應式電磁鉚接,自激勵式電磁鉚接放電電流幅值要小,但大于感應式放電電流幅值的一半,周期大約為感應式周期的一半。這是由于自激勵式電磁鉚接單個回路的放電電容僅為感應式的一半所致,其能量也是感應式的一半。

圖6 不同電壓下放電電流的變化Fig.6 Variation of discharge current at different voltages

電磁鉚接驅動力來源于兩電流的相互作用。感應式電磁鉚接驅動力取決于線圈放電電流和驅動片感應電流乘積的大小。由于驅動片為一塊銅板,其感應電流的大小難以測量。自激勵式電磁鉚接驅動力取決于兩線圈放電電流乘積的大小,兩線圈的電流均可通過測量獲得。在兩線圈一致時,線圈中的放電電流將一致,所以自激勵式鉚接驅動力與某一線圈中放電電流的平方成正比。由于自激勵式電磁鉚接是兩路放電回路同時放電,保證了兩放電線圈電流的一致性,克服了感應式電磁鉚接中線圈與驅動片的耦合問題,使鉚接驅動力增大,進而鉚釘變形量增加,提高了放電能量利用率。同時由于兩線圈的放電電流處于各自的放電回路中,為鉚接驅動力的產生引入新方式,實現了鉚接驅動力的主動控制,提高了控制的靈活性,所以自激勵式電磁鉚接是一種動力源可控的連接方法。

3.2 放電電容對鉚釘鐓頭變形的影響

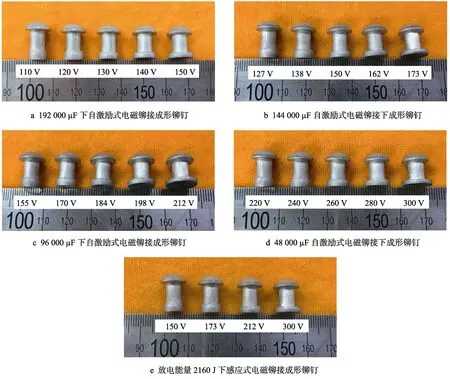

放電電容也是電磁鉚接中最重要的參數之一,放電電容除了決定放電能量大小外,放電電容還是影響放電電流的重要參數,對其幅值和周期都有影響。試驗中,為了保證放電能量一致,在改變放電電容時,其放電電壓也將隨之改變。不同放電電容鉚釘鐓頭變形如圖7 所示(其中的放電電容為兩放電回路之和,自激勵式單路放電電容為1/2)。在相同放電電容下,隨著放電電壓的升高,鉚釘變形量增大。在放電電容為192 000 μF 時,150 V 即能實現直徑6 mm 鉚釘的成形。隨著放電電容減小,成形鉚釘的放電電壓增加。當放電電容為48 000 μF 時,300 V 也能實現鉚釘的成形。對于該設備,其鉚接能力的極限遠未達到,在400 V 內,可以實現直徑大于6 mm 的高強度鉚釘的成形,所以,采用自激勵式電磁鉚接是實現高強度大直徑鉚釘成形的有效方式。

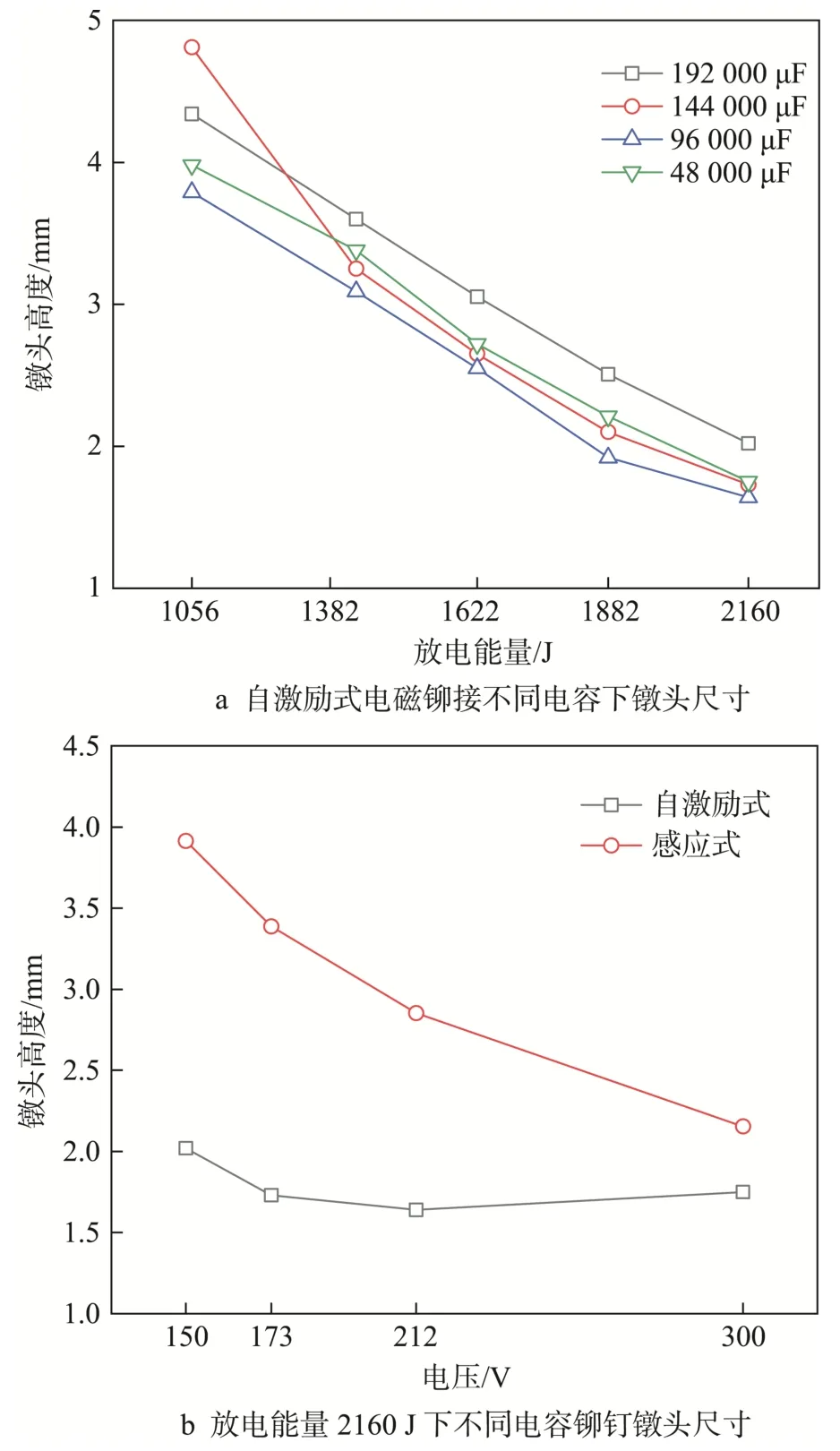

不同放電電容鉚釘鐓頭尺寸如圖8 所示。自激勵式電磁鉚接在放電能量相同時,當放電電容為96 000 μF 時,鉚釘的變形量最大。當放電電容為192 000 μF 和48 000 μF 時,鉚釘的變形量均小于此值。放電電容增加,設備的放電能量增加,但其能量利用率并未隨之增加,說明鉚接設備存在最佳的能量利用率。由放電電壓對鉚釘變形影響可知,提高放電電壓是提高鉚接力最有效的措施,且放電電壓越高,鉚接力變化越大。當放電電容為48 000 μF 時,其放電電壓為300 V,明顯高于其他組放電電容下的放電電壓,但其鉚釘變形量并不是最大,所以對于自激勵式電磁鉚接而言,在放電電容為96 000 μF 時,鉚釘變形量最大,設備能量利用率最高,為較為理想的工藝參數。感應式電磁鉚接在放電能量相同時,鉚釘鐓頭變形量隨著放電電容的增加而降低,能量利用率隨著設備放電電容的增加而降低。放電電容為48 000 μF時,鉚釘鐓頭變形量最大,能量利用率最高。這與自激勵式電磁鉚接的變化規律是不同的。

圖7 不同電容下成形的鉚釘Fig.7 Forming rivets at different capacitances

圖8 不同電容下鉚釘鐓頭尺寸變化Fig.8 Variation of rivet head dimension at different capacitances

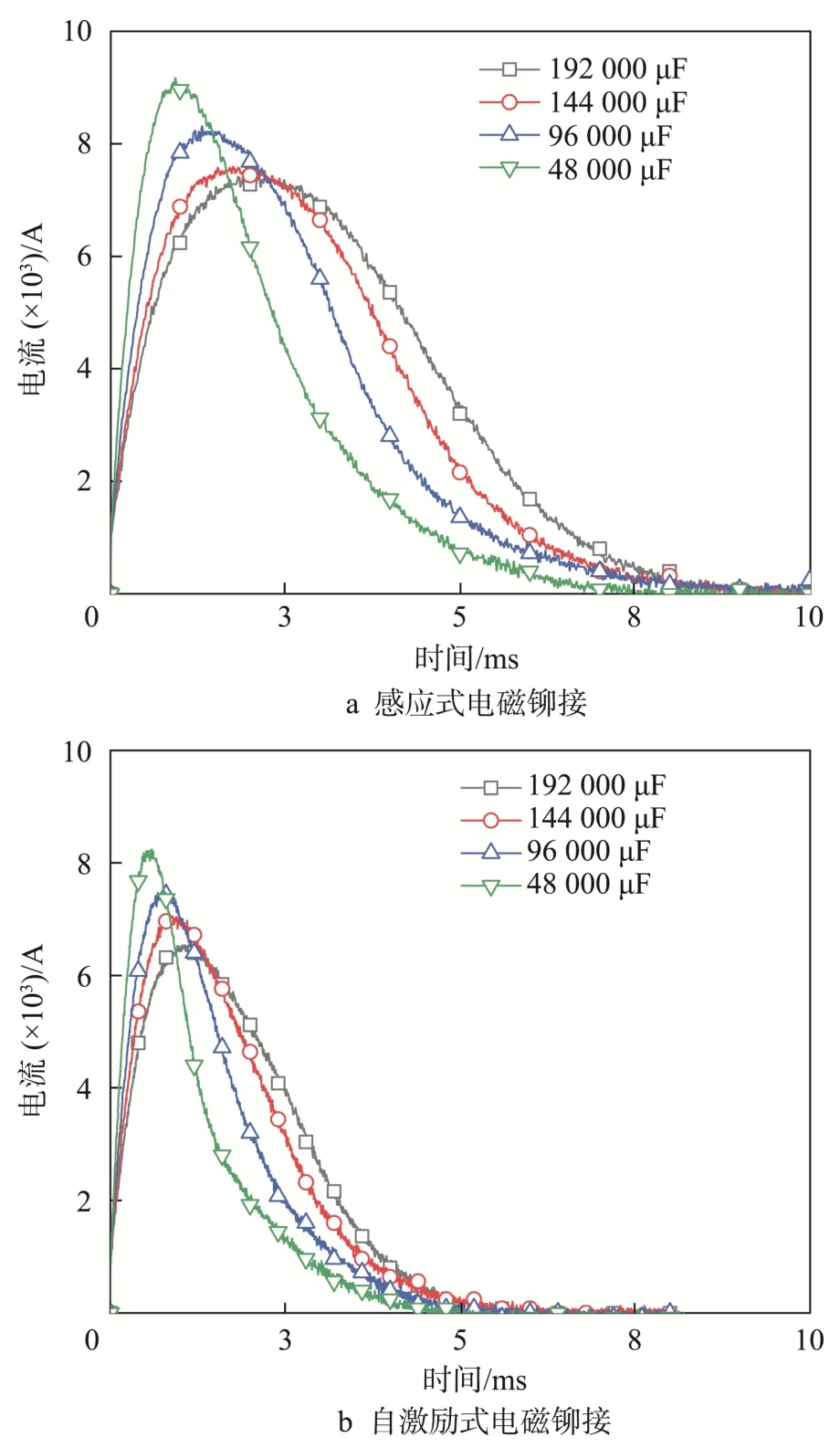

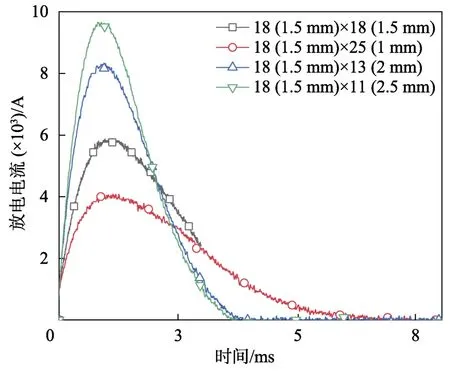

相同放電能量下,不同放電電容時線圈放電電流如圖8 所示。隨著放電電容增加,兩種鉚接形式的放電電流幅值均減小,周期均增大,到達電流峰值所需時間均增加。鉚釘變形是鉚接驅動力幅值在一定時間下的作用效果。對于自激勵式電磁鉚接,放電電容增加,兩線圈電流乘積值減小,鉚接驅動力幅值減小,放電電流周期增加,鉚接驅動力作用時間增加,兩者在某一電容值下擁有最優的匹配關系,此時鉚釘變形量最大,能量利用率最高;對于感應式電磁鉚接,放電電容減小使鉚接驅動力幅值增加的影響大于鉚接驅動力作用時間減小的影響,表現為在相同放電能量下鉚釘鐓頭變形量隨著放電電容的減小而增大。所以,對于某一種材料而言,為了獲得鉚釘最大的變形程度,需要綜合考慮放電電流的幅值和周期。對于感應式電磁鉚接,放電電容和放電線圈確定以后,放電電流的周期基本確定,其幅值可通過改變放電電壓進行調整,但周期基本無法調整。對于自激勵式電磁鉚接,放電電容確定以后,可以對兩個放電線圈進行調節,兩個放電線圈的匝數可以一致也可以不同,其周期的調節范圍要比感應式大得多,也更為靈活,可以滿足不同材料對于加載速率的要求,提高了加載速率調節的柔性。

圖9 放電能量為2160 J 時不同電容下放電電流的變化Fig.9 Variation of discharge current at different capacitances when the discharge energy is 2160 J

3.3 放電線圈參數對鉚釘鐓頭變形的影響

3.3.1 線圈匝數

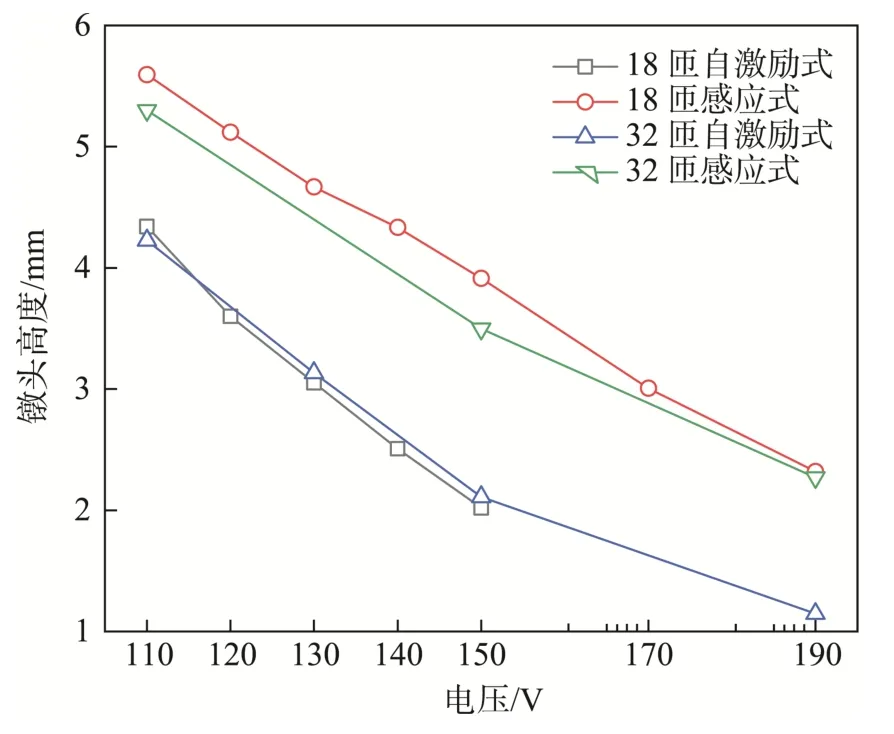

匝數是放電線圈最重要的參數,也是線圈設計的指標之一。在導線截面尺寸相同時,匝數不同,線圈的外徑不同。不同匝數下鉚釘鐓頭試樣及尺寸如圖11 和12 所示。自激勵式18 匝和32 匝線圈鉚釘試樣變形量差別不大,感應式32 匝線圈鉚釘鐓頭變形量大于18 匝線圈。對于感應式而言,線圈匝數增加,鉚釘鐓頭變形量增加,能量利用率增加。在150 V 時,感應式電磁鉚接32 匝線圈鉚釘鐓頭變形量也遠遠小于自激勵式電磁鉚接18 匝線圈鉚釘鐓頭的變形量,進一步說明自激勵式電磁鉚接能量利用率高于傳統感應式電磁鉚接的能量利用率。

圖10 不同線圈匝數下成形的鉚釘Fig.10 Forming rivets at different turns

圖11 不同線圈匝數下鉚釘鐓頭尺寸的變化Fig.11 Variation of rivet head dimension at different turns

圖12 不同線圈匝數下放電電流的變化Fig.12 Variation of discharge current at different turns

電壓150 V 時,不同匝數線圈放電電流如圖12所示。隨著線圈匝數增加,放電電流幅值降低,周期增大。線圈電感與線圈匝數平方成正比,而整個電磁鉚接系統電感則主要來自于線圈電感,線圈匝數決定了系統的電感。線圈匝數增加,系統電感增加,阻礙回路中放電電流的變化,所以放電電流幅值降低,周期增大。鉚釘變形是沖頭對鉚釘做功的結果,既取決于鉚接力的大小又取決于鉚接力持續時間。雖然電感增加使回路中放電電流幅值降低,但其周期增加,使得整體上呈現有利于鉚釘變形的趨勢。同時線圈匝數增加,線圈電阻增加,也會影響線圈放電電流的幅值和周期,使得電路中的能量損耗變大,將影響能量的分配,改變能量的利用率。對于自激勵式電磁鉚接,線圈匝數增加,電感增加使能量利用率增加,但電阻增大使能量利用率下降,二者的改變量接近,最終導致不同線圈鉚釘鐓頭變形量相似,能量利用率并未明顯增加;對比感應式電磁鉚接,線圈匝數增加,電感的影響要強于電阻的影響,鉚釘鐓頭變形量增大,能量利用率增加。

3.3.2 線圈導線寬度

線圈的結構一旦確定,導線的纏繞面積就保持不變,導線寬度決定了線圈的匝數,進而影響系統電感及電阻。改變線圈2 的線寬,導線寬度越寬,繞制線圈的匝數越少。不同導線寬度下鉚釘鐓頭試樣及尺寸如圖13 和14 所示。導線越寬,鉚釘鐓頭變形量越小。導線寬度越小,其匝數越大,線圈電感也越大,有利于鉚釘的變形。導線截面積減小,導線長度增加,會使線圈電阻增加,導致線路上的能量損耗增加。對于現有線圈結構,導線寬度減小使電感增加的影響大于電阻增大的影響,導線寬度較小時鉚釘鐓頭變形量較大。不同導線寬度下放電電流如圖15 所示。導線寬度越寬,放電電流幅值越大,周期越短。從鉚釘鐓頭的變形量看,并非放電電流幅值越高,周期越短的鉚釘鐓頭變形量最大。要提高鉚接的能量利用率,考慮放電電流的幅值與作用時間的綜合效果。

圖13 不同導線寬度下成形的鉚釘Fig.13 Forming rivets at different wire widths

圖14 不同導線寬度下鉚釘鐓頭尺寸的變化Fig.14 Variation of rivet head dimension at different wire widths

4 結論

1)自激勵式電磁鉚接驅動力源于兩放電線圈電流的相互作用,是一種動力源可控的連接方法,為鉚接驅動力的產生引入新方式,實現了鉚接驅動力的主動控制,提高了控制的靈活性,可以滿足不同材料對加載速率的要求,提高了加載速率調節的柔性。

圖15 不同導線寬度下放電電流的變化Fig.15 Variation of discharge current at different wire widths

2)自激勵式電磁鉚接是兩路放電回路同時放電,保證了兩放電線圈電流的一致性,克服了感應式電磁鉚接中線圈與驅動片的耦合問題,其能量利用率較感應式高,鉚接驅動力大,為高強度大直徑鉚釘的成形提供一種有效的方式。

3)鉚釘變形是鉚接驅動力幅值在一定時間下的作用效果,電壓、電容、電感和電阻是影響鉚接驅動力和放電電流幅值和周期的重要因素。確定合理的工藝參數,提高鉚接能量利用率,要綜合考慮放電電流幅值與作用時間的關系。