基于CAESAR模擬的外補償真空管應力和位移分析實例

龔興夏,黃志勇

(中國市政工程西南設計研究總院有限公司,四川成都 610081)

1 外補償真空管應力和位移問題提出的背景

隨著國民經濟的持續高速發展,我國汽車保有量的迅速增加,機動車輛的排放污染也越來越嚴重,大中型城市霧霾天氣頻繁出現。近年來,新能源汽車引領的清潔能源行動正在我國各大中小城市火熱發展。全國各地目前已建成數量眾多的各種形式、各種類別的加氣站、加氫站或油(氫)氣合建站以及集加油、加(氫)氣、充電一體化的清潔能源供應樞紐。

對LNG加氣站而言,LNG儲罐、設備以及管道的保冷性能無疑是其能否經濟安全運行的主要問題之一[1]。經濟方面,LNG儲罐、設備以及管道的保冷性能不佳會增加冷損,導致BOG排放增加;安全方面,會導致設備和管道系統超壓,不利于設備和管道系統的安全運營。對于LNG管道系統,除了傳統的保冷材料保冷方式以外,較先進較普遍的是應用真空管保冷。目前國內應用最廣的是內補償真空管和外補償真空管。

內補償真空管其補償器設置在真空管內側,對真空管內層LNG低溫引起的熱脹冷縮起到補償作用。這種補償方式有個缺點,即當真空管內層的補償器疲勞失效破損,LNG會進入真空管的真空層迅速氣化,從真空管的抽真空嘴中噴涌而出造成LNG泄漏事故。由于補償器設置在真空管內部,因此無法在巡檢時從外觀檢查判斷真空管補償器是否完好,導致內補償真空管使用壽命及安全的不確定性。工程實例中,有些內補償真空管使用五年以上沒有發生任何泄漏,有些內補償真空管不到一年發生泄漏事故。

外補償真空管正是基于這個問題的一種技術革新。其將補償器外置,便于觀察補償器的使用狀況以及時發現安全隱患。內補償真空管由于補償器被外層管道包裹,其受力方向和位移均限制在了軸向。而外補償真空管由于補償器的外置,受力方向和位移就顯得復雜多變(與鋼管裸管設置補償器類似)。在實際工程中,針對外補償真空管進行應力與位移分析,找出應力集中以及位移較大的管位,對于合理設置管架、確保管道系統安全運營有著極其重要的意義。本文就某已經運營多年的地下式LNG加氣站作為案例,對LNG儲罐與LNG加氣機之間的真空管展開應力分析。

2 實例分析

2.1 應力分析的理論

材料的破壞一般有兩種形式:流動破壞、斷裂破壞[2]。對應于兩種材料破壞類型,強度理論分為材料斷裂的強度理論和材料流動破壞的強度理論。前者包括第一強度理論和第二強度理論,后者包括第三強度理論和第四強度理論。

歐美在煉油、化工等行業,對于設備以及管道終端使用的主要應力計算標準是美國標準ASME B31.3《工藝流程管道》(Process Piping)。目前我國現行的應力計算規范且能夠與其對標等效的是《工業金屬管道設計規范》(GB 50316—2000(2008年版))。在應力校核條件上,上述兩個規范標準存在一定差異,但非原則性的差異。就強度理論來說兩者采用的理論基本相同,都采用了第三強度理論。

ASME B31.3《工藝流程管道》(Process Piping)的一次應力表達式為:

式(1)中:σ1為一次應力,MPa;Fax為由于持續荷載產生的軸向力,N;Am為管壁橫截面積,mm2;ii為平面內應力增強系數;Mi為由于持續荷載產生的平面內彎矩,N·mm;i0為平面外應力增強系數;M0-由于持續荷載產生的平面外彎矩,N·mm;Z為抗彎截面模量,mm3;p為管道設計壓力,MPa;D0為管子外徑,mm;δ為管子壁厚,mm。

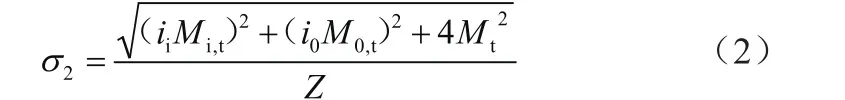

ASME B31.3二次應力表達式為:

式(2)中:σ2為二次應力,MPa;Mi,t為由于溫度(二次)荷載引起平面內的彎矩,N·mm;M0,t為由于溫度(二次)荷載引起平面外的彎矩,N·mm;Mt為由于溫度(二次)荷載引起的扭轉力矩,N·mm。

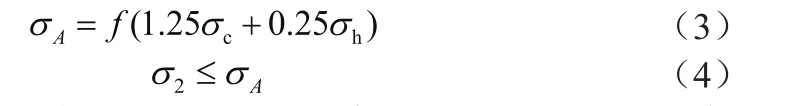

二次應力的判定方程式為:

式(3)~(4)中:σA-許用的應力范圍,MPa;F-應力減小系數;σc-在環境溫度下材料的基本許用應力,MPa;σh-材料在設計溫度下的許用應力,MPa。

當材料在設計溫度下的許用應力σh>一次應力σ1時,其差值可用于二次應力:

2.2 模型的建立

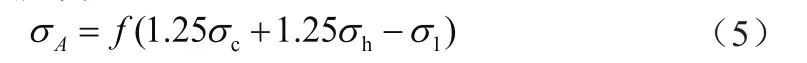

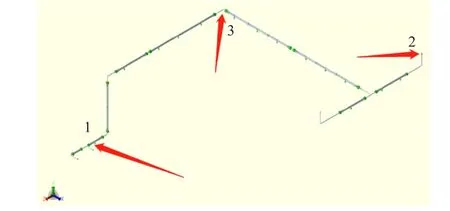

LNG加氣站尤其是設置半地下、地下式LNG儲罐的加氣站,由于LNG加氣管道要由罐池爬升至地面再到LNG加氣機,而LNG罐池的沉降以及LNG潛液泵的運行振動會導致LNG加氣管道的振動、拉伸和位移,從而導致LNG加氣管道的應力集中。作為加氣站最主要的核心管道,LNG儲罐到LNG加氣機之間的加氣管道無疑是加氣站的生命線,因此本文就某已運營多年的地下式LNG加氣站為案例,建立LNG儲罐與LNG加氣機之間的外補償真空管的CAESARII模型,展開應力分析。模型如圖1所示,該管段為長度約為40m的真空管段,管段彎頭與三通的位置以及接儲罐端直管段也設置有外置補償器。本站現場采用波紋補償器。模型管道端頭為固定支架,其他支架均為導向支架。

圖1 LNG加氣管段CAESAR II模型

上述模型中,管道系統運行壓力取0.8MPa,內管溫度為163℃,外管溫度為-30℃,環境溫度為20℃,標準大氣壓工況。對上述模型232個節點在LNG工況以及液氮工況下一次應力、二次應力計算報告。

3 報告分析

3.1 一次應力報告及分析

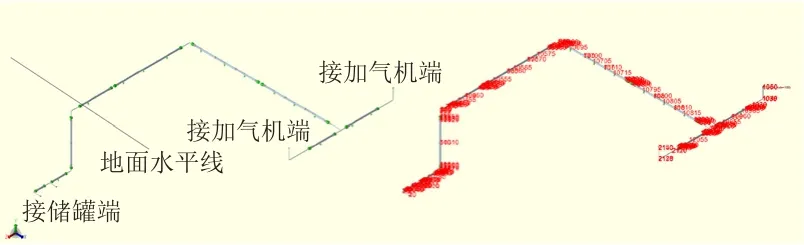

雖然一次應力計算不是LNG管道應力計算的重點,但是真空管段較保冷管段質量大,因此由管道自身重力引起的一次應力也不容小覷。分析計算結果可知,本模型最大的彎曲應力集中在管段節點130、補償器節點3 000處,為80 430.7kPa。而扭轉應力的最大點正好是與其相鄰的節點140。這個節點正好位于LNG管道從潛液泵出口出來的水平管段中部支架支撐的位置。究其原因,LNG真空管整個垂直段的重量產生的應力作用于該點,而不是直角轉彎處。如圖2所示。

圖2 LNG工況下應力集中、位移最大點

3.2 二次應力報告及分析

3.2.1 LNG工況下的二次應力

二次應力能夠比較準確地反映由于真空管熱脹冷縮變形伸縮、端點位移等荷載作用所產生的應力。從計算結果來看,在LNG工況下二次應力的彎曲應力最大的節點是節點1050,為272630.2kPa。該應力集中的位置正好位于加氣機的接管端頭。該位置設計上采用真空軟管連接,真空軟管具有一定的彈性,能夠很好釋放管段集中的應力。如圖2箭頭2所示。

3.2.2 液氮工況下的二次應力

將LNG換成液氮作為對比,模擬計算,在液氮工況下的二次應力。從計算結果來看與在LNG工況下計算結果一致,二次應力的彎曲應力最大的節點都是節點1050,但是彎曲應力有所升高。值得注意的是,對比一次應力與二次應力的多次計算結果中,扭轉應力的最大值節點位置沒有變化,都發生在節點140處。且一次扭轉應力的最大值明顯大于二次扭轉應力的最大值,LNG工況與液氮工況下的二次扭轉應力值比較接近。就軸向應力而言,一次應力與二次應力最大數值差距不明顯,但軸向應力最大值節點發生變化。

3.3 位移報告及分析

在LNG與液氮兩種工況下計算結果表明,管道最大位移產生在X軸方向與Z軸方向,兩個方向最大位移值均>23mm,而Y軸方向位移最大值<12mm。在LNG工況下,X軸方向最大位移為23.57mm;在液氮工況下則為27.413mm。兩種介質工況下最大位移的節點都為節點648。節點650、補償器10660在LNG工況下X軸方向最大位移為23.147mm,液氮工況下為26.907mm,為第二大位移節點。兩處較大位移均發生在LNG真空管水平段直角處。如圖2箭頭3所示。

4 結束語

對典型的LNG加氣站加氣管道通過CAESARII軟件模擬分析計算,得出如下結論:

1)與LNG氣體性質類似或接近的不同介質工況對LNG管道應力的影響不同,但應力集中的節點位置不變;

2)豎向架設的LNG管段,其自重荷載引起的一次應力不能忽視;

3)液氮工況下,模擬所得的應力數值都大于LNG模擬所得的數值,且呈現出與LNG相似的特性,因此使用液氮作為LNG的試壓、替代模擬介質,計算和實驗結果是充分、可信賴的。