異構脫蠟加氫技術對潤滑油黏度指數的影響

陳恩平,鄧會放

(恒力石化(大連)煉化有限公司,遼寧大連 116000)

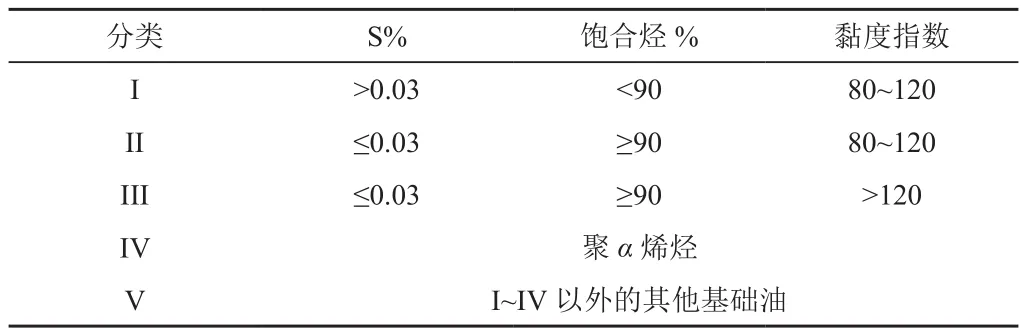

1 礦物潤滑油基礎油生產工藝

潤滑油主要用于工業設備和車輛。不同使用條件和用途的潤滑油有著不同的要求,以汽車發動機油為例,其對潤滑油品質的要求除潤滑性能外,還有低排放、低油耗、省燃料油、長壽命,換油周期長等。對應的,則要求潤滑油基礎油具有低揮發性、低黏度、氧化安定性好等性能。雖然添加劑的加入能夠改善潤滑油的性質,但仍無法保證更高要求的質量。近年來,市場對潤滑油基礎油的質量提出了新的要求,需具有較高的黏度指數、良好的低溫流動性、更高的抗氧化安定性以及較低的揮發性等性能,為滿足市場的需求,便促使潤滑油基礎油的生產工藝需要不斷的更新。表1列出了API基礎油分類標準。

表1 API基礎油分類

1.1 傳統“老三套”工藝

“老三套”是潤滑油基礎油生產的傳統工藝,主要包括糠醛精制、酮苯脫蠟、白土精制三個主要過程,根據原料含蠟量及目標產品的不同,可以在工藝上調整糠醛精制與酮苯脫蠟的順序,即“老三套”工藝流程有正序與反序的區別。

近幾十年來,“老三套”工藝原理上基本沒有大的變化,傳統溶劑精制工藝之所以長期存在,其優點是高黏度基礎油產率高,能副產高熔點石蠟和芳香基橡膠油等。缺點是對原油品種的適應性較差,無法生產高黏度指數、低傾點、低硫氮含量和低芳烴含量的API II類和III類基礎油,對環境污染程度高[1]。“老三套”工藝主要生產I類基礎油,從生產工藝來看,生產過程基本以物理過程為主,不改變烴類結構,生產的基礎油質量取決于原料中理想組分的含量和性質。因此,該類基礎油在性能上受到限制。

1.2 全加氫生產工藝

加氫法基礎油生產工藝最早出現在20世紀60年代初期,首先從加氫精制取代白土精制開始。基礎油生產技術逐步向加氫技術轉變,逐步經歷了加氫精制,加氫裂化/處理,催化脫蠟,異構脫蠟階段。加氫生產工藝具有收率高、操作靈活性大等優點,加氫基礎油具有好的黏溫性能、低溫流動性能、低揮發性能和抗氧化安定性,特別是用于生產調配大跨度潤滑油的低黏度基礎油,具有極低CCS黏度和低揮發度的API III類基礎油只能用加氫法生產。

長鏈烷烴的存在使油品具有蠟的特性,傾點高。去除油品中長鏈的烷烴則是降低油品傾點的首要目的。加氫裂化可以通過裂化手段去除長鏈烷烴,將其裂化成小分子,從而降低基礎油的傾點,但是由于裂化功能,造成產品的收率較低。異構脫蠟技術則將長鏈烷烴進行異構化,最大限度保留大分子的情況下,大幅降低了基礎油的傾點,從而保證了基礎油的高收率。

1993年,Chevron公司使用異構脫蠟(IDW)工藝在美國雪佛龍公司里奇蒙(Richmond)煉油廠一次投產成功,異構脫蠟工藝相較于加氫裂化工藝,在保證潤滑油基礎油低傾點的同時,獲得了高黏度指數,從而開啟了使用異構脫蠟技術生產低傾點、高黏度指數潤滑油基礎油的新時代。

某石化裝置采用CLG公司加氫精制—異構脫蠟—加氫后精制的工藝流程,以上游蠟油加氫裂化尾油為原料,傾點高達40℃。產品滿足API III類標準的基礎油,在潤滑油基礎油的生產工藝選擇上,異構脫蠟工藝已成為目前最理想的生產工藝。圖1為15#白油、32#白油與原料油黏度指數對比。

圖1 產品與原料黏指對比圖

2 潤滑油黏度指數的重要性

潤滑油具有黏度、傾點、閃點、氧化安定性、揮發度、黏度指數等重要指標。其中,良好的黏度指數保證了潤滑油在不同溫度下都能夠起到很好的潤滑效果。

黏度指數是指潤滑油在不同溫度下的黏度變化程度,用來表征潤滑油黏度隨溫度變化而變化的程度。隨著溫度的變化,潤滑油黏度變化越小,證明潤滑油的黏溫性能越好。潤滑油的黏度指數越高,則表示潤滑油的黏度受溫度的影響越小,黏度對溫度越不敏感,對溫度的適應性越強,保證了潤滑油在溫度變化的情況下,保持良好的黏度,從而保證其潤滑性能。

3 黏度指數的影響因素

基礎油的黏度指數由油品中的烴類分子結構決定,飽和烴、異構烷烴含量的增加將會提高基礎油的黏度指數。

在潤滑油基礎油的工業化生產中,異構脫蠟技術需要與加氫精制相結合。基礎油所含主要元素 H/C的比例,一定程度反映了基礎油的烴類組成,因此也影響了與烴類組成密切相關的黏度指數變化,加氫精制使芳烴等不飽和烴飽和,從而提高 H/C的比例。

隨著H/C摩爾比的增加,基礎油黏度指數相應增加。H/C摩爾比增加,表明基礎油中飽和烴,異構烷烴含量增加,不飽和烴和環烷烴含量相對減少。飽和烴、異構烷烴含量增加對于基礎油黏度指數的提高有正的影響,有利于提高基礎油的黏溫性能。

4 結論

1)由于鏈狀烷烴的黏度指數高,但是傾點也高,環狀烴類的黏度指數和傾點都比鏈烷烴的低,基礎油中飽和烴、異構烷烴含量決定了其黏度指數的大小。提高基礎油中的 H/C比例,顯著提高了基礎油的黏度指數。潤滑油異構脫蠟技術能夠在保證碳原子數量的情況下,破壞直鏈烷烴結構,降低油品的傾點,以此獲得高黏度指數。

2)通過對加裂尾油進行精制,將原料中少量的不飽和烴進一步飽和,增加分子中的氫原子,從而提高H/C比,提高了潤滑油基礎油的黏度指數。