激光及電弧增材制造技術(shù)研究進(jìn)展

張麗煒李嘉寧劉立強(qiáng)王曉臨

(1.山東建筑大學(xué) 材料科學(xué)與工程學(xué)院,山東 濟(jì)南250101;2.伍倫貢大學(xué) 超導(dǎo)電子材料研究所,澳大利亞 新南威爾士州北伍倫貢2522)

0 前言

增材制造AM(Additive Manufacturing)利用計(jì)算機(jī)控制3D數(shù)據(jù)逐層堆積材料,是基于離散—堆積原理的高效凈成形技術(shù)[1]。相比于傳統(tǒng)的成形技術(shù)(鑄造、鍛造等),AM突出了計(jì)算機(jī)對(duì)制造過(guò)程的精確控制,將零件制造細(xì)化到每一個(gè)位置的每一個(gè)點(diǎn),能夠?qū)崿F(xiàn)自動(dòng)化工件精確成形,是制造業(yè)的革命性突破。20世紀(jì)以來(lái),由于工業(yè)的迅猛發(fā)展,AM已經(jīng)從基于粘結(jié)原理的成形技術(shù)逐步發(fā)展成為以紫外光作為熱源的光固化成形技術(shù)。如今,AM已經(jīng)發(fā)展成以激光、電子束、電弧等為熱源的高能束熔化成形技術(shù),實(shí)現(xiàn)了復(fù)雜金屬構(gòu)件的低成本、快速制造[2-4]。AM最大的優(yōu)勢(shì)在于可以有效減少工序、縮短產(chǎn)品生產(chǎn)周期、柔性化程度高并能實(shí)現(xiàn)智能化生產(chǎn),尤其適合小批量、個(gè)性化的結(jié)構(gòu)件生產(chǎn)制造。由此,越是形狀復(fù)雜、原材料價(jià)格昂貴的產(chǎn)品,越能體現(xiàn)出其高效快速成形的優(yōu)勢(shì)[5]。AM在能源化工、生物醫(yī)學(xué)、航天航空等領(lǐng)域展現(xiàn)出了十分廣闊的應(yīng)用前景。

近年來(lái),研究人員對(duì)AM過(guò)程的工藝優(yōu)化、應(yīng)力場(chǎng)模擬、實(shí)時(shí)監(jiān)控等開(kāi)展了大量的研究工作[6]。德國(guó)在對(duì)選擇性激光燒結(jié)的研究上已經(jīng)取得很大的成就,其主要應(yīng)用于發(fā)動(dòng)機(jī)的燃燒部分和渦輪葉片[7]。瑞典在電子束熔融技術(shù)的研究上位于世界前列,利用高能電子束,制造出了高精度、高度密集的3D構(gòu)件[8]。美國(guó)的3D打印技術(shù)發(fā)展迅猛,不僅大大提升了材料的使用壽命,而且減少了零部件使用的數(shù)量,從而降低了材料的制造成本[9]。我國(guó)在增材制造技術(shù)方面也取得了一定的成果,但相比于以上國(guó)家還存在一定的差距,仍然受到原材料價(jià)格和熱源特點(diǎn)的限制[10],需要科研工作者不斷努力以縮小差距。由于增材制造技術(shù)可以直接制造形狀復(fù)雜的結(jié)構(gòu)件,且在降低制造成本、縮短周期的同時(shí)還能保障產(chǎn)品的質(zhì)量,故增材制造技術(shù)目前已成為學(xué)術(shù)界的研究熱點(diǎn),并且已在很多方面得到廣泛應(yīng)用。未來(lái),科研人員應(yīng)當(dāng)致力于將3D打印技術(shù)和修復(fù)技術(shù)更好地融合在一起,以保證大型部件的制造和修復(fù),促進(jìn)增材制造技術(shù)的發(fā)展和應(yīng)用,從而進(jìn)一步推動(dòng)科學(xué)技術(shù)的繁榮進(jìn)步[11-12]。

AM技術(shù)按熱源,可分為電子束、電弧和激光等3類(lèi)。以電子束為熱源的AM技術(shù)因存在缺陷而無(wú)法實(shí)現(xiàn)某些特定結(jié)構(gòu)件的成形制造,即便可以實(shí)現(xiàn)成形,其使用的原材料和時(shí)間成本都很高[13],存在的不足之處有:(1)對(duì)于電子束為熱源進(jìn)行生產(chǎn)時(shí)所需的真空環(huán)境而言,爐體尺寸在很大程度上限制了結(jié)構(gòu)件尺寸;(2)金屬粉基的電子束增材制造原材料成本較高、利用率較低、易受污染等問(wèn)題,提高了制造成本[14-15]。基于上述原因,文章不再討論以電子束為熱源的AM技術(shù),而主要針對(duì)電弧和激光為熱源的AM技術(shù)展開(kāi)論述并進(jìn)行比較,總結(jié)了近年來(lái)學(xué)者們對(duì)電弧及激光增材制造的研究和應(yīng)用,及其未來(lái)在工業(yè)制造領(lǐng)域的發(fā)展趨勢(shì)。

1 電弧增材制造研究現(xiàn)狀

絲材電弧增材制造WAAM(Wire Arc Additive Manufacture)屬于金屬增材制造技術(shù)的一種,其使用電弧作為熱源來(lái)熔化絲材,根據(jù)設(shè)定好的路徑在基板上逐層堆焊成形[16]。WAAM具有的優(yōu)點(diǎn)是:(1)成型效率高;(2)對(duì)材料利用率較高;(3)對(duì)零件尺寸的限制相對(duì)較少;(4)成形件是由全焊縫金屬構(gòu)成,力學(xué)性能優(yōu)異,致密性較高。該技術(shù)未來(lái)將是引領(lǐng)裝備制造業(yè)的主要發(fā)展方向[17]。在增材制造技術(shù)發(fā)展的早期,WAAM并沒(méi)有引起社會(huì)的關(guān)注,直到20世紀(jì)80、90 年代,隨著計(jì)算機(jī)技術(shù)和數(shù)控技術(shù)的發(fā)展,在生產(chǎn)大型復(fù)雜結(jié)構(gòu)件時(shí),WAAM技術(shù)與數(shù)控技術(shù)的結(jié)合展現(xiàn)出了極大優(yōu)勢(shì),并且在生產(chǎn)效率及工件性能方面占有一些優(yōu)勢(shì)。截至目前,WAAM技術(shù)研究熱點(diǎn)集中于WAAM成形過(guò)程中的精度控制、成形件的顯微組織和力學(xué)性能等幾個(gè)方面。

1.1 WAAM成形精度控制

采用WAAM技術(shù)直接成形金屬件的構(gòu)思可追溯到20 世紀(jì)80年代,德國(guó)學(xué)者通過(guò)埋弧焊的方法堆積成形了大型圓柱容器,其具有良好的屈服強(qiáng)度、抗拉強(qiáng)度和韌性等。然而該方法只能適用于制造大型結(jié)構(gòu)件且成形精度非常低[18]。而WAAM技術(shù)采用電弧作為熱源,所以在增材制造過(guò)程中形成的熔池較大,且存在電源特性的作用和電弧吹力等干擾因素,形成了不穩(wěn)定的熔池,要求WAAM成形時(shí)各個(gè)單層的組織、成分、性能等有優(yōu)異的重復(fù)再現(xiàn)性。此外,隨著堆焊層數(shù)的增加,其存在散熱條件差、工件熱積累較嚴(yán)重等問(wèn)題,增加了熔池凝固所需的時(shí)間,導(dǎo)致熔池形狀、成形尺寸及邊緣形貌難以控制。在WAAM發(fā)展過(guò)程中有一個(gè)重要階段,英國(guó)諾丁漢大學(xué)提出3D焊接成形方法,利用機(jī)器人操作成形金屬件,并通過(guò)紅外測(cè)溫裝置對(duì)成形過(guò)程中的熱輸入量進(jìn)行控制,從而達(dá)到降低成形件表面粗糙度的目的。具體操作是在當(dāng)測(cè)溫裝置顯示溫度過(guò)高時(shí)停止電弧熱輸入,等待溫度降低到可行范圍時(shí)再進(jìn)行堆積,如此便可改善WAAM過(guò)程的成形精度,但隨之而來(lái)的是生產(chǎn)效率的大大降低[19]。此外,Kwak等[20]建立了利用熔化極惰性氣體保護(hù)焊MIG(Metal Inter Gas Welding)焊槍進(jìn)行堆焊成形的控制系統(tǒng),通過(guò)兩套光傳感器對(duì)工件熔覆層的形貌特征進(jìn)行實(shí)時(shí)監(jiān)測(cè),并采用紅外相機(jī)對(duì)成形件表面溫度進(jìn)行在線(xiàn)監(jiān)測(cè),完善了雙輸入輸出的閉環(huán)控制系統(tǒng)。

考慮到WAAM技術(shù)是一個(gè)多變量非線(xiàn)性過(guò)程,干擾因素包括電弧電流、電壓的靈敏度、散熱條件和層間溫度等,固定參數(shù)的傳統(tǒng)比例—積分—微分控制器PID(Proportional Integral Differentiation)不能始終保持最優(yōu)的控制效果[21],因此需要一個(gè)參數(shù)自調(diào)節(jié)的控制器。基于上述原因,有研究人員開(kāi)發(fā)了單一神經(jīng)元控制器用于層寬控制。通過(guò)對(duì)實(shí)際輸出和期望輸出的監(jiān)控,形成了一個(gè)自調(diào)控系統(tǒng)[22]。其中,控制器的輸入是檢測(cè)到的層寬與給定層寬之間的偏移量、輸出是行程速度、層寬檢測(cè)元件為被動(dòng)視覺(jué)傳感器,從而構(gòu)成了WAAM層寬控制的閉環(huán)控制系統(tǒng)。

1.2 WAAM組織性能研究

1.2.1 WAAM顯微組織研究

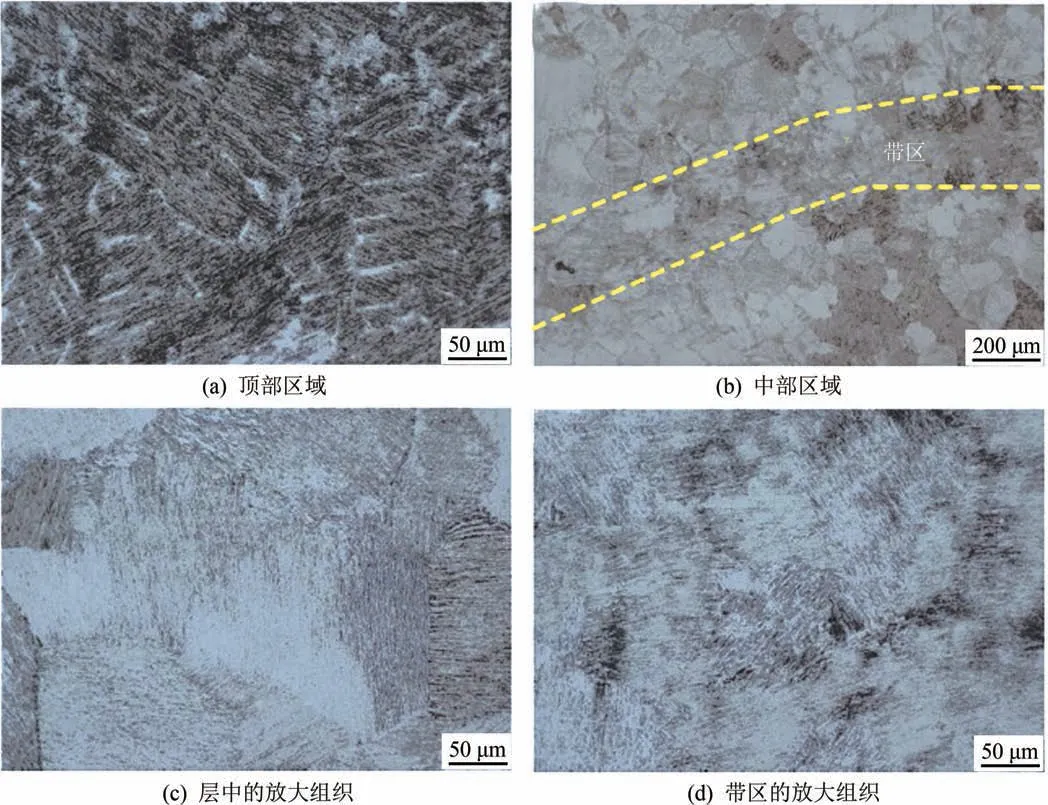

由于WAAM技術(shù)制造的零件在成形過(guò)程中不斷經(jīng)歷熱循環(huán),使成形件的顯微組織與鑄造、鍛造形成的存在較大差異[23]。含V的TiAl合金采用WAAM技術(shù)成形后的宏觀和微觀組織如圖1、2所示。橫截面的宏觀結(jié)構(gòu)以層狀為主,且沿焊接方向有明顯的拉長(zhǎng)晶粒,如圖1所示。顯然,層帶的數(shù)量遠(yuǎn)遠(yuǎn)少于沉積層的數(shù)量,因?yàn)閷訋?lái)源于前沉積層的不完全重熔以及在隨后的沉積過(guò)程中發(fā)生的重復(fù)熱循環(huán)。此外,晶粒表現(xiàn)出不同的對(duì)比度,可歸因于晶粒取向的各向異性。頂部區(qū)域的顯微結(jié)構(gòu)如圖2(a)所示,由α2/γ層狀結(jié)構(gòu)和白色枝晶γ結(jié)構(gòu)組成。在圖2(b)所示的中間區(qū)域,可以根據(jù)不同的晶粒形態(tài)清楚地分辨層結(jié)構(gòu)。圖2(c)表明層狀α2/γ結(jié)構(gòu)以不同的取向分布在晶粒內(nèi)部,從晶界上可以清楚地觀察到幾個(gè)細(xì)小的γ板條,帶區(qū)顯微組織為全層狀結(jié)構(gòu)[24]。一系列變化揭示了頂區(qū)和層帶微觀結(jié)構(gòu)的差異可能很大程度上與熱過(guò)程和凝固過(guò)程有密切關(guān)系。

圖1 含V的TiAl合金在x-z 平面上的宏觀結(jié)構(gòu)圖[23]

圖2 含V 的TiAl 合金在x-z 平面上的微觀結(jié)構(gòu)圖[23]

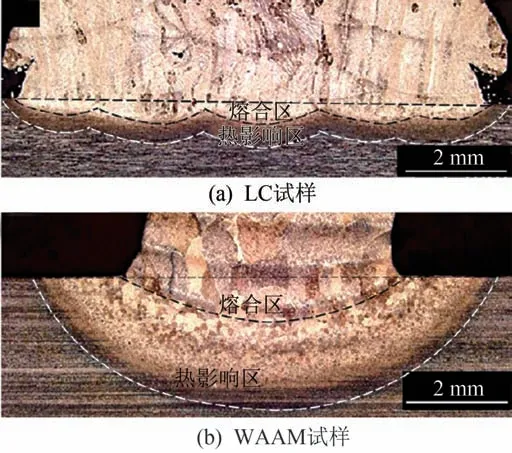

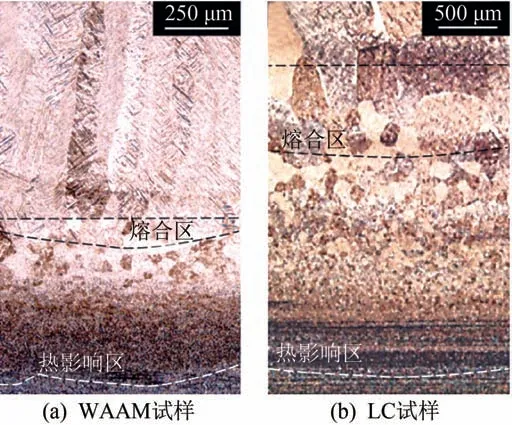

所有AM技術(shù)必須處理未熔合、開(kāi)裂、汽化、高孔隙率、變形和殘余應(yīng)力等問(wèn)題。其中殘余應(yīng)力是決定組件性能的最關(guān)鍵因素之一[25]。對(duì)于較大的零件生產(chǎn),首選WAAM或激光熔覆技術(shù)LC(Laser Cladding),Szost等[26]研究了兩種不同的AM工藝制備試樣時(shí)在顯微組織和力學(xué)性能方面的差異,如圖3、4所示。顯然,在WAAM樣品中,熱影響區(qū)HAZ(Heat Affected Zone)的深度和寬度要大得多。因其基板具有相似的幾何結(jié)構(gòu)和熱性能,這種差異主要?dú)w因于熱輸入不同和在WAAM試樣中熔池大小的變化。LC和WAAM樣品都顯示出定向生長(zhǎng)的趨勢(shì),特征是底部區(qū)域出現(xiàn)柱狀晶。但是,很容易發(fā)現(xiàn)在WAAM樣品中,層帶要厚得多,這與每個(gè)沉積層形成的局部熱影響區(qū)中的組織形態(tài)是一致的。相較而言,WAAM技術(shù)比LC技術(shù)應(yīng)用更為廣泛。應(yīng)注意的是,由WAAM和LC生產(chǎn)的Ti-6Al-4V樣品的微觀結(jié)構(gòu)不同于鑄態(tài)和鍛造態(tài),鍛制合金在軋制方向上通常表現(xiàn)為等軸α-β細(xì)長(zhǎng)晶粒,而鑄態(tài)合金通常表現(xiàn)為非常粗的β晶粒,且尺寸分布不均勻。可見(jiàn),在某些特定使用條件下,AM技術(shù)在顯微組織和零件尺寸上比傳統(tǒng)工藝鑄造等更具優(yōu)越性。

圖3 熔合區(qū)和熱影響區(qū)顯微結(jié)構(gòu)圖[26]

圖4 熔池局部顯微組織結(jié)構(gòu)圖[26]

1.2.2 WAAM力學(xué)性能研究

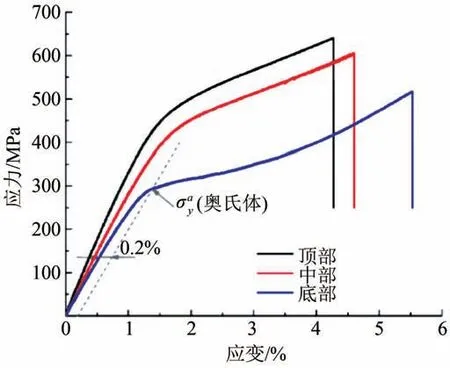

近年來(lái),AM在制造鎳鈦合金方面獲得了巨大的進(jìn)步[27],目標(biāo)在于盡量減少與傳統(tǒng)制造方法相關(guān)的后加工操作和時(shí)間。但是,由于制造成本高、材料利用率低,粉末增材制造技術(shù)在工業(yè)上的商業(yè)應(yīng)用受到限制,更多的研究集中于WAAM如何進(jìn)一步降低材料成本和減小氧化污染。值得注意的是,有研究首次采用WAAM技術(shù)成功制備了富鎳的鎳鈦合金[28],沉積過(guò)程中的非均勻熱歷程對(duì)相的演化有顯著的影響,導(dǎo)致了明顯的各向異性組織。顯微硬度轉(zhuǎn)變經(jīng)歷了梯度變化,底部、中部、頂部3個(gè)區(qū)域的平均硬度分別約為400、500和580 HV。在不同區(qū)域提取的富鎳鎳鈦合金的拉伸性能如圖5所示。由上層到下層,斷裂應(yīng)力從516.5 MPa 提高到640.8 MPa,應(yīng)變有所降低,分析下層力學(xué)性能不如上層的原因,可能是增材制造過(guò)程中底層的材料在與后面的材料熔合的過(guò)程中被反復(fù)加熱,不均勻的熱輸入過(guò)程導(dǎo)致底層材料力學(xué)性能相對(duì)較差,這也是目前增材制造技術(shù)的較大問(wèn)題所在。

圖5 WAAM制造的富鎳NiTi合金的應(yīng)力—應(yīng)變曲線(xiàn)圖[28]

2 激光增材制造研究現(xiàn)狀

激光增材制造LAM(Laser Additive Manufacturing)技術(shù)是以激光為熱源的增材制造技術(shù),激光束具有能量密度高的特點(diǎn),能夠?qū)崿F(xiàn)一些難加工金屬的成形。LAM技術(shù)是一項(xiàng)結(jié)合了計(jì)算機(jī)軟件、機(jī)械、材料、控制等多學(xué)科知識(shí)的綜合性技術(shù),依據(jù)逐層“堆積”的成形原理快速“打印”出所需零件,該技術(shù)徹底改變了傳統(tǒng)的金屬零件制造工藝[29]。相較于WAAM技術(shù),LAM技術(shù)在實(shí)現(xiàn)材料結(jié)構(gòu)輕量化制造上具有更大的貢獻(xiàn)。迄今為止,激光增材制造技術(shù)中發(fā)展比較成熟的工藝有激光熔化沉積技術(shù)LMD(Laser Melt Deposition)和激光選區(qū)熔化技術(shù)SLM(Selective Laser Melting)。

2.1 激光熔化沉積技術(shù)LMD

LMD是一種采用逐層堆焊的形式生產(chǎn)3D復(fù)雜零件的制造工藝,該過(guò)程通過(guò)激光固化噴嘴供給的粉末成形,其幾何結(jié)構(gòu)是由激光與粉末束運(yùn)動(dòng)的軌跡決定的,這項(xiàng)技術(shù)可以用來(lái)修復(fù)受損部件,并且制造過(guò)程靈活性高,適合制造外形復(fù)雜的小批量零件。LMD技術(shù)的主要缺點(diǎn)是粉末的利用率相對(duì)較低,在某些情況下?lián)p失可能>5%[30]。由于金屬粉末非常昂貴,且通常不能重復(fù)使用,因此是一項(xiàng)巨大的損耗。

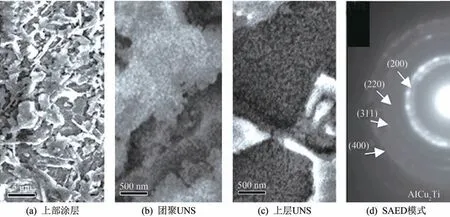

近年來(lái),在快速成型和制造領(lǐng)域,新工藝得到了快速發(fā)展。激光3D打印技術(shù)是利用計(jì)算機(jī)輔助設(shè)計(jì)數(shù)據(jù)直接制作3D實(shí)體模型的技術(shù)。通過(guò)直接沉積金屬粉末,從原型塑料零件轉(zhuǎn)變?yōu)楣δ荦R全的金屬零件,使零件具有良好的尺寸精度和表面光潔度。為了獲得激光處理的納米結(jié)構(gòu)材料,學(xué)者們進(jìn)行了大量的研究。Li等[31]提出激光原位合成誘導(dǎo)納米結(jié)構(gòu)的概念,即用激光技術(shù)在金屬表面制備納米復(fù)合材料,添加化學(xué)元素的尺寸不局限于納米級(jí),其納米化效果主要取決于化學(xué)元素對(duì)金屬表面的影響。該研究采用激光快速成形技術(shù)在TA15鈦合金上熔覆不同的混合粉末,所形成的復(fù)合層具有良好的冶金結(jié)合、致密的組織和良好的耐磨性。如圖6所示,在涂層上部觀察到了大量較細(xì)的塊狀沉淀,這是由于稀釋的作用,大量Ti從基板進(jìn)入激光熔池,有利于形成TiB棒狀沉淀;需要指出的是,在上層生成團(tuán)聚納米晶體,一定程度上阻礙了TiB納米棒的生長(zhǎng),形成了精細(xì)的微觀結(jié)構(gòu)。圖6(c)表明,在添加了銅的情況下生成了大量的超細(xì)納米晶UNS(Ultrafine Nanocrystals),這些UNS均勻分布在上層基體的某些位置。在圖6(d)的選區(qū)電子衍射圖SAED(Selected Area Electron Diffraction)中觀察到不完全的多晶和非晶相,表明激光熔池完成凝固過(guò)程后,大量的非晶相才開(kāi)始結(jié)晶,有利于形成納米晶[32]。獲得的納米顆粒能較好地承受外部法向載荷,表現(xiàn)出良好的塑性、耐磨性和韌性,也能破壞原子平衡態(tài),增加勢(shì)能/自由能,從而提高了微層板的強(qiáng)度和硬度[33]。

圖6 激光快速成形制備納米復(fù)合材料的SEM圖[30]

由于LMD技術(shù)可以緩和不同材料間的應(yīng)力,保證材料優(yōu)良的成形性,又可以通過(guò)靈活的設(shè)計(jì)控制成形件組織的分布規(guī)律及性能的變化,為梯度功能材料的制造提供了一種新途徑,既可以綠色、高效地獲得成分呈梯度變化的材料,又可以根據(jù)實(shí)際工作環(huán)境和所需要滿(mǎn)足的使用性能來(lái)設(shè)計(jì)制造[34]。目前已有成功的LMD技術(shù)應(yīng)用案例。

2.2 激光選區(qū)熔化技術(shù)SLM

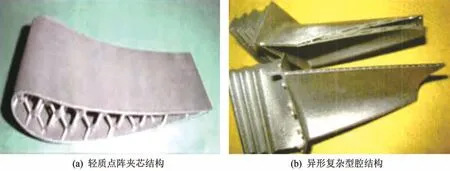

SLM技術(shù)作為一種相對(duì)較新的制造技術(shù),因其具有制造復(fù)雜幾何結(jié)構(gòu)零件的能力而極具吸引力[35]。在SLM過(guò)程中,利用建模軟件建立1個(gè)3D模型,并通過(guò)有選擇地逐層熔化粉末來(lái)制作3D零件。與傳統(tǒng)的粉末冶金、鑄造等制造方法相比,SLM具有結(jié)構(gòu)復(fù)雜、致密化程度高、加工件尺寸精度高等不可替代的優(yōu)勢(shì)。如圖7所示,采用該技術(shù)可以制造出形狀復(fù)雜的結(jié)構(gòu),如空間曲面多孔結(jié)構(gòu)、輕質(zhì)點(diǎn)陣夾芯結(jié)構(gòu)、異形復(fù)雜型腔結(jié)構(gòu)等。

網(wǎng)格結(jié)構(gòu)通常由蜂窩芯和面板組成,以其極低的密度和顯著的力學(xué)性能等優(yōu)點(diǎn)而聞名。一般來(lái)說(shuō),由于特殊的幾何結(jié)構(gòu),網(wǎng)格結(jié)構(gòu)的制造過(guò)程通常比散裝材料的制造過(guò)程復(fù)雜。到目前為止,許多傳統(tǒng)的制造工藝,如擠壓、編織、熱壓成型、激光切割等都曾用于金屬和復(fù)合材料制造晶格結(jié)構(gòu)[36]。值得注意的是,這些制造工藝不可避免地會(huì)引入復(fù)雜的模具、高成本和制造缺陷,導(dǎo)致裝配后的網(wǎng)格結(jié)構(gòu)無(wú)法達(dá)到預(yù)期的性能[37]。幸運(yùn)的是,增材制造的迅速發(fā)展給網(wǎng)格結(jié)構(gòu)的制造帶來(lái)了新的活力,因此最近報(bào)道了許多由增材制造的網(wǎng)格結(jié)構(gòu)。特別是采用熔融沉積模型、直接金屬沉積、電子束熔化和選擇性激光熔化等方法制備了金屬網(wǎng)格結(jié)構(gòu)。目前,許多網(wǎng)格結(jié)構(gòu)是由不同合金的SLM技術(shù)制備的。采用SLM技術(shù)制備具有優(yōu)良的機(jī)械和驅(qū)動(dòng)性能的3D Kagomé網(wǎng)格結(jié)構(gòu)如圖8所示。Hyun等[38]和Wang等[39]分別從數(shù)值和理論上證明了Kagomé網(wǎng)格結(jié)構(gòu)具有各向同性和優(yōu)越的力學(xué)性能,歸因于其對(duì)塑性屈曲的巨大抵抗力。其輕量化、優(yōu)越的機(jī)械性能和驅(qū)動(dòng)性能使Kagomé網(wǎng)格結(jié)構(gòu)在運(yùn)輸、民用和航空航天工程中得到了廣泛的應(yīng)用。

圖7 SLM技術(shù)制造的復(fù)雜幾何結(jié)構(gòu)零件[35]

圖8 3D Kagomé 網(wǎng)格結(jié)構(gòu)圖[38]

塊狀金屬玻璃BMG(Bulk Metallic Glasses)是近幾十年由于其獨(dú)特的力學(xué)、物理和化學(xué)性質(zhì)而引起人們長(zhǎng)期關(guān)注的新型工程材料。然而,由于所需的高冷卻率,導(dǎo)致形成的BMG 部件的復(fù)雜性和尺寸受到了限制,因此,探索制造BMG 組件的新技術(shù)變得越來(lái)越緊迫,Ouyang 等[40]在合適的工藝參數(shù)下制備了一個(gè)復(fù)雜的零件,3D打印的鐵基BMG 樣品顯微組織中可觀察到非晶態(tài)相,如圖9所示。由此可見(jiàn),SLM技術(shù)是生產(chǎn)非晶態(tài)金屬零件的合適工具。其最大的優(yōu)點(diǎn)是最終部件的尺寸和復(fù)雜性本質(zhì)上是不受限制的[41]。然而,應(yīng)指出的是,由于形狀復(fù)雜、尺寸大而引起的累積殘余應(yīng)力會(huì)破壞結(jié)構(gòu)的整體性。因此,抑制SLM過(guò)程中的殘余應(yīng)力是形成形狀和尺寸不受限制BMG 樣品的關(guān)鍵。

LAM技術(shù)大多數(shù)選用熔化粉末材料的形式逐步制成零件,由于粉末的利用率相對(duì)較低導(dǎo)致生產(chǎn)成本提升,以及有時(shí)粉末熔化不均勻造成氣孔、裂紋,是LAM技術(shù)目前需要進(jìn)一步提升的地方。相較于WAAM技術(shù),LAM技術(shù)不足之處在于無(wú)法生產(chǎn)大型的結(jié)構(gòu)件,但在制造結(jié)構(gòu)復(fù)雜的精密構(gòu)件方面比WAAM技術(shù)更具優(yōu)勢(shì),對(duì)于結(jié)構(gòu)件的輕量化制造多使用LAM技術(shù),該技術(shù)很大程度上推動(dòng)了航天航空領(lǐng)域發(fā)動(dòng)機(jī)及部分重要構(gòu)件的發(fā)展。基于LAM技術(shù)致密度高、加工精度高,可用于生產(chǎn)制造如梯度功能材料、鐵基BMG 樣品等獨(dú)特的新型材料,此優(yōu)勢(shì)是WAAM技術(shù)無(wú)法比擬的。

圖9 鐵基BMG 樣品圖[40]

3 展望

增材制造技術(shù)以絲材、金屬粉末等為原料,以激光、電子束、電弧等為熱源的高能束作為刀具,實(shí)現(xiàn)金屬零件的高效凈成形。相對(duì)于鑄、鍛、焊、粉末冶金、機(jī)械加工等傳統(tǒng)的制造技術(shù)而言,增材制造技術(shù)實(shí)現(xiàn)了大尺寸及無(wú)模具的零件制造,具有制造周期短、材料利用率高、生產(chǎn)成本低、柔性高效等優(yōu)點(diǎn),是金屬加工制造業(yè)的巨大進(jìn)步。依靠自身的技術(shù)特點(diǎn),增材制造技術(shù)在加工制造領(lǐng)域得到了廣泛的應(yīng)用,尤其是激光增材制造技術(shù)在航空航天工業(yè)制造中展現(xiàn)出無(wú)與倫比的優(yōu)越性。增材制造技術(shù)作為一種新興的制造技術(shù),在今后的發(fā)展中應(yīng)更加注重其中每一種技術(shù)之間的差異和各自的發(fā)展,以具體的市場(chǎng)需求作為導(dǎo)向,有針對(duì)性地研究、解析關(guān)鍵的工藝難點(diǎn),降低生產(chǎn)成本,提高生產(chǎn)質(zhì)量,使增材制造技術(shù)成為我國(guó)產(chǎn)業(yè)轉(zhuǎn)型中至關(guān)重要的工具。