豎管與水平頂管套筒對接施工技術研究

徐 玉 夏

(1.上海市基礎工程集團有限公司,上海 200002; 2.上海城市非開挖建造工程技術研究中心,上海 200002)

1 工程概況

第四條對澳供水管道工程建設C段工程主要包括2座頂管井及1段頂管,20號井為頂管工作井,采用沉井施工;21號井位于澳門境內,為頂管接收井,由于周邊環境復雜,管線多且深淺不一,工程采用鋼套筒方法進行施工。20號~21號區間頂管穿越十字門水道,管道長588 m,為DN1 800鋼管,壁厚20 mm。頂管完成后進行21號井鋼套筒施工,套筒采用DN3 000鋼管,主材為Q345鋼板,下部4 m為厚50 mm鋼靴,上部為34 mm厚鋼板;套筒施工完成后安放內部DN1 700主管鋼管,安放到位后與頂管連接處理。

DN3 000套筒施工沉入深度約30 m。套筒采用搓管方式主要穿越土層為:①2層素填土,土層厚度12 m;③-2層淤泥質粉質黏土,土層厚度6 m;③-1層粉質黏土,土層厚度6 m;③-7層粉質黏土,土層厚度16 m。土質情況較適合該工藝施工。

2 套筒對接工藝流程

鋼套筒施工主要設備采用:LIBEHRR-300搓管機、ZX-2泥水分離器、泥漿箱、ATLAS-455空壓機、7150履帶吊。

主要工藝流程為:水平頂管頂進至預定位置→定位放樣、標高測量→施工平臺澆筑→DN3 000鋼套筒搓管施工→清孔→沉放DN1 700管道→水下封底→套筒內開孔焊接→管道內處理→與埋管連接→場地恢復。

3 施工技術研究

3.1 套筒施工前期準備

1)測量定位。因21號井在澳門境內,井位周邊環境復雜,存在大量重要管線,首先對現場進行調查,確定管線位置并做好警示標識。根據永久控制點,在頂管軸線上定出鋼套筒的中心坐標,確定頂管特殊管的位置(盡量遠離周邊管線),將加固特殊管道頂進至預定位置。待頂管頂進到位后對管道位置進行復測,確定特殊管道的軸線及標高,然后再將軸線、標高引至地面,確定套筒的最終位置,然后進行套筒施工。

2)水平管道加固。套筒施工前,將特殊管道頂進至預定位置,頂管時,要防止管道扭轉。待頂管施工完成后,對頂管機頭設備進行拆除、清理。并對水平頂管進行加固,主要采用環向槽鋼支撐,布置形式根據受力點進行布置。

3)混凝土施工平臺澆筑。為保證搓管機的水平,起到控制作用,保證套筒的垂直度,控制套筒標高,研究澆筑混凝土施工平臺,平臺制作采用C25混凝土,寬度3.5 m,厚度0.25 cm。混凝土平臺中心位置要與套筒中心重合以保證其水平。

3.2 DN3 000搓管施工技術研究

1)DN3 000鋼套筒規格。

DN3 000鋼套筒,下部U型口4 m范圍壁厚50 mm,上部為34 mm,采用Q345鋼板。分為三節,第一節8 m,重24.5 t;第二節長12 m,重29.84 t,第三節長12 m,重29.84 t,管道連接采用焊接。

2)搓管機安置。

a.搓管機擺放底部放置在混凝土施工平臺上,放置位置要前后放置,保持搓管機的水平和穩定。

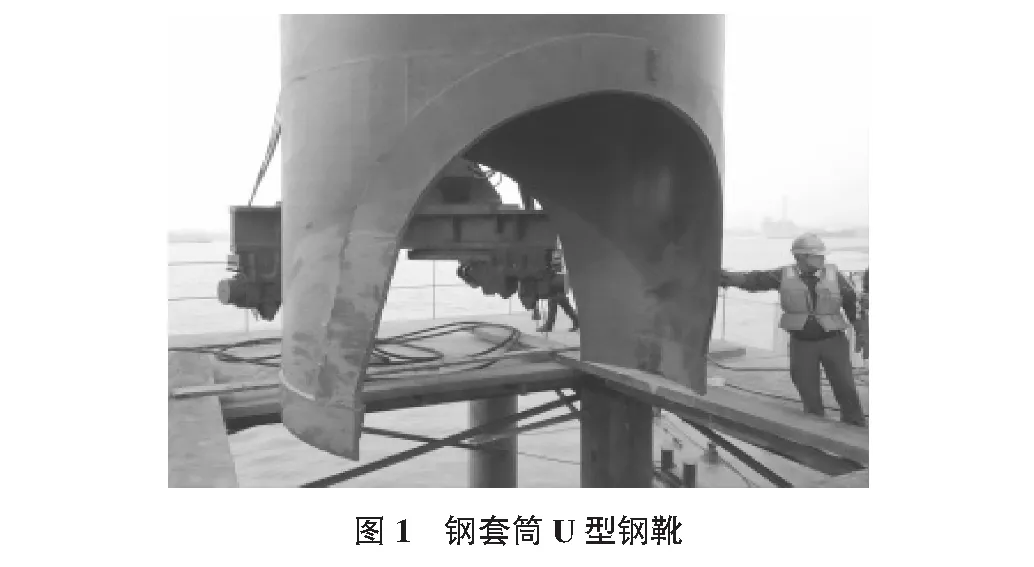

b.測量放出孔的中心點位和頂管軸線,用吊車將搓管機吊裝到點位上,使搓管的夾管器中心與樁位一致。吊裝直徑3 m套筒的底管鋼靴放入搓管機夾管器,管底接近地面,如圖1所示。檢查定位中心和套筒中心確保同心、準確,調整套筒的垂直度。

c.機組吊裝就位后,仔細做好機組各設備的連接安裝工作,確保各設備連接安裝可靠,啟動發動機。

d.因工程土質相對較軟,上部為淤泥,下部為黏土,故采取孔中加入清水攪拌形成泥漿,比重不夠時加黏土攪拌,形成泥漿護壁。

3)套筒下沉。

a.搓管機將底節套筒對位后,驅動搓管機,使套筒緩慢旋轉下沉,鋼靴插入土中,同時用垂線檢查套筒的垂直度,保證套筒的平面位置準確。

b.在套筒下沉進尺緩慢,阻力較大時,使用吊車配合抓斗將套筒內的土抓出,并用渣土車將棄土運走。取土接近套筒底部時停止,再驅動搓管機使套筒下沉,直到第一節套筒頂位于搓管機上1 m位置。在套筒內注入泥漿或水,保持管底水壓。再用抓斗抓土到套筒底。同時注入泥漿。

c.吊裝第二節套筒,使第二節套筒底口與第一節上口對齊,調整垂直度,臨時固定、檢查,然后進行焊接施工。焊接前,將套筒的接頭清理干凈,采用外坡口,方便焊接、保證焊接質量,焊縫應滿足要求。焊接完成后,去掉吊裝索具,清理現場工具和其他物件,同樣在套筒外做好軸線標記,應清晰、準確,檢查完成后繼續進行鉆進。

d.同第二節樣式,壓入第三節套筒,使套筒底部位于頂管上0.5 m,取土深度也到達頂管上0.5 m。壓入過程中嚴格控制好垂直度及軸線位置。

4)DN3 000鋼套筒沉放控制。

a.在U型口頂部沿管道軸線畫白線,控制白線位置與頂管軸線重合,并在管節上標高度刻度如圖2所示。

b.利用履帶吊和搓管機下放DN3 000鋼管,調整套筒方向,使套筒上U口標記連線投影與頂管軸線一致,緩慢下壓套筒。套筒下口到達頂管頂部約0.5 m時,下沉時不旋轉套筒,進入終沉階段。終沉階段用1 m抓斗清除頂管上部和兩側的土體,氣舉反循環排除渣土,利用管道自重及搓管機下壓力將管道壓入至預定位置。

c.下沉過程中,應密切觀察動態控制,防止管道扭轉,有扭轉時通過吊機與人工協調及時糾正,觀察管道標高,鋼套筒接近頂管后立即停止沉入,測量復核沉入深度及平面位置。

d.下放過程中,及時補充泥漿,使孔內泥漿面始終超過外側水面2.5 m以上,保持水壓,防止管底管涌和塌孔。

e.套筒安裝到位后,用1 m抓斗清理頂管上部和兩側的土體。用測繩檢測頂管頂和兩側的深度,保證套筒的位置水平。

5)DN1 700鋼管沉放。

DN3 000鋼套筒下放到位后,對孔中心及垂直度復測,保證DN1 700管道中心與套筒中心重合,弧面中心口與頂管軸線重合。

管道拼接結束后,在管兩端管口邊測量布置垂直中心控制點,并用白色油漆畫一條直線將弧面與管端控制點相互連接。下放過程中控制好管道的軸線位置,保證管道垂直度,防止管道扭轉。控制好標高,最后2 m下放時應緩慢,并對中處理,發現有偏差及時糾正;最后1 m下放時,進一步放慢速度,避免碰撞水平管道,并保證止水橡膠圈與水平管道間的貼合。管道下放到位,進行檢查復核,準確無誤后與DN3 000套筒固定牢固。

3.3 管道連接技術研究

1)水平管與豎管連接。采用混凝土在水下封底,在混凝土達到養護強度后,排除DN1 700管道內積水,如出現滲水現象,可利用預埋注漿孔進行注漿處理。排干孔內積水,然后進行開孔、焊接、防腐施工,在頂管上開孔,直徑稍小于DN1 700管道,然后進行管道焊接,焊接質量按照設計要求進行,并做好檢測。

考慮豎管與水平管連接處長期受水流影響,在管道處焊縫焊接好之后,對焊縫處加強處理。

2)水平管端頭處理。待管道焊接處理后,對水平管道進行處理,端頭采用2.2 cm鋼板進行封堵。封堵板背面采用鋼板進行加固、支撐,并加三角筋板進行加固。將機頭后連續6節頂管鋼管采用環向鋼板進行連接,保證管道的整體性。封板及支撐加固完成后,對前端管道空隙注入水泥漿進行填充,利用封板上注漿孔進行注漿,直至排氣孔有漿液溢出為止,對注漿孔和排氣孔進行封堵。

3)彎頭連接及回填處理。豎管與埋管鋼管采用90°彎頭連接,彎頭端部帶法蘭,管道連接驗收合格后,對場地進行回填、恢復處理。

4 結語

本文結合工程實例,對水平頂管與豎管對接施工工藝進行了深入總結研究,套筒搓管下沉、套筒沉放控制、鋼管下沉以及管道對接工藝,形成一套豎管與水平頂管套筒對接施工工藝,保證背景工程順利實施的同時也積累了豐富的技術、工程實踐經驗,為以后類似工程提供借鑒。