小型系留氣球收卷控制技術研究

楊占鋒,鹿 麟,徐國祥

(中國電子科技集團公司第三十八研究所,安徽 合肥 230088)

0 引言

系留氣球利用空氣產生的浮力升空,可攜帶任務載荷長時駐空執行任務,在軍、民用一些特定領域取得眾多應用,有效填補了地面設備在低空偵察、預警方面的死角[1]。系留氣球本身沒有動力系統,其升空和回收由一套收放裝置通過牽引纜繩實現。本文以小型系留氣球收放裝置為研究對象,分析負載轉矩變化規律,設計了儲纜卷筒自動張力控制和閉環恒張力2種控制方案,通過實驗平臺驗證控制方案的合理性和有效性,為類似小型收放裝置收卷控制設計提供參考。

1 收卷控制需求分析

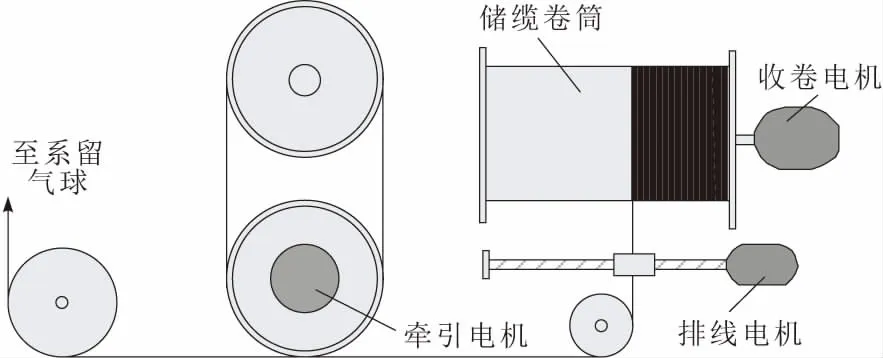

典型的收放裝置結構如圖 1所示。牽引電機通過牽引輪為氣球收放提供動力,排線機構和儲纜卷筒實現纜繩的整齊儲存。

圖1 收放裝置結構示意

收卷電機通過減速機帶動儲纜卷筒實現纜繩收卷儲存,其驅動控制需要滿足如下要求:

a.速度與主牽引電機匹配。收卷電機與主牽引速度匹配,并具有足夠響應速度,防止收放速度大范圍變化造成纜繩張力波動甚至松弛,導致繩脫槽和損傷。

b.自動適應卷徑變化。收卷電機輸出力矩需隨儲纜卷筒卷徑變化而自動調整,維持卷筒與牽引輪之間纜繩張力穩定。

c.動態力矩補償。收卷過程中牽引電機存在的加減速過程,纜繩端負載變化均會引起纜繩張力變化,收卷電機轉矩需要動態調整,維持纜繩張力穩定。

2 收卷控制方案

適用于收放裝置收卷驅動控制功能的主流方式有:

a.交流異步力矩電機+力矩控制器。交流力矩電機特性較軟,機械特性與卷繞工況較為接近,且控制方式較為簡單,只需要進行簡單的調壓驅動控制即可,成本低,可靠性較高。

b.異步電機+矢量控制。異步電機采用矢量控制可以實現轉矩控制。但需要配備帶有矢量控制功能的變頻器,通常還需要配備編碼器,以提高力矩控制的精度。

c.伺服電機力矩模式。伺服電機力矩控制模式能夠方便實現恒張力控制,但伺服電機價格較貴,電機與驅動器需要成套使用。

3種控制方式都能夠實現張力控制,其中交流異步力矩電機+力矩控制器架構最為簡單,可靠性高,成本較低。控制系統出現故障后能夠快速方便地采取應急措施實現系留氣球的應急回收,因此在小型收放設備中得到廣泛應用。

3 收卷負載轉矩分析

3.1 負載轉矩規律

收卷電機負載力矩主要包括4T部分:纜繩張力引起的力矩,纜繩彎曲應力引起的彎曲力矩,機械運動引起的摩擦力矩和轉速變化時引起的慣性力矩[2]。收卷電機轉矩平衡表達式為

Tout·i=Tm+Ta+Tw+Tf

(1)

Tout為收卷電機輸出轉矩;i為減速機減速比;Tm為張力引起的有效負載力矩;Ta為卷筒慣性力矩;Tw為纜繩彎曲引起的彎曲力矩;Tf為卷筒傳動系統摩擦力矩。

收卷張力控制就是通過調整收卷電機的輸出力矩Tout來滿足負載端力矩變化,維持系統力矩平衡,通過主動調整Tm實現儲纜卷筒與牽引輪之間纜繩張力與目標值之間偏差在允許范圍之內。其中彎曲力矩Tw和摩擦力矩Tf較小對收卷控制影響不大,且在系統運行中變化幅度不大,控制策略上直接疊加一個固定補償力矩。本文主要探討收放卷過程中Tm和Ta的變化規律,探尋適合小型系留氣球收放裝置簡單可靠的收卷控制方法。

3.2 有效負載力矩Tm

收卷過程中卷徑不斷增大,為了維持纜繩張力不變有效負載轉矩不斷增大,即

(2)

Fobj為纜繩目標張力;Dact為當前儲纜卷筒直徑;Fobj為系統設定控制時直接引用。纜繩長度是系留氣球的重要參數,收放系統通過計算獲取放出纜繩的長度,并將該參數上報,因此Dact可以通過放出纜繩長度Lact進行換算。纜繩長度與儲纜卷筒纜繩圈數之間關系為

(3)

k為每層纜繩圈數;d為纜繩直徑;n為層數;D0為卷筒底徑;

為了控制方便,通過式(3)將纜繩長度"分段",得到纜繩長度區間與層數的對應關系,在通過層數計算當前儲纜卷筒直徑Dact。

針對小型收放裝置相關設計參數,當纜繩目標張力Fobj=300 N,最大卷徑為1.3 m,卷筒底徑為0.5 m,線徑為20 mm時,按照式(2)可得有效負載力矩Tm最大為192 N·m,最小為78 N·m。

3.3 卷筒慣性力矩Ta

收放裝置工作時卷筒轉動慣量和角速度均動態變化,慣性力矩一般表達式為

(4)

a.卷徑變化引起的卷筒角加速度αωd。纜繩的放出造成卷筒卷徑逐漸減小,牽引速度不變卷筒角速度逐漸增加。牽引速度最大,纜繩從第二層過渡到第一層的過程中卷筒角速度變化最大。

(5)

αωd,max為αωd最大值;ωn1為卷筒第一圈最大角速度;ωn2為卷筒第二圈最大角速度;vmax為最收放速度;D1為第一圈卷徑;D2為第二圈卷徑;

針對小型收放裝置相關設計參數按照式(5)可得,卷徑變化引起最大角加速度為0.02 rαd/s2,由此可見卷徑變化引起的卷筒角加速的較少,實際控制中可以忽略。

b.牽引速度變化引起的卷筒角加速度αωv。卷筒速度始終跟隨主牽引速度,主牽引速度由操作員根據任務需求、氣象條件、風層變化進行調節控制。卷筒轉速被動變化將產生角加速度αωv,收卷電機需要額外轉矩滿足速度變化所需的角加速度,即

(6)

av為主牽引最大加速度;Dact為卷筒當前直徑。按照式(6)參照小型收放裝置相關設計參數可得,牽引速度變化引起的卷筒角加速度αωv在卷徑最小時最大為0.48 rad/s2。如圖 2所示,隨著儲纜卷筒上纜繩圈數增多,αωv逐漸減小,而儲纜卷筒的轉動慣量逐漸增加,根據轉矩計算公式因牽引速度變化引起的慣性力矩在滿盤最大為63.34 N·m。

圖2 牽引速度變化引起慣性力矩變化

4 張力控制方案

4.1 自動張力控制

自動張力控制是指不通過外接張力傳感器進行張力閉環的間接張力控制[4]。

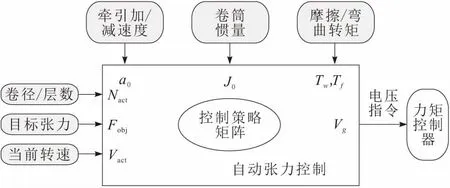

圖3 自動張力控制結構

自動張力控制結構如圖 3所示。根據卷筒纜繩層數,當前卷筒,主牽引加速度、卷筒慣量依據控制策略進行開環張力控制[5]。其中儲纜卷筒當前卷徑按照纜繩長度換算,當前轉速根據排線用編碼器脈沖微分獲取。牽引加速度和卷筒慣量程序設計時進行預設,并通過人際交互界面開放給用戶可需要時進行修改。

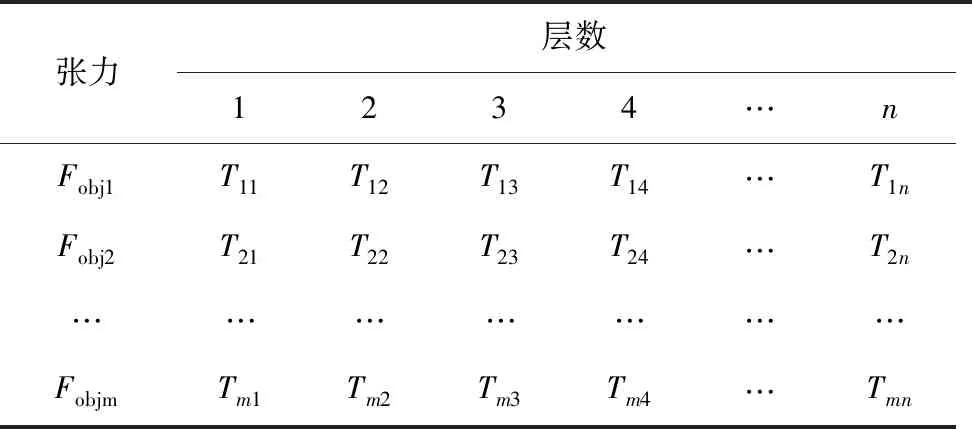

為了減少控制系統的實時運算量降低多個控制變量之間的耦合,將輸入變量與纜繩長度關聯形成如表 1控制策略矩陣。表中Tij按照第四節中分析進行確定。

表1 張力開環控制策略

由于力矩電機機械特性較軟[3],無法做到恒轉矩輸出,相同電壓下轉矩與轉速之間關系為非線性關系,為保證纜繩張力恒定,需要通過預先標定的方法進行確定收卷電機扭矩輸出與轉速之間關系。

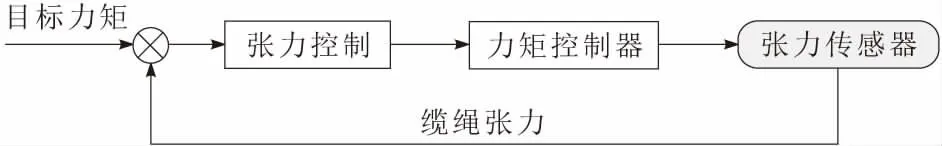

4.2 直接張力控制

如圖 4所示直接張力控制通過外接張力傳感器實時測量卷筒與牽引輪之間纜繩張力進行閉環控制。控制方式更加直接,控制精度更加精準,但需要外接張力傳感器。

圖4 直接張力控制

PI控制簡單高效,離散化之后PLC易于實現。閉環控制方法在前期設計不需很多標定工作,只需要在調試時對P,I值進行標定,工作量較少。但需要安裝張力傳感器,對于小型低成本或者不易于安裝張力傳感器的場合不適用。

5 實驗驗證

5.1 實驗平臺

為了實際驗證所述2種自動方案,搭建如圖5所示實驗平臺。采用松下A5系列驅動器和電機模擬主牽引電機進行工作。力矩電機采用YLJ通用力矩電機采用聯軸器與伺服電機連接。

圖5 力矩控制驗證平臺實物

使用伺服驅動器的力矩監視反饋力矩電機的實際輸出,速度監視功能反映當前電機工作速度,控制器采用西門子S7-200 224XP。由于硬件條件的限制且轉矩與卷徑之間關系相對固定,本實驗方案主要驗證加減速情況下不同目標張力、不同轉速時張力控制效果。

5.2 力矩電機轉矩測試

采用驗證平臺測定不同轉速下力矩電機輸出轉矩,如圖 6所示為電壓為280 V時力矩電機轉速在100~1 000 r/min之間時轉速和力矩變化趨勢。

圖6 收卷電機轉矩測試

從圖6可以看出,力矩電機輸出力矩隨轉速提高明顯減小。在280V輸出電壓下,轉速7擋速度下輸出力矩只有1擋速度的6.25%,因此,如果收放過程中不對力矩電機輸出進行實時控制會極大影響收卷效果,進而影響收放系統性能。

5.3 自動張力控制驗證

卷筒慣量,牽引加速度等相關參數計算標定完成后制成如表 1所示控制策略矩陣,通過PLC可以進行自動張力控制。圖 7所示為自動張力控制算法當主牽引速度在100~550 r/min之間變化時控制效果。PLC根據不同速度實時調整力矩電機電壓,從而保持在約0.3 N·m的恒定力矩輸出。

圖7 自動張力控制實驗

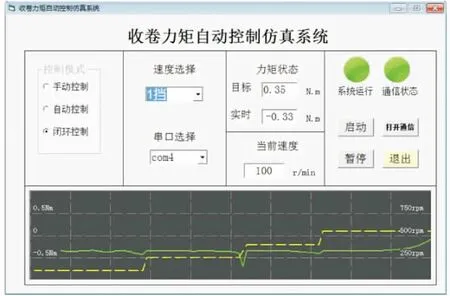

5.4 閉環張力控制驗證

閉環模式采用經典PI控制算法,控制器根據當前的力矩輸出通過PI控制算法實時調整力矩電機控制電壓。如圖 8所示為閉環張力控制實驗,整個實驗過程力矩電機能夠較好地穩定在目標力矩附近,實現輸出張力的穩定。

圖8 閉環張力控制實驗

6 結束語

根據系留氣球收放裝置工作特點,詳細分析了收卷驅動控制的基本需求,對分體式收放裝置卷筒的負載轉矩進行研究,得到了收放過程中有效負載轉矩、卷筒慣性力矩,彎曲轉矩和摩擦轉矩的變化規律,發現慣性力矩和有效力矩對收卷電機轉矩影響較大,為控制過程主要考慮因素。根據分析結果討論設計了直接張力控制和間接張力2種收卷控制方案,并在搭建的實驗平臺進行試驗驗證,結果表明本文原理分析清楚,控制算法有效,對擬采取異步力矩電機進行收卷驅動控制的系統具有良好借鑒意義。