基于水平衡測試的利恒鎂制品項目用水節水工藝探析

孟繁星

(遼寧省朝陽水文局,遼寧 朝陽 122000)

1 概 況

鞍山市利恒鎂制品廠成立于2002年,位于岫巖滿族自治縣蘇子溝鎮黃旗村,主要從事鋁質耐火材料和大結晶電熔鎂砂生產。企業分鋁質耐火材料和大結晶電熔鎂砂兩個廠區,鋁質耐火材料廠占地面積13320m2,電熔鎂砂廠占地面積13000m2。鋁質耐火材料廠新建工程項目建筑面積3500km2,主要包括辦公樓、新建廠房、庫房、輔助設施用房等。其中新建廠房2000m2,庫房1000m2,輔助設施用房500m2。新建冶煉車間廠房含原料庫房,廠房長80m、寬25m、平口高6m,建筑面積2000m2。生產設備主要由原料計量稱、皮帶輸送機、斗式提升供料機、可傾式電熔爐、冶煉控制系統和出料裝置組成。新建破碎篩分車間廠房含成品庫房,廠房長40m、寬25m、平口高6m,建筑面積1000m2。生產設備主要可傾式數控電熔爐、顎式破碎機、自破破碎機、振動輸料機、直線篩、滾筒篩和包裝機組成。在電熔爐和破碎篩分工位都分別設有脈沖濾袋除塵器,以控制粉塵污染。

新建配套設施用房,房長25m、寬10m、平口高3m、2層,建筑面積500m2。配套設施用房主要用于車間辦公、產品檢測、輔助車間及工人休息室。電熔鎂砂廠在原有廠區內擴建工程主要包括新增4座電容鎂爐以及相應的生產車間、庫房等。擴建后共有8座電熔鎂爐,2座生產車間,1座原料庫,4座成品庫等。

新建2座生產車間,車間A建筑面積1650m2,車間B建筑面積1650m2,原料庫建筑面積1650m2,成品庫1、成品庫2、成品庫3總建筑面積約2000m2,成品庫4建筑面積1650m2。

2 用水節水工藝和技術分析

2.1 生產工藝分析

2.1.1 鋁質耐火材料生產工藝

鋁質耐火材料主要包括電熔白剛玉和電熔尖晶石,其生產工藝分析為生產白剛玉以純度95%以上的氧化鋁粉為原料,生產鋁鎂尖晶石以純度95%以上的氧化鋁粉和純度為97%以上的氧化鎂粉(輕燒鎂粉)為原料,輕燒鎂粉占20%,外購原料均為粒度100目左右粉末狀,均采用紙袋包裝,每袋重約50kg。將拆袋后原料粉經提升機提升填入數控電熔爐填料槽,由數控系統自動調整連續加料,熔爐爐頂有三個石墨電極對原料進行加熱熔融,爐內溫度可達1850-1950℃。將熔融的高溫液態料傾倒出料,倒入水冷卻爐,利用爐壁夾層的循環冷卻水進行冷卻。待冷卻完成后用吊車將冷卻爐反扣,取出柱狀料,并運送至鄂式破碎機或自破破碎機進行破碎,破碎后的產品粒度為0-40目。利用皮帶輸送機輸送出破碎好的產品,成品進入包裝機料倉,由自動包裝機包裝成噸袋的的成品。由于自動包裝機與料倉連為一體,所以包裝過程粉塵產生量甚小,產品的噸袋包裝里層為厚塑料膜外層為編織袋,兩層包裝可保證在產品出廠運輸等過程中不泄漏。

所有加工過程均在密閉管道內完成,再加上生產中嚴格的管理,可以使車間內粉塵降低到很低的水平,爐體設置的高溫脈沖濾袋除塵器,除塵效率可達99%以上。在破碎系統、皮帶輸送機、出料機等設一臺常溫脈沖布袋除塵器,除塵效率也可達99%以上。兩套除塵器凈化后氣體經廠房外同一排氣筒排出,排氣筒高度為 15m,直徑為2.4m,除塵系統收集的粉塵返回工藝系統。

2.1.2 電熔鎂砂生產工藝

主要為大結晶電熔鎂砂,其生產工藝分析為項目所用的原料為輕燒鎂粉,由汽車運輸到廠區原料庫儲存。輕燒鎂粉經皮帶運輸機分別送入各電熔鎂爐旁配備的料倉,此過程在半封閉狀態下進行,產生少量無組織粉塵。

輕燒鎂粉從料倉的出料口連續加入電熔鎂爐中(原料經熔化體積縮小后繼續加入,非一次性投入,約半小時投加一次)。電熔鎂爐底部應放爐底保護層,爐底料填充厚度為500mm左右,然后投入電極塊引弧。此后將大概分為三個階段:

第一階段(初始階段):大約30分鐘,自電熔開始,伴有大量的粉塵排放,以初始時最大。此時因爐底的電極塊間產生激烈電弧放電,輕燒鎂粉開始強烈電熔,自爐溫迅速升至2000℃左右,粉塵大量排放。而后隨電極附近處輕燒鎂粉的熔化,粉塵排放量有減少的趨勢。

第二階段(穩定階段):大約9.5h,粉塵排放量較比第一階段減少,整個階段為相對穩定狀態。

第三階段(封停爐階段):結束前大約30分鐘,粉塵排放量較比第二階段進一步顯著減少,屬停爐前的階段。

隨著熔融時間的延長,熔池上漲,一直升到爐殼上口表面,此時熔融過程結束,停止供電。這段期間,輕燒鎂粉在電熔鎂爐中經過3000℃加熱熔融,熔融時間為10.5h左右。主要污染物為投料粉塵、電熔鎂爐煙塵、噪聲,電熔鎂爐煙塵經集氣罩、陶瓷多管布袋除塵器,后經15m高排氣筒有組織排放,產生噪聲采取隔音、減震等措施降噪。

熔煉好后將電極提起,并把電熔鎂爐和礦車一起拉出熔化區,送往車間內的冷卻場地,自然冷卻約7d。

冷卻后的溶坨,在生產車間內先采用炮錘車破碎成大塊電熔鎂后,再由人工用錘子進一步破碎,破碎后粒徑<100mm,粒徑較大產塵量最小。破碎粉塵通過廠房阻隔后排放量較小,破碎噪聲采取隔聲、減震等措施降噪。

人工揀選分級,揀選出99%、98.5%、98%電熔鎂砂,人工手推車分別堆放待售。皮砂為生產大結晶電熔鎂砂的副產品,含MgO一般達到96%以上,過磅后放在成品庫待出售。

電熔鎂熔塊使用鄂式破碎機和對輥式破碎機進行破碎,經破碎后滿足粒徑要求的電熔鎂砂,經密閉廊道輸送至振動篩進行篩分,相應產品直接裝袋),不滿足粒徑要求的電熔鎂砂經密閉廊道送回破碎機進一步破碎,直至滿足粒徑要求。

綜上所述,本項目屬于已建項目,已運營多年,按現在生產條件、生產方式,項目生產工藝技術比較合理[1]。

2.2 用水工藝分析

鋁質耐火材料項目取水主要用于生產和生活用水。生產用水主要為生產設備冷卻用水和消防用水(廠區內設有容積300m3的地下消防水池),冷卻水采用循環冷卻方式。冷卻余熱水在冬季一部分可用來公共環境取暖,另一部分進入冷卻水蓄水池,待水冷卻后循環使用。其他季節余熱水全部進入冷卻水蓄水池循環使用,不外排。日生產用水量270m3/d,年生產用水量為81000m3/a。生活用水主要為員工生產期間生活用水,根據項目人員編制及工作制度,現有職工60人,生產天數按300d計算,用水定額取30L/人·d,生活用水量為540m3/a。

鋁質耐火材料廠年取水量為81540m3/a。

大結晶電熔鎂砂項目取水主要用于生產和生活用水。生產用水主要為生產設備冷卻用水和消防用水(廠區內設有容積300m3的地下消防水池),冷卻水采用循環冷卻方式。冷卻余熱水在冬季一部分可用來公共環境取暖,另一部分進入冷卻水蓄水池,待水冷卻后循環使用。其他季節余熱水全部進入冷卻水蓄水池循環使用,不外排。日生產用水量為140m3/d,年生產用水量為42270m3/a。生活用水主要為員工生產期間生活用水,根據項目人員編制及工作制度,現有職工30人,生產天數按300d計算,用水定額取30L/人·d,生活用水量為270m3/a。

電熔鎂砂廠年取水量為42270m3/a。

2.3 節水技術

鋁質耐火材料生產用水主要為生產設備冷卻用水,冷卻水采用循環冷卻方式。整個生產過程除蒸發損失外,不產生廢水[2]。大結晶電熔鎂砂生產用水主要為生產設備冷卻用水,冷卻水采用循環冷卻方式。整個生產過程除蒸發損失外,不產生廢水。重復利用率高,達到了節水效果,節水效果顯著。

3 用水過程和水量平衡

3.1 各用水環節節水

鋁質耐火材料項目取水主要用于生產和生活用水。生產用水主要為生產設備冷卻用水和消防用水(廠區內設有容積300m3的地下消防水池),冷卻水循環使用不外排。日生產用水量270m3/d,年生產用水量為81000m3/a。生活用水主要為員工生產期間生活用水,根據項目人員編制及工作制度,現有職工60人,生產天數按300d計算。,用水定額取30L/人·d,生活用水量為540m3/a。鋁質耐火材料廠年取水量為81540m3/a。

大結晶電熔鎂砂項目取水主要用于生產和生活用水。生產用水主要為生產設備冷卻用水和消防用水(廠區內設有容積300m3的地下消防水池),生產過程中產生的余熱水全部進入冷卻水蓄水池循環使用,不外排。日生產用水量為140m3/d,年生產用水量為42000m3/a。生活用水主要為員工生產期間生活用水,根據項目人員編制及工作制度,現有職工30人,生產天數按300d計算,用水定額取30L/人·d,生活用水量為270m3/a。電熔鎂砂廠年取水量為42270m3/a。綜上所述,項目生產、生活總用水量為123810m3/a[3-4]。

3.2 水量平衡

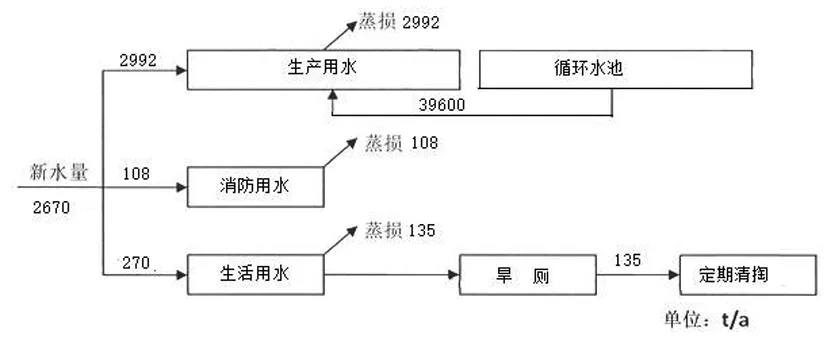

根據建設單位提供的生產及生活取用水量、項目建設規模、生產工藝流程、蒸發滲漏損失等,編制的鋁質耐火材料生產過程取用水平衡見圖1、大結晶電熔鎂砂生產過程取用水平衡見圖2。

圖1 鋁質耐火材料生產過程取用水平衡圖

圖2 大結晶電熔鎂砂生產過程取用水平衡圖

從項目生產過程取用水情況來看,整個項目生產用水量為122784m3/a,消防用水量為216m3/a(消防一次用水10L/s,按3h計算),生活用水量為810m3/a。

4 用水水平評價及節水潛力

4.1 用水水平指標計算與評價

生產單位產品新水量Vuf

Vuf=Vyf/Q

(1)

式中:Vuf為產品用水量,m3/t;Vyf為生產用水量總和,m3;Q為產品總量,萬m2。

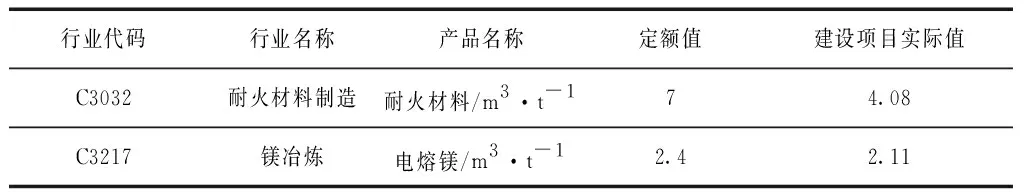

經計算:鋁質耐火材料生產單位產品用水量為4.08m3/t,大結晶電熔鎂砂生產單位產品用水量為2.11m3/t。

16M將建設項目實際用水定額與《遼寧省行業用水定額》規定的耐火材料制造中耐火材料指標標準進行比較,該建設項目用水定額符合《遼寧省行業用水定額》規定的標準,建設項目生產用水指標合理[5]。見表1。

表1 建設項目生產用水定額比較表

4.2 生活用水指標分析

根據建設項目的人力資源配置計劃,生產和管理人員配置為90人,年工作300d,生活用水量為2.70m3/d,用水定額30L/人.d。符合《遼寧省行業用水定額》工業企業職工生活用水指標。

4.3 污水處理及回用合理性分析

據項目《環境影響報告》生產工藝流程,本項目生產用水除部分蒸發損失外,全部重復利用,不產生廢水。項目退水主要為員工生活廢水,生活用水每年產生的廢水量為405m3/a。廢水通過廠區排水管道進入廠區旱廁化糞池,再經過旱廁化糞池消解處理后,定期清掏。

4.4 節水潛力分析

從項目生產過程取用水情況來看,鋁質耐火材料生產用水主要為生產設備冷卻用水,冷卻水采用循環冷卻方式[6-7]。整個生產過程除蒸發損失外,不產生廢水。大結晶電熔鎂砂生產用水主要為生產設備冷卻用水,冷卻水采用循環冷卻方式。整個生產過程除蒸發損失外,不產生廢水,重復利用率高,達到了節水效果,節水效果顯著[8]。

4.5 項目用水量核定

根據建設項目的生產取用水平衡,本項目鋁質耐火材料廠生產、生活總用水量為81540m3/a,電熔鎂砂廠年生產、生活總用水量為42270m3/a。核定后項目年用水量為123810m3/a(新水量5210 m3/a)。

5 結 語

鋁質耐火材料項目取水主要用于生產和生活用水[9]。生產用水主要為生產設備冷卻用水和消防用水(廠區內設有容積300m3的地下消防水池),冷卻水循環使用不外排。日生產用水量6.67m3/d,均為日蒸發消耗,年生產取用新水量為2000m3/a。生活用水主要為員工生產期間生活用水,根據項目人員編制及工作制度,現有職工60人,生產天數按300d計算。用水定額取30L/人·d,生活取用新水量為540m3/a。鋁質耐火材料廠年取新水量為2540m3/a。

大結晶電熔鎂砂項目取水主要用于生產和生活用水[10]。生產用水主要為生產設備冷卻用水和消防用水(廠區內設有容積300m3的地下消防水池),生產過程中產生的余熱水全部進入冷卻水蓄水池循環使用,不外排。日生產取用新水量為8.0m3/d,均為日蒸發消耗,年生產取用新水量為2400m3/a。生活用水主要為員工生產期間生活用水,根據項目人員編制及工作制度,現有職工30人,生產天數按300d計算,用水定額取30L/人·d,生活取用新水量為270m3/a。電熔鎂砂廠年取用新水量為2670m3/a。