綜采工作面回采巷道反底梁支護技術研究與應用

張 磊

(西山煤電集團公司 官地礦,山西 太原 030022)

綜采工作面回采巷道受采動影響,極易出現頂板下沉量大、兩幫收縮嚴重、支護體失效數量多、底鼓等非線性大變形破壞現象,巷道維護十分困難,尤以底鼓問題最為突出[1].底鼓的發生將會導致巷道斷面形狀發生變化。首先是巷道的斷面面積變小,不利于通風;其次底鼓后巷道底板變得不平整,不利于運輸,行人也不安全,嚴重情況下有可能使得巷高不能滿足轉載機拉移;另外底鼓還會影響頂板和兩幫的應力狀態及穩定性,使得整個承載結構及支護構件的受力方式產生一系列的變化,進而使巷道整體的穩定性發生改變。

目前,各種防治底鼓的工程措施按照機理的不同,可分為3大類型[2-4],即:支護加固法、卸壓法及聯合支護法。支護加固法常用的有封閉式支架加固法、底板注漿加固法、底板錨桿加固法和混凝土反拱等;卸壓法包括切縫、打鉆孔、松動爆破及卸壓煤柱等;聯合支護法通常是兩種方法的結合。盡管這些方法都具有較好的支護效果,但是常使用在開拓巷道中,由于回采巷道服務年限相對較短,這些控制底鼓的方法工序多、難度大、成本高,在回采巷道中使用較少。官地礦綜采工作面推進速度為4~5 m/d,服務年限為6~8個月,在實際回采作業中,回采巷道底鼓往往采用人工放炮拉底的方式進行處理,不僅影響采面正常推進速度,也給安全生產帶來不利影響。

針對官地礦綜采工作面,建立回采巷道薄板底鼓力學模型并理論分析了底板巖層的撓度與承載力q、巷道底鼓段的長寬比b/a以及底板巖層的材料參數的關系,提出回采巷道底鼓控制手段,確保綜采工作面回采巷道的正常使用。

1 回采巷道底鼓變形機理

1.1 回采巷道底鼓力學模型分析

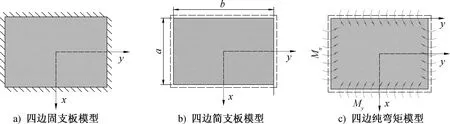

把底板巖層簡化為四邊固支板受均布載荷的力學模型,彈性薄板的幾何特征為:0.012 5<δ/min(a,b)<0.5,并且撓度小于厚度的1/5,稱為小撓度板。假設底板巖層為彈性小撓度板,根據彈塑性板殼理論知:四邊固支板受力分析應用疊加原理把板受力分解成兩個部分,受均布載荷q的四邊簡支板和四邊作用連續分布彎矩的簡支板[5-6],四邊固支板力學模型見圖1,以模型中心為原點,分別建立x、y軸。

矩形板四邊連續分布彎矩為:Mx、My展開成三角函數級數有:

圖1 均布載荷作用下四邊固支板力學模型圖

(1)

式中:

Em,Fn—待定系數;

a—底鼓段巷道寬度,m;

b—巷道軸向底鼓段長度,m.

假設四邊固支板的彎曲面方程為:

(2)

式中:

Amn—待定系數,可根據虛功原理進行求解。

四邊固支板的邊界條件為:

(3)

利用虛功原理及廣義胡克定律,可解得四邊固支板的彎曲面方程為:

(4)

式中:

h—模型厚度。

由于該方程求解較復雜,此處假設矩形板為正方形板,因此四條邊上的彎矩分布相同,即Em=Fn,只考慮E1、E3、E5、E7等4個基本系數,利用Matlab進行求解多項式,求解得出E1=0.372 2K,E3=-0.038 0K,E5=-0.017 8K,E7=-0.008 5K,把近似得到的值代入式(1),可得到正方形板邊中點彎矩和中心撓度表達式:

(5)

式中:

E—材料彈性模量,MPa.

從式(5)可以看出,當巷道寬度一定時,底板巖層的撓度與承載力q、巷道底鼓段的長寬比b/a以及底板巖層的材料參數等有密切關系,即巷道底鼓變形與承載力q成正比關系,與底板巖石彈性模量和厚度成反比關系。

1.2 回采巷道底鼓變形控制技術

根據理論分析結果可知,受采場采動影響,當兩巷超前段底板深部巖層作用在上部巖層上的合力q增加時,薄板模型中心點的彎矩和撓度也隨之增長。因此,對回采巷道底鼓的控制可以從這一點進行考慮,針對性地提出控制手段。目前,回采巷道在開挖后,支護范圍為頂幫,底板為自由面,導致兩幫底角的壓力傳遞至底板,增加了合力q,由于底板未進行任何支護,最終導致底板變形量不斷增大,影響正常生產。

基于此理論,提出回采巷道底鼓變形控制技術,其基本原理是給底板巖層施加一定支護反力,減少巷道底板深部巖層作用在上部巖層上的合力q,防止底板巖層向上撓曲變形。具體手段為結合回采巷道的斷面呈現、推進速度、底鼓量等,提出在巷道底鼓段超前加打反底梁的控制技術。

該控制技術具體施工工藝如下:

1)在原支護中間加打一梁三柱單體工字鋼棚反底梁;采用底梁單體倒置的方法進行鋪設。底梁使用與巷道寬度匹配的工字鋼梁,梁上加焊單體柱窩,中間柱窩距梁端不小于0.8 m,以保證行人通道暢通,單體初撐力不低于煤礦安全規程要求。

2)作業前,將施工段底板平整,確保鋼梁與底板接底嚴實。

3)鋪設好底梁后,先加打中間柱,然后在梁兩端加設單體,單體頭朝下卡住工字鋼柱窩,單體必須穿柱鞋,柱底朝上垂直頂板,柱鞋檐長不少于50 mm.

4)棚梁架設完成后,必須加設軟硬連接,防止倒柱傷人。

5)棚梁距轉載機頭5 m范圍內進行回撤,回撤棚梁循環架設。

6)單體尾部必須加設柱帽,增加單體受力面積,防止單體滑倒傷人。柱帽必須用8#鐵絲與頂網連接,防止掉落傷人。

通過加套一梁三柱反底梁,可有效控制回采巷道底鼓變形,且操作簡易,成本低,安全可靠。

2 工程應用

官地礦33415綜采工作面位于北四新區東南部,工作面西南部為33413工作面(采空區),西北部為未采區,切眼外側為未采區,工作面上部為22425、22427工作面采空區及刀柱式采空區,工作面標高為1 071~1 112 m,所采水平為1 051 m,蓋山厚度231~380 m.

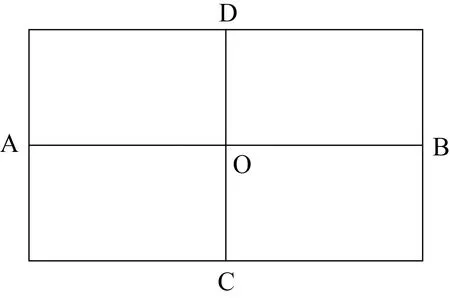

在工作面回采過程中,礦壓觀測表明,正巷順槽270~300 m處底鼓量明顯,為保證轉載機及電纜平臺順利拉移,不影響安全生產,制定專項安全技術措施,在該段加套反底梁20架,棚距為1 m,在期間等距布置1#、2#、3#三個測點,間距為5 m,每兩天使用十字布點法對巷道變形量進行統計,測點布置見圖2.

圖2 “十字”布點法(面向采空區)示意圖

通過對3個測點加套反底梁前后巷道收斂量進行統計分析比較,得出布設測點在加固前后底鼓量變形曲線圖,見圖3.

圖3 布設測點在加固前后底鼓量變形曲線圖

從圖3可以得出:

1)未打設反底梁前,隨工作面的推進,不同測點的底鼓量均呈現指數增長形式,最大變形量達到480 m,占頂底板移近量的55%,此時巷道變形劇烈,必須進行整巷后方可繼續生產,且越靠近工作面,受采動影響越明顯,底鼓量也越大。

2)打設反底梁后,隨工作面的推進,底鼓量仍呈指數形式增長,但不同測點的底鼓量均大幅降低,最大變形量為210 m,僅為打設反底梁前的31.8%.

3)施工反底梁后,圍巖整體力學性能得到改善,頂板下沉量由前20天的160 m降低至后20天的49 m,減少了69%;兩幫移近量由前20天的131 m降低至后20天的96 m,減少了26.7%.推進至底鼓段3 m時,巷道最終高度2.73 m,不需拉底,兩幫未進行擴刷,能夠滿足綜合機械化采煤的要求。

3 結 論

1)提出回采巷道薄板底鼓力學模型并進行理論分析,得出底鼓量變形方程,并分析了底板巖層的撓度與承載力q、巷道底鼓段的長寬比b/a以及底板巖層材料參數的關系,即巷道底鼓變形與承載力q成正比關系,與底板巖石彈性模量和厚度成反比關系。

2)基于理論分析提出回采巷道底鼓變形控制技術,采用在巷道底鼓段超前加打反底梁的支護手段。

3)該控制技術在官地礦33415綜采工作面成功應用。觀測結果表明,反底梁支護對回采巷道底鼓控制可靠有效,巷道滿足使用要求,減少了對底鼓地段拉底造成的人力、物力的投入,同時反底梁的打設改善了巷道圍巖的整體力學性能,減少了兩幫和頂板變形量。