單井同步回轉增壓技術在蘇里格南區塊的應用

喬煒,頓昊龍,蔡思敏,劉琳

中國石油長慶油田蘇里格南作業分公司(陜西 西安 710018)

隨著氣井開采時間的延長,地層能量逐漸下降,氣井攜液能力降低,氣井出現井筒積液現象[1]。需要采取有效的排水采氣措施將井筒積液帶至地面,從而達到排水增氣的目的[2]。通過單井同步回轉增壓裝置實現單井壓力降低,與地層壓差增大提高氣井攜液能力達到排水及增產的目的[3]。

1 單井同步回轉增壓技術原理

1.1 技術原理

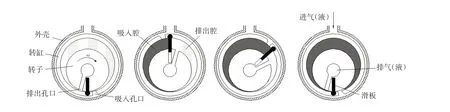

單井同步回轉增壓設備核心裝置為同步回轉多相混輸泵[4],通過外部發電機提供電能,其零部件主要為轉子、滑板和氣缸,采取徑向吸入、軸向排出的布置方式,轉子與氣缸偏心布置,分別繞自身軸心旋轉,轉子外圓與氣缸內圓始終相切;滑板一端通過圓頭與轉缸連接,另一端嵌入轉子滑板槽內。轉子與轉缸之間形成的月牙形工作腔,通過滑板分割成周期性變化的吸入腔與排出腔,從而實現工作介質的吸入與增壓排出。混輸泵在運轉時,主軸驅動轉子旋轉,轉子通過滑板帶動氣缸旋轉,實現了轉子與氣缸之間“同步回轉”的運動方式(圖1)。

1.2 工藝流程

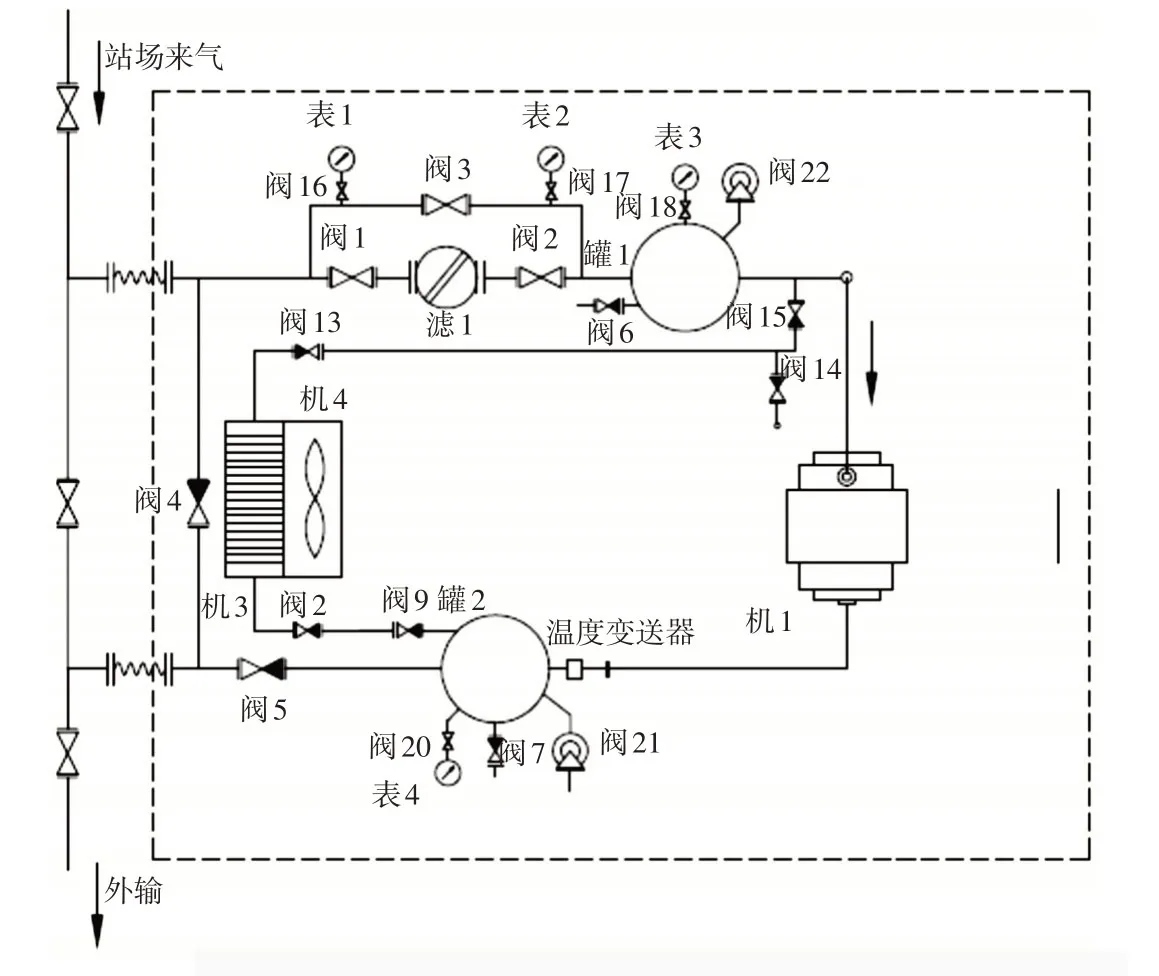

裝置外部進出口通過硬管連接,氣井產氣裝置經過濾器(濾1)、進氣緩沖流程(罐1)進入主機(機1),通過主機增壓經排氣緩沖流程(罐2),罐2頂部出口氣相外輸,底部出口潤滑油經冷卻器(機3)回注至進氣管線,進入主機,循環使用(圖2)。

1.3 設備參數

圖1 單井同步回轉增壓裝置基本結構與工作過程示意圖

圖2 同步回轉排水增壓裝置工藝流程示意圖

吸氣壓力0~4.0 MPa;排氣壓力≤6.4 MPa;吸氣溫度5~65 ℃;排氣溫度30~70 ℃;處理量720~29 000 m3/d;驅動方式為變頻電機皮帶輪;潤滑方式為潤滑油自潤滑;主電機YB3-315M-10,75 kW、740 r/min;轉速100~330 r/min。

2 試驗氣井選擇

2.1 氣井選擇

同步回轉增壓措施氣井的選擇優先考慮地層壓力較低、單井產量低、攜液能力不足[5]、已出現了井筒積液特征的氣井。

根據以上原則選出9 口氣井作為措施備選井。經過進一步篩選,最終選定A、B兩口氣井進行試驗。

2.2 試驗氣井基本情況

A 井投產于2012 年11 月29 日,現已累計產氣837×104m3,初期配產8×104m3/d,2016 年12 月下入速度管柱后配產1.4×104m3/d。

B 井投產于2012 年11 月29 日,現已累計產氣1 199×104m3,初期配產6×104m3/d,2016 年12 月下入速度管柱后配產0.6×104m3/d。

3 應用效果

3.1 A井應用效果

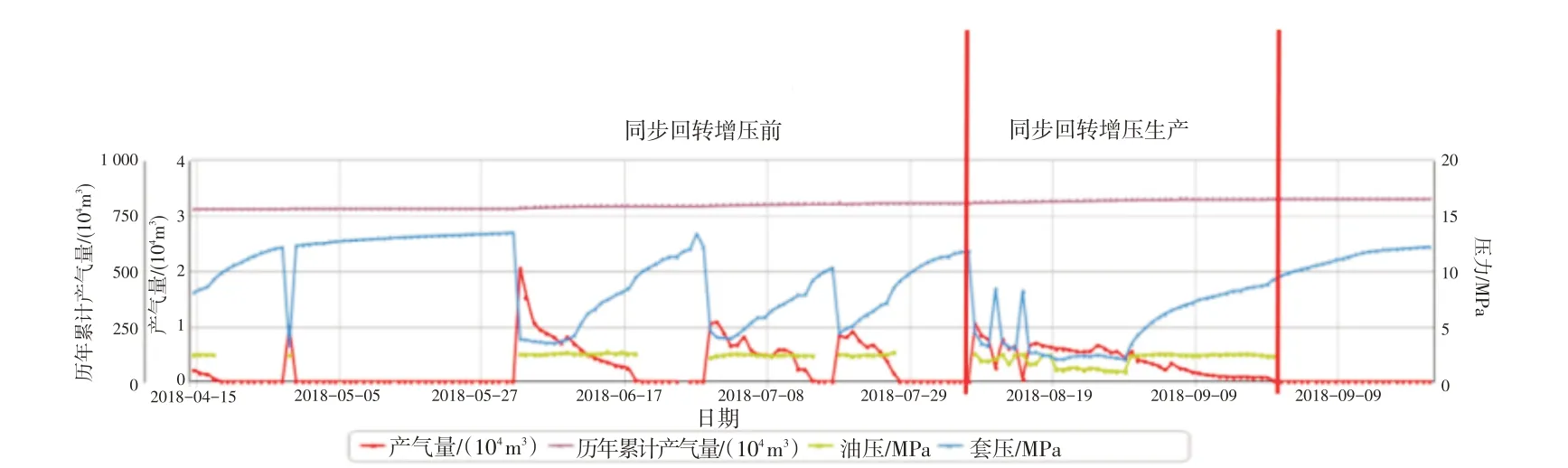

A 井增壓裝置于2018 年8 月8 日開機運行,裝置累計運行491 h,裝置運行期間采用“油管抽吸-外輸輸氣”流程,開機前油壓為2.21 MPa,套壓為6.17 MPa。從生產曲線可以看出裝置開機運行后,經抽吸作用,油套壓整體均呈下降趨勢,油套壓最低降至0.90 MPa,該井井筒內積液得到有效的排出。運行期間瞬時氣量保持在200 m3/h 至400 m3/h 之間,油壓穩定至1.2 MPa 左右生產302 h,達到了模擬氣井低壓生產狀態的目的。2018 年8 月31 日裝置停機自產,從曲線可以看出套壓迅速上升,瞬時氣量逐步下降,說明該井重新積液。

該氣井自試驗以來,共計進行過2次關井壓恢,1 次提高設備轉速(更改皮帶輪尺寸)。因此,可將整個試驗劃分為4個階段進行分析。

第1 階段:8 月7 日12:00 開井,油壓12 MPa,套壓11.8 MPa。8月8日7:50開機試驗,油壓2.1 MPa、套壓4.44 MPa,瞬時氣量367 m3/h。開井后油壓降低并維持在1.8 MPa 左右波動,套壓降低并維持在3.3 MPa左右波動,瞬時氣量降低至280 m3/h左右波動,平均油套壓差1.5 MPa。氣井在該壓力、氣量狀態下維持超過24 h,為進一步驗證試驗效果,在8月10日17:00關井壓恢。

第2 階段:8 月11 日13:00 開井,油壓9 MPa,套壓9 MPa。開井后油壓降低并維持在1.5 MPa 左右波動,套壓降低并維持在3.0 MPa左右波動,瞬時氣量由300 m3/h 左右降低至260 m3/h 左右波動,平均油套壓差1.55 MPa。運行壓力較第1 階段降低了0.3 MPa。為進一步驗證試驗效果,在8月14日10:00關井壓恢。

第3 階段:8 月15 日16:00 開井,油壓9.00 MPa,套壓8.79 MPa。開井生產至8月19日12:30,油壓最低降低至1.22 MPa,平均1.31 MPa;套壓最低降至2.36 MPa,平均2.42 MPa;油套壓差平均1.11 MPa;瞬時氣量平均維持在248 m3/h左右波動。

第4 階段:8 月19 日12:30 設備停機,走旁通生產,對設備皮帶輪及皮帶進行更換。更換前電機皮帶輪直徑200 mm,皮帶尺寸3 000 mm;變更后電機皮帶輪直徑230 mm,皮帶尺寸3 150 mm;壓縮機皮帶輪尺寸630 mm 不變,電機轉速720 r/min 維持不變。變更前壓縮機變速比為630/200=3.15,壓縮機轉速為720/3.15=228.57 r/min;變更后壓縮機變速比為630/230=2.74,壓縮機轉速為720/2.74=262.77 r/min;變更后壓縮機轉速提升約15%,設備處理量整體提升15%。16:00啟動設備恢復試驗,油壓由2.47 MPa用時1 h抽低至1.20 MPa。瞬時氣量保持在260 m3/h運行,與前期保持一致。至8月21日,油壓降低至1.09 MPa左右;套壓降低至2.02 MPa左右;油套壓差在0.95 MPa 左右波動,瞬時氣量在242 m3/h 左右波動。8月21日至8月22日,油壓升高約0.13 MPa,套壓升高約0.30 MPa,井筒形成小幅積液現象。8 月22日12:00,同步回轉設備進氣罐積液已滿,設備停機走旁通進行生產,對設備進行排液。13:40啟動設備恢復生產,至8月22日晚,油壓已抽低至1.10 MPa;套壓由3.34 MPa 降至2.38 MPa,并呈現出持續降低趨勢;油套壓差由1.41 MPa降至1.28 MPa左右。

該井試驗中累計總產量14.284 5×104m3,日均產氣量0.571 4×104m3,措施前平均日產氣量0.198 2×104m3,措施后平均日增產氣量0.373 2×104m3,累計總增產9.680 8×104m3。試驗過程中共出現4次停機排液過程,總排液量約6 m3(進氣緩沖灌容積約1.5 m3),每次停機時間約1.5 h,8 月31 日1:00 停機,該井試驗結束。結合圖3可看出同步回轉增壓措施實施后除了有一定的增產效果外,還將該井連續生產時間由16 d左右延長至45 d。

3.2 B井應用效果

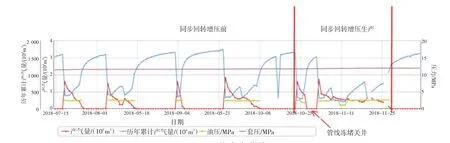

B 井裝置于2018 年10 月23 日開機運行,裝置累計運行327 h,裝置運行期間采用“油管抽吸-外輸輸氣”流程,開機前油壓為3.0 MPa,套壓為15.1 MPa。從圖4 生產曲線中可以看出裝置開機運行后,經抽吸作用,油套壓整體均呈下降趨勢,油套壓最低降至0.90 MPa,有效排出井筒內積液。運行期間瞬時氣量保持在200 m3至400 m3之間,油壓穩定至2.3 MPa 左右生產244 h,達到了模擬氣井低壓生產狀態的目的。

2018 年10 月23 日15:00 開井,油壓3.00 MPa,套壓15.10 MPa。10 月27 日5:00 外輸管線凍堵停機,11 月2 日19:00 啟機油壓2.40 MPa,套壓3.15 MPa,瞬時氣量372 m3/h,至11月3日19:00油壓穩定至2.30MPa,套壓3.15 MPa 左右,油套壓差0.85 MPa波動,瞬時氣量在325 m3/h 左右波動,11 月4 日20:00 套壓開始升高,11 月7 日14:00 上升至6.39 MPa,說明井筒內有大量積液產生。11月8日8:00油壓穩定至1.10 MPa,套壓穩定至2.55 MPa左右,11月9日套壓有小幅上漲,說明井筒內有積液產生,11 月11日10:00 設備停機排液。13:00 啟機至11 月12 日4:00 油壓降低至1.1 MPa,套壓降低至2.25 MPa。至11 月12 日16:00 油壓上漲1.50 MPa,套壓上漲0.85 MPa,再次停機排液。考慮到冬季環境溫度低造成排液困難,終止試驗。

圖3 A井生產曲線

圖4 B井生產曲線

該井試驗中累計總產量13.570 2×104m3,日均產氣量0.646 2×104m3。該井措施前平均日產氣量0.305 3×104m3,措施后平均日增產氣量0.340 9×104m3,累計增產8.685 4×104m3。試驗過程中共出現5次停機排液過程,總排液量約7.5 m3(進氣緩沖灌容積約1.5 m3),每次停機時間約1.5 h,11 月13 日8:00停機,該井試驗結束。結合圖4 看出同步回轉增壓措施實施后除了有一定的增產效果外,還將該井連續生產時間由15 d左右延長至31 d。

4 結論

1)同步回轉設備在運行過程中達到了降低油套壓的效果,通過抽吸作用,使壓降能力與瞬時氣量變化趨勢負相關,達到氣井增產與排水采氣的目的。

2)同步回轉設備在抽吸過程中,通過緩慢降低油壓,使瞬時氣量維持相對穩定,可以達到延長氣井連續生產時間的效果。

3)該設備處理能力有限,僅在一定氣量范圍內可以起到排水采氣的作用,當氣井產能超出范圍時無法達到預期效果。開展同步回轉增壓措施選井時應考慮氣井產量與增壓設備處理量的匹配問題。

4)單井增壓生產有效達到了排水采氣的目的,可將該技術推廣應用于已生產時間較長的氣井,在配備大排量增壓設備的情況下實現整個井叢增壓生產。