基于FlexSim機群式布置木質家具生產線仿真

王 巍 王云婷 宋文龍

(1.東北林業大學工程技術學院 哈爾濱 150040;2.東北林業大學機電工程學院 哈爾濱 150040)

近年來,隨著市場需求的多樣化和個性化,多品種小批量生產已成為工業企業主要的生產方式之一(季學金,2005)。在家具領域,越來越多的木質家具生產線采用機群式布置生產,即將具有相同功能的同種設備集中在一個工作站內(曹振新等,2005)。這種生產方式的最大特點是能夠靈活適應市場的多樣化需求,但也由于其產品品種多、產量變化大(管在林等,2007;Wang,2009),導致生產過程復雜,給生產和管理帶來諸多困難。

Sivasubramanian等(2000)研究指出,先識別瓶頸工序再制訂生產計劃,能夠高效完成從車間原材料到成品的資源轉換過程。FlexSim7.lnk是一種離散事件仿真軟件程序,可以快速、準確構建車間設備布置的三維模型,通過對現實車間進行仿真模擬,能夠識別生產系統的瓶頸,獲得生產數據資料,節約車間運行成本(葛安華等,2007;Srinivasetal.,2011;孫軍艷等,2008)。學者們提出了基于FlexSim的流水線布置車間(即按產品原則布置車間的建模方法)(張衛德等,2005)、基于FlexSim的混流生產線建模仿真方法(馬云等,2009)以及基于FlexSim的倉儲作業系統仿真優化方法(朱小蓉,2012)等,而且還可通過分析最優生產技術(optimized production technology, OPT)的特點描述瓶頸資源,計算工作中心的負荷率識別瓶頸工作中心,并運用計算機技術實現了瓶頸識別模塊,解決了車間作業計劃存在的問題(張鵬,2009)。

目前,對機群式布置車間建模和仿真的研究較少。鑒于此,本研究以從事木質家具制造的A企業為例,對其一條集群式布置的木質家具生產線采用FlexSim7.lnk構建仿真模型,詳細闡述建模的流程以及生產線的瓶頸識別方法,以期節約木質家具生產線的實際運行成本,為提高木質家具生產效率提供思路和方法。

1 A企業木質家具生產線概況

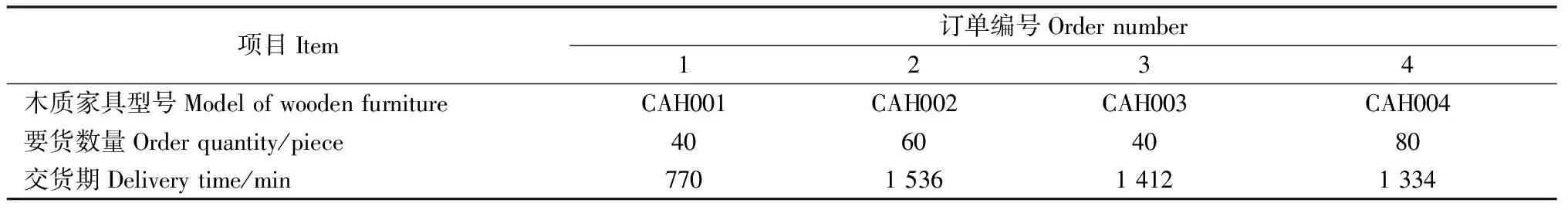

A企業木質家具生產線主要由下料、銑型、砂光、組裝、噴漆和檢測設備組成,屬于多品種小批量生產方式。現有4個生產訂單,分別生產CAH001、CAH002、CAH003、CAH004共4種不同型號的木質家具(表1)。

表1 家具訂貨計劃

1.1 工藝流程

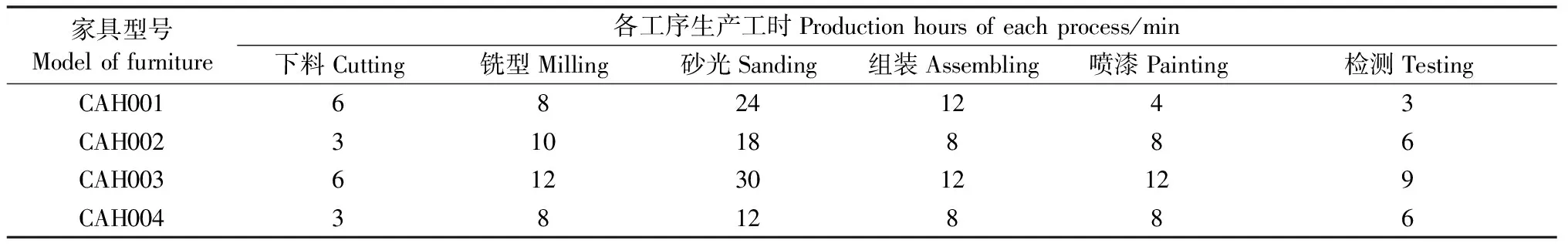

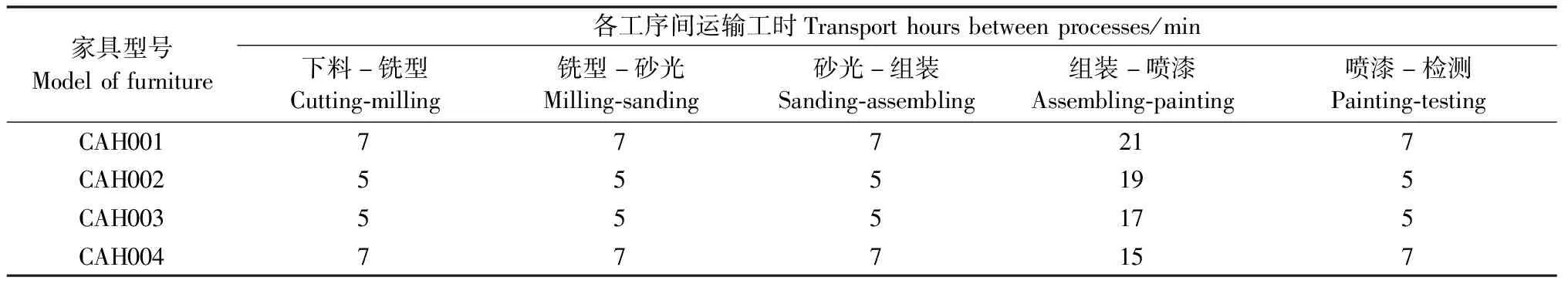

木質家具生產基礎工藝流程包括下料、銑型、砂光、組裝、噴漆和檢測6道工序。根據生產線統計數據,4種不同型號木質家具各工序的生產工時見表2,各工序之間的運輸工時見表3。叉車搬運的容量為10,4種型號產品原材料分別以4、6、4、8的批量每隔10 min到達生產線投入生產。

1.2 設備布置

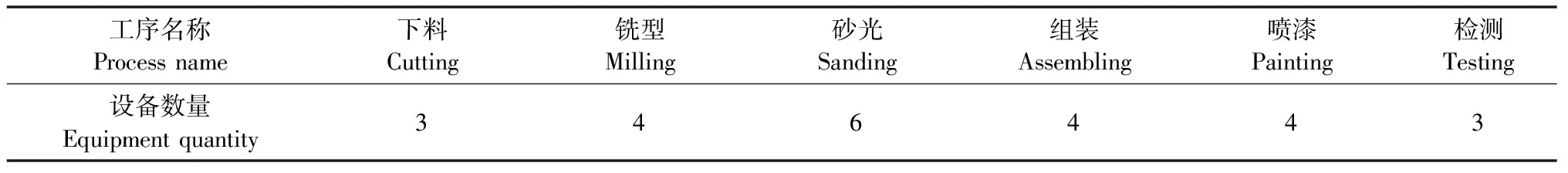

木質家具生產線設備采用機群式布置,且生產線整體按U形布置(圖1),以方便叉車運輸,減小運輸距離和運輸成本,提高生產效率。

設備的平均故障間隔時間(mean time between failure,MTBF)和平均維修時間(mean time to repair,MTTR)均服從均值為1 500 min和30 min的指數分布(尹靜等,2014),生產過程中有5%不合格品分別返回相應工段進行再加工,生產線各工序配備不同數量的設備(表4)。

1.3 生產作業計劃預編制

根據訂貨計劃以及各工序的生產工時和運輸工時,從最后一道工序開始自后向前計算,得出木質家具生產作業計劃預編制,CAH001型號木質家具開始下料的時間為第54 min,CAH002、CAH003和CAH004型號木質家具開始下料的時間分別為第552、504和110 min(表5)。

表2 家具生產工時

表3 工序間運輸工時

圖1 木質家具生產線布局

表4 工序設備數

表5 木質家具生產作業計劃預編制

2 機群式布置木質家具生產線建模與仿真

2.1 模型建立

基于FlexSim7.1nk模擬生產過程,建立仿真模型。生產線用到的實體抽象成FlexSim仿真軟件中的實體,主要包括發生器、處理器、暫存區、運輸機、傳送帶、貨架和吸收器。

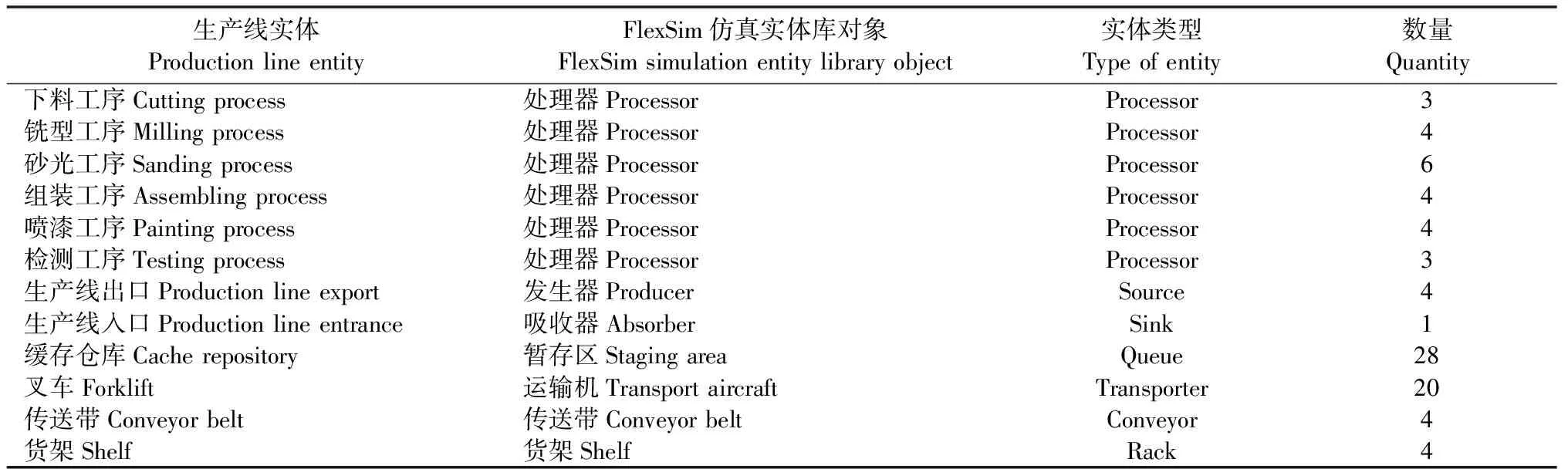

表6生產線實體與模型實體的對應關系。

2.2 仿真參數設置

2.2.1 發生器 發生器作為生產線出口,可以創建通過模型的臨時實體,且每個發生器可以創建一類臨時實體。根據A企業生產計劃,設現有4個生產訂單分別對應4種不同型號的餐桌,在本模型中共創建4個發生器,臨時實體的到達類型選為Arrival Schedule,發生器1的生產批量為4,臨時實體類型為1,投料時間分別為第54、64和74 min,以此類推,直到第144 min。同理,可設置生產CAH002、CAH003、CAH004型號餐桌的發生器2、3、4的參數。在觸發器選項卡中,臨時實體離開觸發器的顏色分別設置為白色、紅色、藍色和綠色。

表6 生產線實體與模型實體的對應關系

2.2.2 處理器 利用全局表設置各工序的加工時間,全局表命名為Process。處理器選項卡中的加工時間選擇通過全局表,其中Row選擇getitemtype(item),表示類型1的臨時實體對應Row1,類型2的臨時實體對應Row2,Column選擇該道工序對應的工序數。在故障選項卡中設置處理器的平均故障間隔時間(MTBF)和平均維修時間(MTTR)。

2.2.3 暫存區和運輸機 暫存區的作用是存儲后面實體目前不能存儲的臨時實體,本模型設有下料、銑型、砂光、組裝、噴漆和檢測暫存區,分別用于下料、銑型、砂光、組裝、噴漆和檢測工序前的緩存,臨時實體流Flow選項卡中的輸出端口Send To Port選項選擇First available;當需要用運輸機傳送產品時,臨時實體流Flow選項卡中勾選Use Transport選項。運輸機主要用來將臨時實體從一個實體運往另一個實體,根據現場計時得出本模型中運輸機的最大速度為2 m·s-1,加速度、減速度均為1 m·s-2。

2.2.4 返工零件 檢測工序在輸出產品時會有5%不合格品返回相應工段,因此在檢測工序臨時實體流選項卡中,輸出端口Send To Port選擇By Percentage,通往傳送帶暫存區產品的比例占95%,通往返工暫存區產品的比例占5%。返工暫存區的產品會返回到問題工序進行再加工,返回各工序的概率均相同,下料、銑型、砂光、組裝和噴漆工序的返回概率均為20%。

2.3 運行模型及仿真結果分析

2.3.1 瓶頸工序識別方法 在生產系統中,識別瓶頸工序就是將各工序的實際生產能力與其在給定時間內的可用能力相比,計劃期內工序負荷率的計算公式如下:

(1)

式中:lk為工序k的負荷率;Ti為訂單i在工序k上的加工時間,含生產準備時間;n為總訂單數;td為工序k上加工的所有制品中允許完工的最遲日期;ts為工序k上加工的所有制品中允許開工的最早日期;h為工序k每天的運行時間。

實際上,這種方法是對各工序的生產速度進行比較,在生產系統中,加工速度最慢的工序很可能就是瓶頸工序。若整個企業所有工序的加工速度均小于市場的需求速度,則該企業相對于市場就是一個瓶頸。

利用仿真軟件對企業的生產系統進行模擬,仿真整個生產過程可以得到企業在實際生產中的運行情況,根據仿真結果,通過對各工序前的在制品堆積程度判斷瓶頸工序,工序前的在制品堆積越多,該工序就越有可能是瓶頸工序。

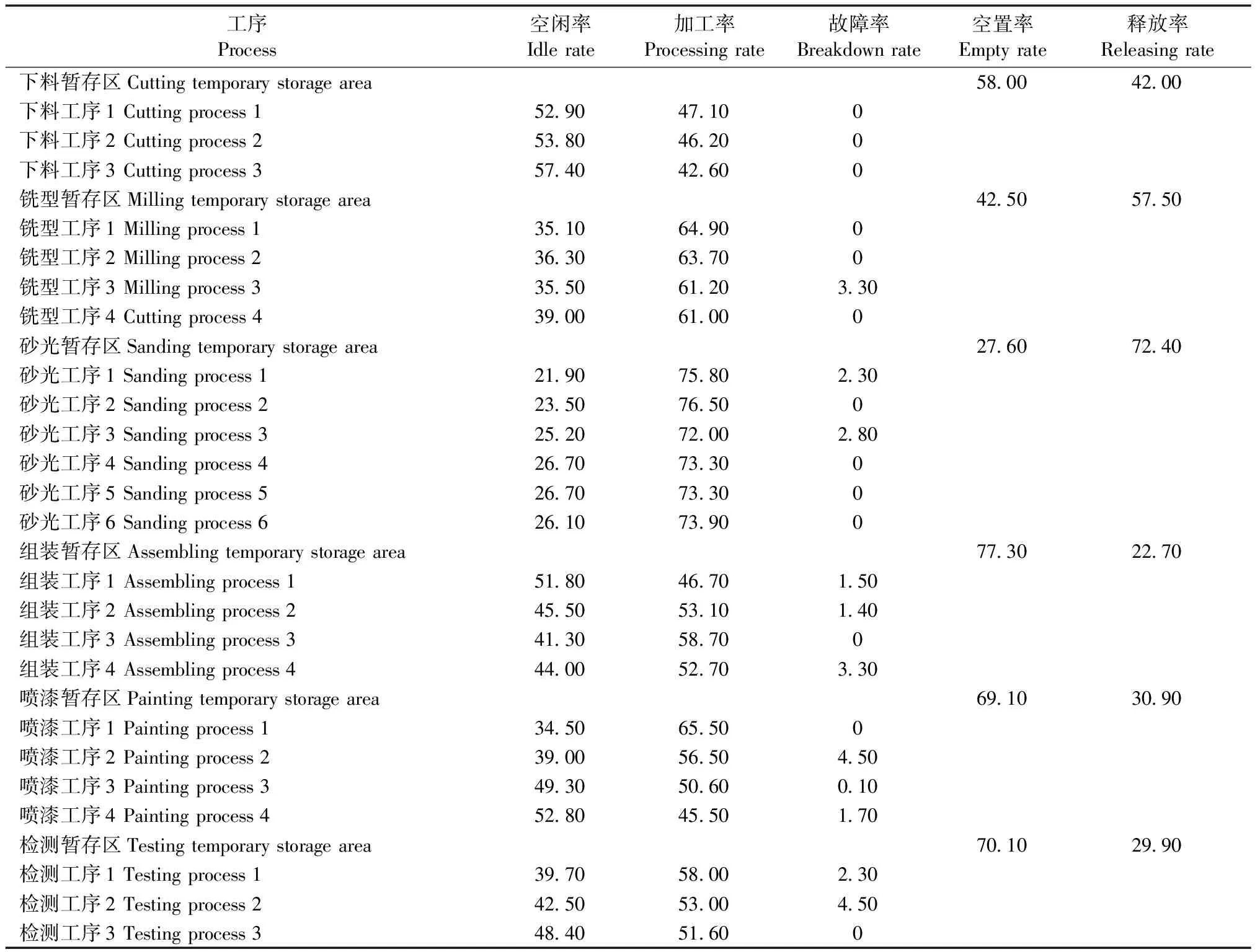

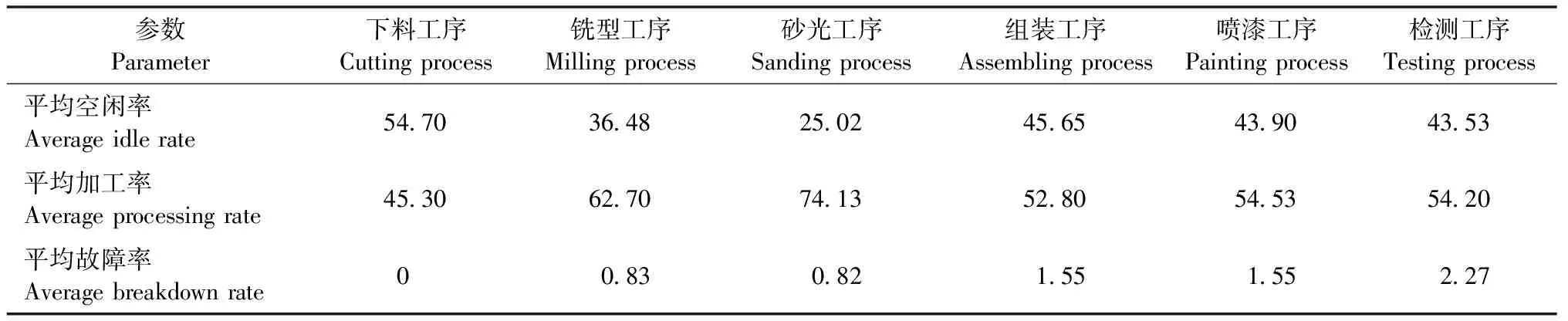

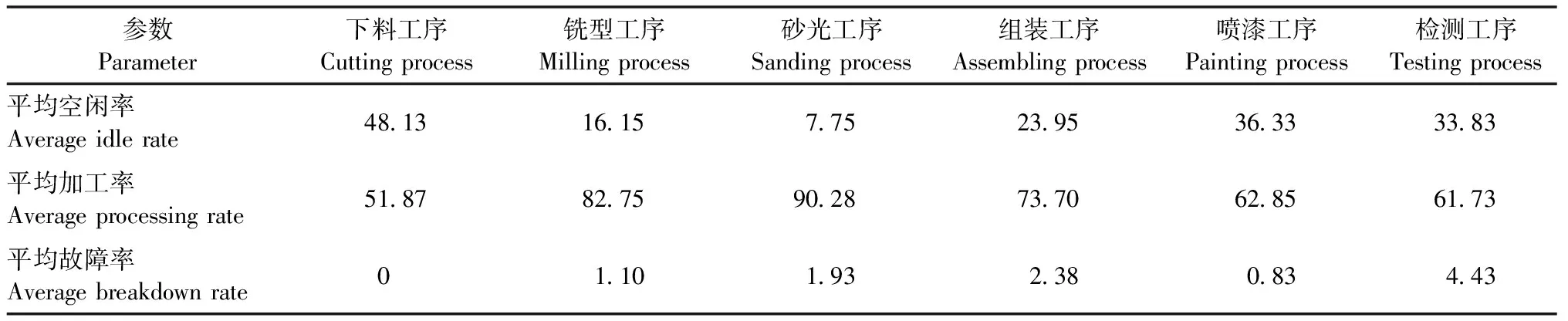

2.3.2 結果分析 運行仿真模型可以得到木質家具生產線各工序的狀態參數,并得出仿真結果(表7)。根據仿真結果計算出各工序的平均空閑率、平均加工率和平均故障率見表8。

表7 工序狀態參數

表8 木質家具生產線運行參數

由木質家具生產線運行參數可知,砂光工序的平均加工率最高(74.13%),且砂光工序暫存區的釋放率也最高(72.40%),為此木質家具生產線的瓶頸工序。該工序的利用率低,同時生產系統容易受外界因素影響,導致生產延誤等問題。

3 生產線的優化

3.1 設置時間緩沖

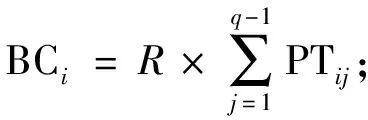

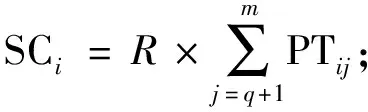

生產過程充滿不確定性,而時間緩沖是保護瓶頸資源有效產出的最好機制(徐學軍等,2001;Schrageheimetal.,1990),因此,本研究在瓶頸工序之前設置瓶頸緩沖(bottleneck cushion,BC),保護瓶頸工序不受前工序隨機波動的影響,在交貨點前設置出貨緩沖(shipping cushion,SC),保證在規定時間內滿足顧客對提前期的要求(陳偉達等,2010)。瓶頸緩沖和出貨緩沖的計算公式如下:

(2)

(3)

(4)

式中:BCi為訂單i的瓶頸緩沖時間;SCi為訂單i的出貨緩沖時間;PTij為訂單i在第j道工序上的加工時間;q表示第q道工序為瓶頸工序;m表示產品共經過m道工序;R為寬放系數,其值一般基于經驗設定。

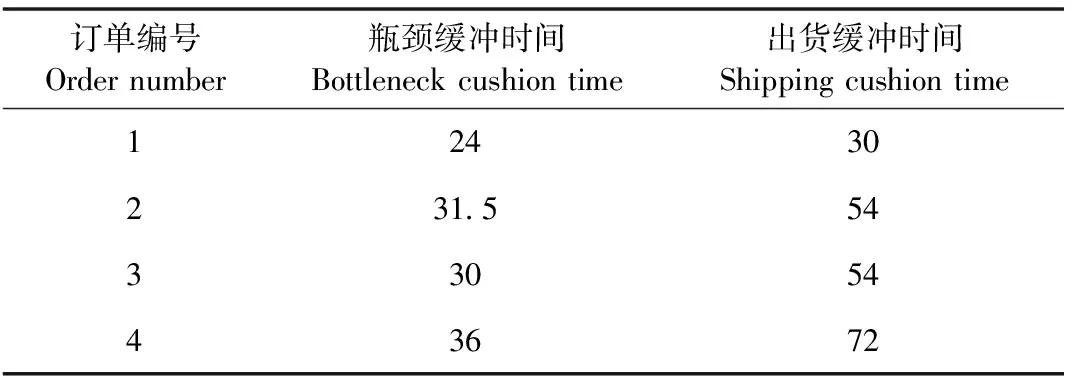

根據木質家具生產線實際生產可知,寬放時間包括工具借出與退還10 min,機器清掃與加油10 min,領導指示15 min,上洗手間10 min,聊天12 min,思考15 min,每日總上班時間為8 h,即480 min,因此寬放系數R=0.15。在此寬放系數下,得到各訂單的緩沖時間見表9。

表9 各訂單的緩沖時間

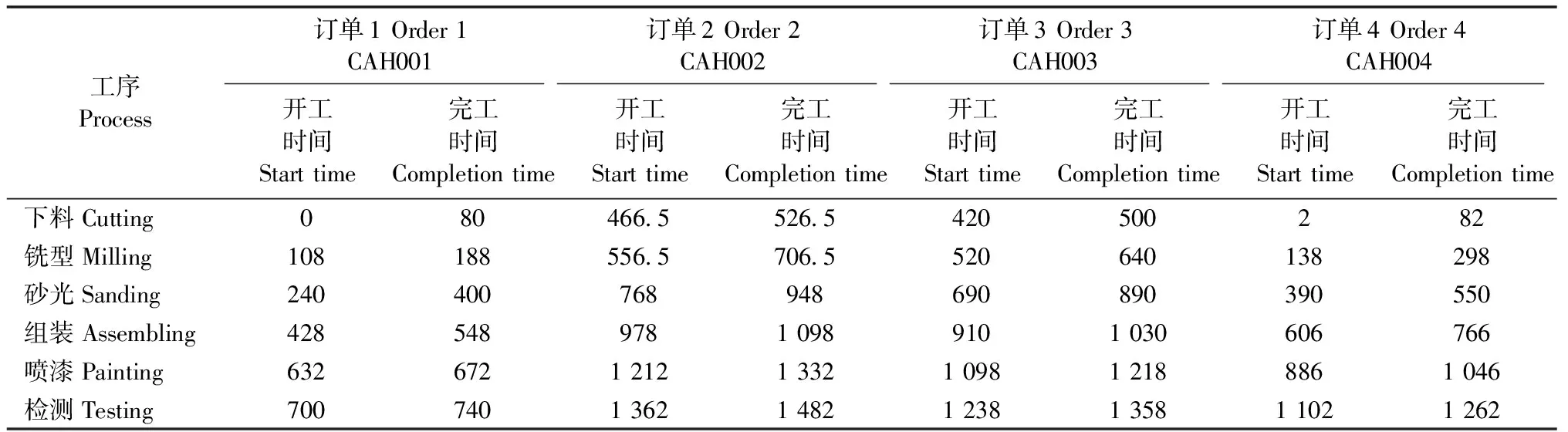

制訂考慮時間緩沖的各訂單開工時間和完工時間生產作業計劃預編制見表10。

表10 考慮時間緩沖的生產作業計劃預編制

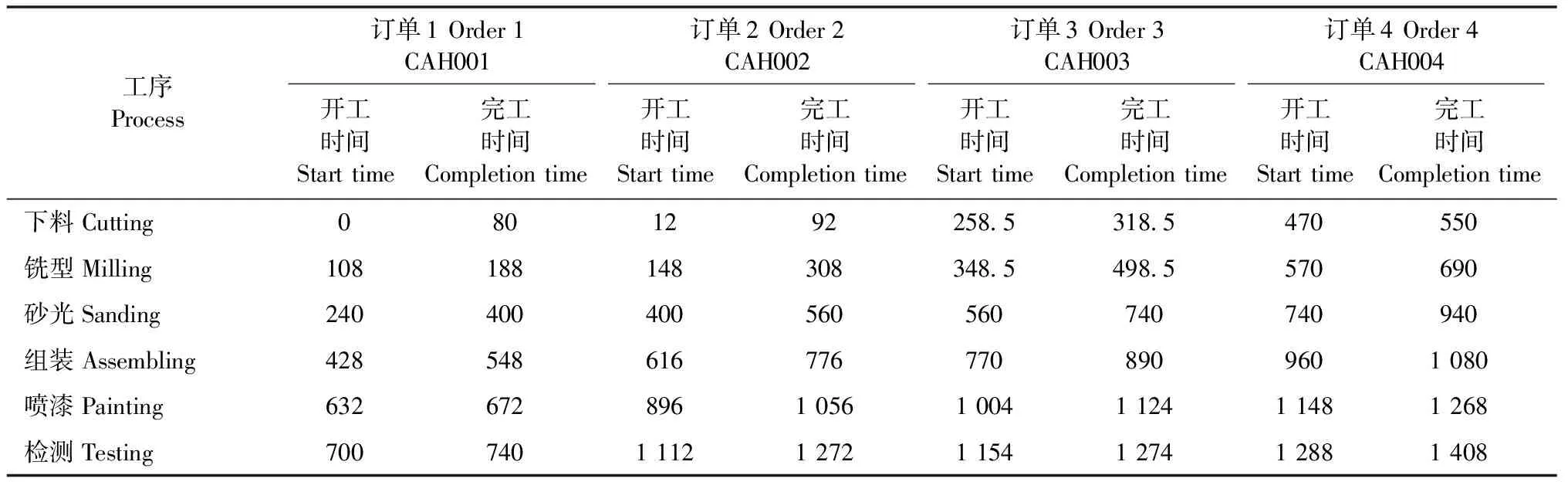

3.2 運用SPT規則進行排產

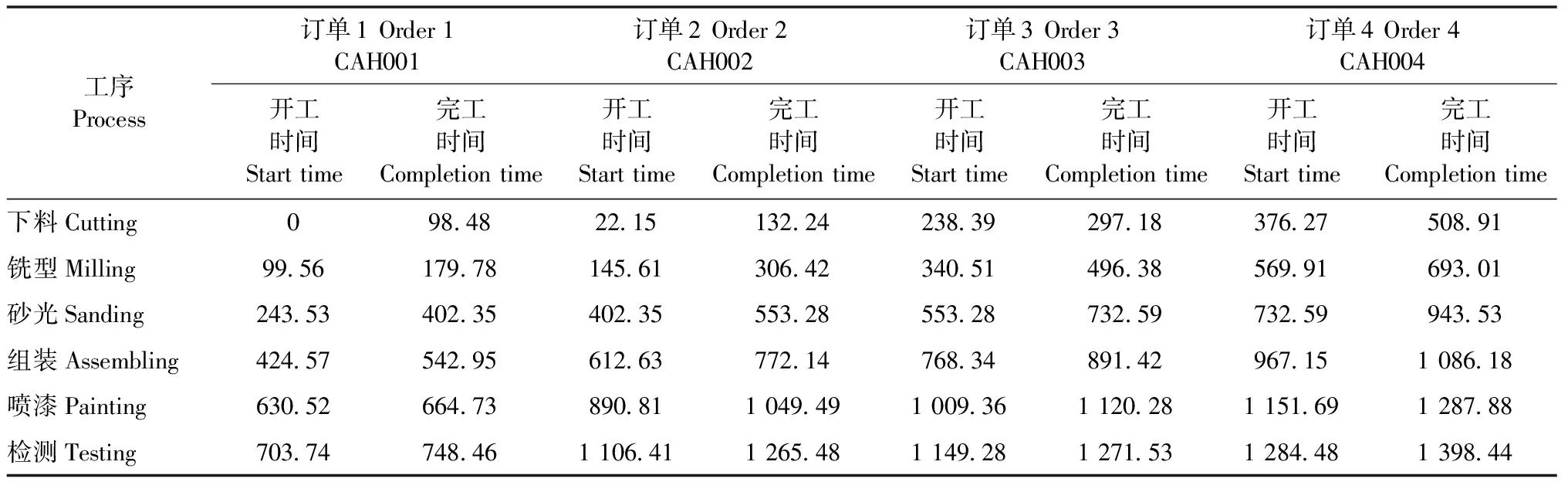

瓶頸工序即砂光工序,4個生產訂單的排程發生了沖突和等待。加工時間最短優先(shortest processing time,SPT)規則可使平均流程時間最短,從而減少在制品(葉明春,2005)。本研究運用SPT規則對4個訂單進行瓶頸工序的排產。由于訂單1和4的加工時間相同,而訂單1先加工,為避免時間浪費,先對訂單1進行排產。在考慮時間緩沖的基礎上,設置4個訂單在各工序上的開工時間和完工時間見表11。

表11 SPT規則下訂單排產方案

3.3 仿真驗證優化方案

為驗證改進后生產線的效果,再次基于FlexSim對SPT規則下各訂單的排產方案進行仿真模擬,得到生產線的運行參數見表12。

3.4 改善方案的實施

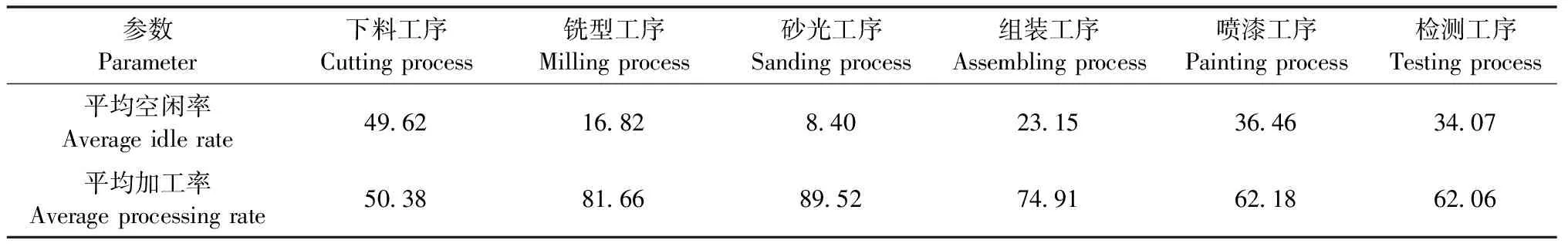

為驗證排產方案的有效性和可行性,將改進后的方案應用于A企業生產線中。運用秒表計時法測得各訂單的開工時間和完工時間見表13。

然后,根據式(5)、(6)分別計算出平均加工率(Rp)、平均空閑率(Ri)(表14):

(5)

(6)

式中:tp為加工時間;ti為空閑時間;tb為故障時間。

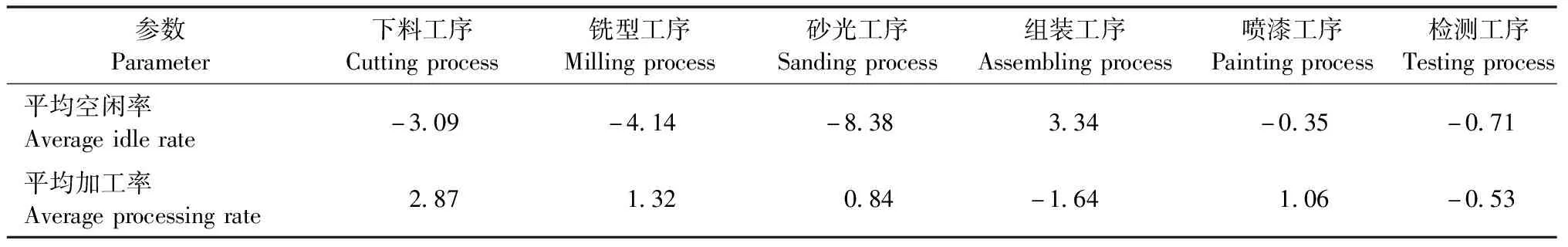

再次基于FlexSim進行仿真,并與實際計算結果進行對比,計算誤差,見表15。

表12 再次仿真模擬得到生產線運行參數

表13 秒表測定的生產線運行參數

表14 計算求得的生產線運行參數

表15 再次仿真結果與計算結果誤差

4 結論

1)優化前下料、銑型、砂光、組裝、噴漆和檢測工序的平均加工率分別為45.30%、62.70%、74.13%、52.80%、54.53%和54.20%,砂光工序的平均加工率最高,可知砂光工序為此木質家具生產線的瓶頸工序,需進行優化。

2)由優化后的生產線運行參數可知,下料、銑型、砂光、組裝、噴漆和檢測工序的平均加工率分別為51.87%、82.75%、90.28%、73.70%、62.85%和61.73%,優化后砂光工序的平均加工率從74.13%提高到90.28%,比原始方案提高16.15%,整個生產線的加工效率都得到大幅度提升。

3)對比改善方案實施結果和仿真驗證結果,生產線各工序的平均空閑率和平均加工率誤差均在±5%范圍內,表明改善結果較好。

本研究結果可對指導機群式布置生產線的建模仿真提供幫助,也可為提高木質家具生產效率提供思路和方法。