以玉米為原料的乙醇發酵工藝優化*

胡世洋,王國慶,屈海峰,徐友海,寧艷春,岳春雨,宋偉光

(1.中國石油吉林石化公司 研究院,吉林 吉林 132021;2.國投生物吉林有限公司,吉林 長春 130022;3.中國石油吉林石化公司 倉儲中心,吉林 吉林 132021)

目前,國外企業普遍采用濃醪發酵技術實現了高濃度乙醇發酵技術的突破[1-9],實現濃醪發酵技術,需解決高底物濃度物料輸送及其對酵母活性抑制的問題。為解決上述關鍵技術問題,一方面需要優化玉米漿濃度、液化酶和糖化酶添加量,使物料黏度指標滿足燃料乙醇裝置要求[10];另一方面需要對乙醇發酵調控指標進行研究,確定合理的營養補充劑添加量及發酵工藝控制參數,達到提高酵母繁殖力、發酵力及環境耐受力的目的[11]。

乙醇發酵過程是一種極其復雜的生化反應過程,不僅具有一般非線性系統的時變性、非線性、關聯性、不確定性等特點[12-13],而且由于發酵過程中的一些重要參數(如生物質濃度和產物濃度)都不可以在線測量,所以發酵過程的控制比一般的非線性系統更加復雜[14]。在高濃度乙醇發酵體系中,高濃度底物糖和高濃度產物乙醇會給細胞帶來滲透壓脅迫和乙醇抑制[15]。除產物和底物脅迫抑制外,發酵過程中還存在其他脅迫因素,如發酵溫度和廢糟液循環過程鹽離子和副產物積累導致的抑制效應等。因此,國內外在乙醇發酵的研究過程中,研究者們通過添加營養物質或脅迫保護性物質策略來提高發酵終點乙醇濃度[16-17]。

高濃度乙醇發酵工藝具有高發酵效率、高轉化率、低殘糖和節約能源等特點,可增加產量,顯著提高經濟效益。岳國軍院士在中國酒精工業年會(2017年)上對國內外乙醇生產企業的技術現狀進行了分析。美國企業φ(乙醇)>15%,其中34%的企業φ(乙醇)=19%,而國內企業φ(乙醇)=12.5%~14.0%。并且,提高乙醇發酵濃度,可減少玉米粉調漿用水量,使蒸餾后的發酵成熟醪(酒糟液)經臥式螺旋離心機后酒糟清液量大幅降低,有利于在干酒糟及其可溶物(distillers dried grains with solubles,DDGS)生產中減少蒸發設備投入和能源消耗。

1 實驗部分

1.1 原料、試劑與儀器

玉米糖化醪液、乙醇發酵醪液、磷酸氫二銨:農業級,云天化集團有限責任公司;酵母菌:安琪超級釀酒活性干酵母,安琪酵母股份有限公司。

磷酸氫二鉀:天津市福晨化學試劑廠;硫酸鉀:天津市塘沽新華化工廠;葡萄糖:天津市化學試劑一廠;以上試劑均為分析純。

高效液相色譜儀(high performance liquid chromatography,HPLC):LC-20A plus,日本島津公司;潔凈工作臺:W-CJ-1FDS,上海昕儀公司;全自動高壓蒸汽滅菌鍋:3870ELVC-D,以色列騰氏公司;高速冷凍離心機:Sigma3-30K,德國Sigma公司;生化培養箱:HWS-250,立式振蕩培養箱全溫搖床:ZQPL-200,天津萊玻特瑞公司;電子顯微鏡熒光系統:CKX53,日本奧林巴斯公司;微孔板光譜儀:Plus384,美國美谷分子公司。

1.2 實驗方法

1.2.1 工藝流程及操作要點

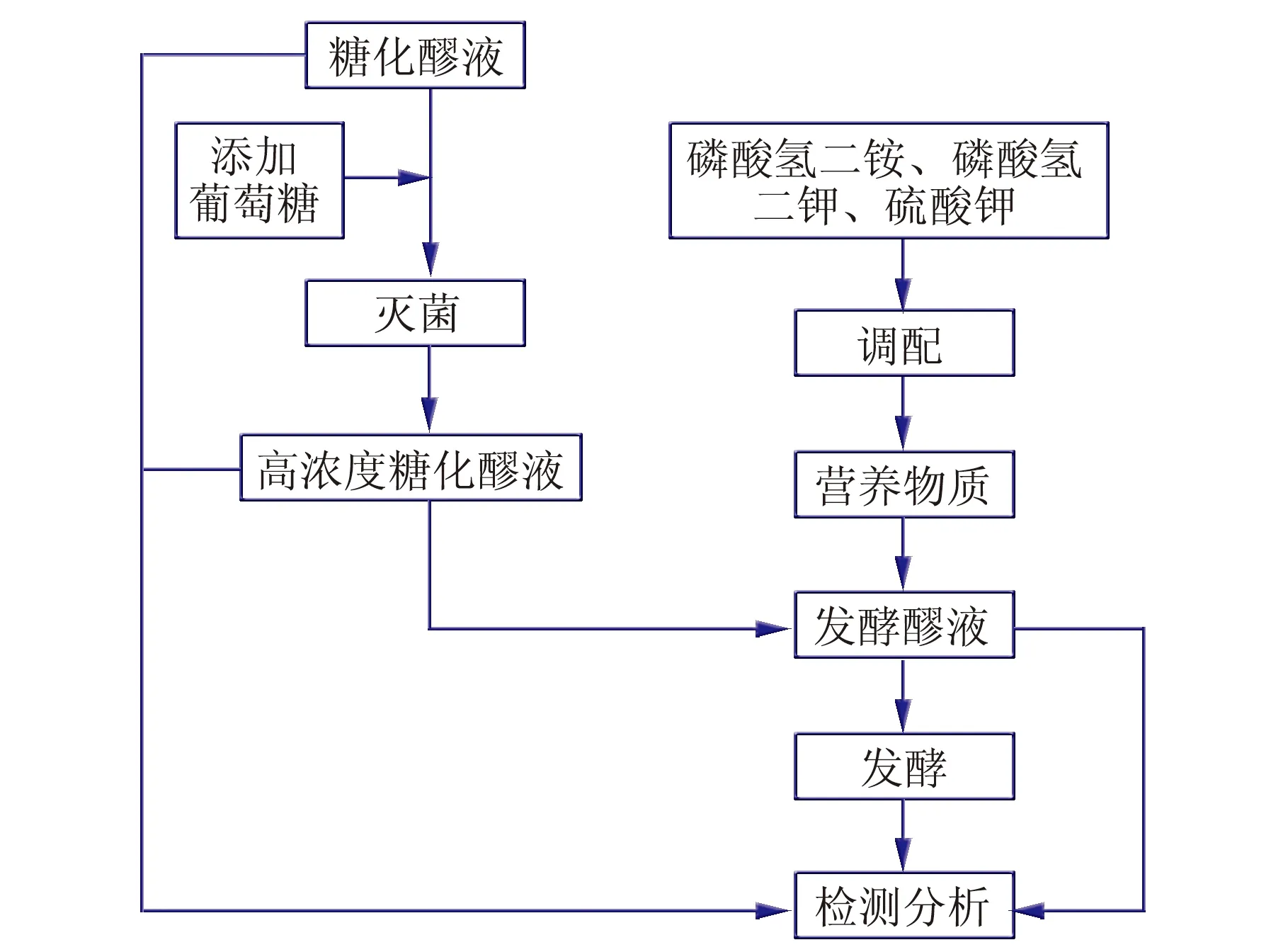

吉林燃料乙醇公司采用的是分步糖化連續發酵生產工藝(從預發酵罐到8號發酵罐進行連續發酵),而作者是采用搖瓶實驗對分步糖化間歇發酵生產工藝進行探索研究,從而實現高ρ(乙醇)發酵技術的突破。實驗流程見圖1。

圖1 分步糖化間歇發酵生產工藝

高質量濃度糖化醪原料制備:將糖化醪進行固液分離(3 000 g/min,離心10 min),在分離得到的糖化醪上清液中添加一定量的葡萄糖,110 ℃條件下滅菌30 min,室溫條件下靜置20 h,再分析糖化醪上清液中的ρ(葡萄糖)。

發酵醪液中酵母活性分析:將稀釋一定倍數后的發酵醪液滴加到固體平板上,再利用涂布棒均勻涂布后,30 ℃條件下,培養24 h后進行酵母菌落計數,從而判斷酵母活性。

發酵:在300 mL搖瓶(裝液量為100 mL)中,將發酵醪液和高ρ(糖化醪液)按一定體積比進行混合封膜后進行厭氧發酵。發酵溫度為30~36 ℃,搖床轉速為180 r/min,發酵周期為30~54 h,定期取樣(取樣量1 mL)分析醪液中主要成分變化情況。

1.2.2ρ(還原糖)、ρ(葡萄糖)及ρ(乙醇)的測定方法

還原糖采用3,5-二硝基水楊酸比色定糖法(DNS)測定[18];葡萄糖和乙醇采用液相色譜(NREL/TP-510-42623 January 2008)進行測定。首先,將待測樣品1 mL放入2.0 mL離心管中10 000 r/min離心5 min,將上清液稀釋10倍后用0.22 μm的水系濾膜過濾到進樣瓶中;再用HPLC(檢測器:示差折光檢測器;色譜柱:HPX-87H;流速:0.6 mL/min;流動相:0.005 mol/L 硫酸;柱溫:55 ℃)進行樣品成分分析。

2 結果與討論

2.1 玉米糖化醪和發酵醪液主要組分分析

實驗所用的玉米糖化醪液和發酵醪液由工廠提供,其中,發酵醪液為工廠主1發酵罐中的醪液,醪液酵母處于生長穩定期(發酵16 h),醪液中酵母數量為4.05×108CFU/mL。具體組分分析結果見表1。

表1 工廠玉米糖化醪和發酵醪液主要組分分析1)

1)“-”表示未檢出,下同。

由表1可知,工廠所提供的發酵醪液中酵母活性較高,適合作為酵母種子液開展工藝優化研究,然而,所提供的糖化醪液的ρ(糖)不適合開展高ρ(乙醇)發酵工藝的研究。

2.2 ρ(糖化醪糖)對乙醇發酵的影響

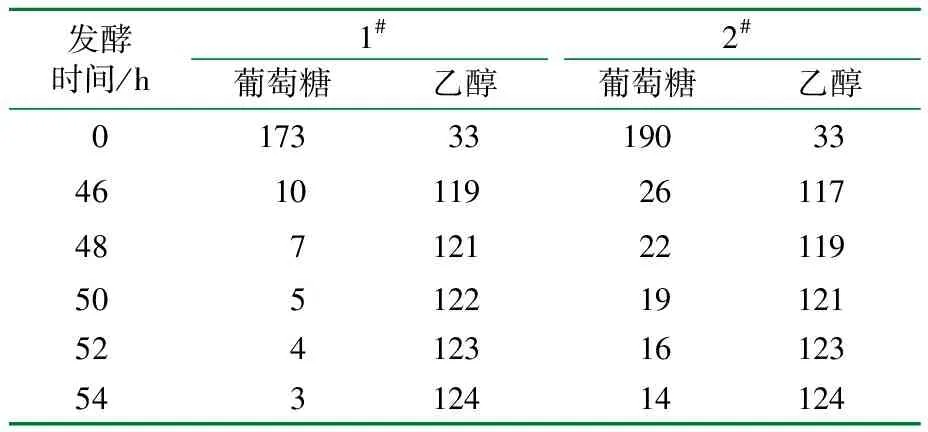

為了開展高ρ(乙醇)發酵工藝研究,在工廠所提供的糖化醪液中分別補加170、210 g葡萄糖,使糖化醪液中ρ(葡萄糖)=280、316 g/L,記為1#、2#實驗,ρ(還原糖)=308、344 g/L。并將配制的高質量濃度糖化醪(糖化醪液中未添加磷酸氫二銨)與發酵醪液[發酵醪液中ρ(磷酸氫二銨)=0.2 g/L]按體積比1∶1混合后,在三角瓶中開展乙醇發酵實驗,考察ρ(糖化醪糖)對乙醇產量的影響。其中,發酵溫度為30 ℃、搖床轉速為180 r/min,實驗結果見表2。

表2 ρ(糖化醪糖)對乙醇發酵的影響 ρ/(g·L-1)

由表2可知,1#和2#發酵54 h時ρ(乙醇)均可達到124 g/L,ρ(葡萄糖)=3、14 g/L。實驗結果說明,提高ρ(糖化醪糖)后,可實現高ρ(乙醇)發酵,但過高的增加ρ(醪液糖)會造成發酵成熟醪液ρ(殘糖)偏高,不利于工廠降低生產成本。所以需要對發酵工藝進行優化,達到提高酵母發酵力及環境耐受力的目的。

2.3 發酵溫度對乙醇發酵的影響

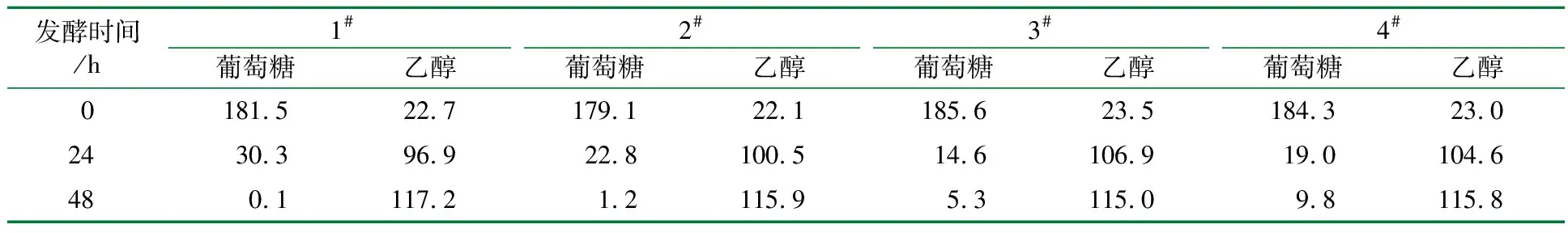

為了考察不同發酵溫度對乙醇發酵效果的影響,在三角瓶中依據工廠生產工藝條件開展了乙醇發酵實驗。其中,發酵醪與高質量濃度糖化醪[ρ(葡萄糖)=270 g/L]按體積比1∶1.5混合,磷酸氫二銨添加量為0.2 g/L,發酵溫度分別為30、32、34、36 ℃,記為1#、2#、3#、4#發酵實驗,搖床轉速為180 r/min,發酵周期為48 h。實驗結果見表3。

表3 發酵溫度對乙醇發酵的影響情況 ρ/(g·L-1)

由表3可知,當發酵溫度為30 ℃時,發酵48 h,ρ(乙醇)=117.2 g/L,ρ(葡萄糖)=0.1 g/L。而當發酵溫度在32~36 ℃時,發酵48 h后,ρ(乙醇)≈115 g/L,ρ(葡萄糖)=1.2~9.8 g/L。實驗結果說明,30 ℃的發酵溫度是安琪超級釀酒活性干酵母最佳活性溫度。

通過對發酵48 h的發酵醪液進行固體平板培養,進一步考察了不同發酵溫度對酵母生長的影響。實驗結果為1#酵母數量為4.5×108CFU/mL,2#酵母數量為5.5×108CFU/mL,3#酵母數量為0.18×108CFU/mL,4#酵母數量為0.11×108CFU/mL。實驗結果說明,發酵溫度在30、32 ℃時,都可以維持較高的酵母數量(活性)。

2.4 ρ(磷酸氫二銨)、ρ(磷酸氫二鉀)及ρ(硫酸鉀)對乙醇發酵的影響

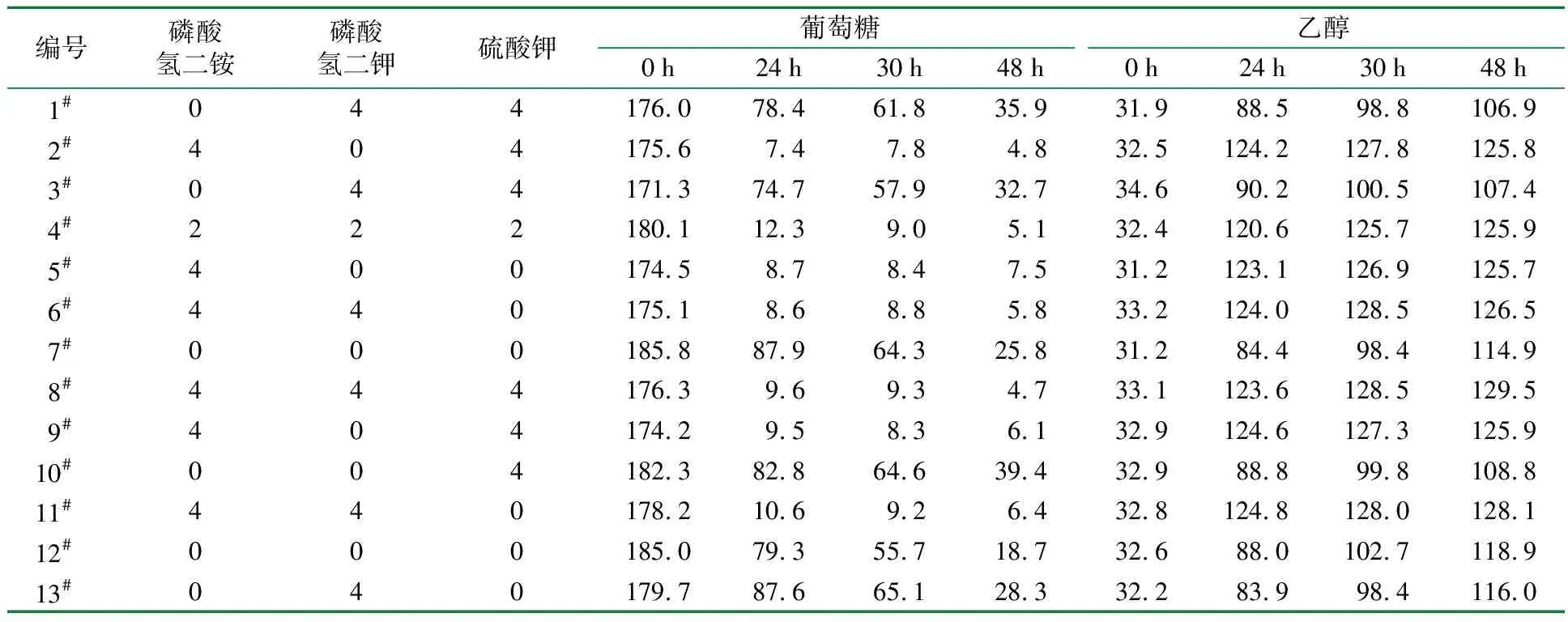

增加ρ(鉀離子)有利于促進酵母碳水化合物的代謝,而無機磷是細胞中核酸、核蛋白等的成分,是許多輔酶和高能磷酸化合物的組分,又是氧化磷酸化的必需元素,而且磷酸鹽類也是維持培養基緩沖性的主要物質。所以,利用Minitab 16軟件中的Placket-Burman(PB)實驗設計,考察了磷酸氫二銨、磷酸氫二鉀、硫酸鉀3種營養鹽對乙醇發酵效果的影響。采用PB實驗考慮各因素間存在交互作用并為下一步開展中心組合實驗挑選優化因素。

PB實驗設計是以ρ(營養鹽)=2 g/L為中心點,2 g/L為步長,發酵醪與高質量濃度糖化醪[ρ(葡萄糖)=316 g/L]按體積比1∶1混合,發酵溫度為30 ℃,搖床轉速為180 r/min,發酵周期為48 h,開展乙醇發酵實驗。實驗結果見表4。

由表4可知,7#和12#是空白對照樣品,發酵48 h,ρ(乙醇)=114.9~118.9 g/L,ρ(葡萄糖)降至18.7~25.8 g/L。2#、4#、5#、6#、8#、9#、11#是添加磷酸氫二銨的醪液樣品,發酵48 h,ρ(乙醇)=125.7~129.5 g/L,ρ(葡萄糖)降至4.7~7.5 g/L。1#、3#、10#、13#是添加磷酸氫二鉀、硫酸鉀的醪液樣品,發酵48 h,ρ(乙醇)=106.9~116.0 g/L,ρ(葡萄糖)降至28.3~39.4 g/L。實驗結果說明,磷酸氫二銨對乙醇發酵有促進作用,而磷酸氫二鉀和硫酸鉀對乙醇發酵無促進效果。

表4 磷酸氫二銨、磷酸氫二鉀、硫酸鉀營養成分對乙醇發酵的影響 ρ/(g·L-1)

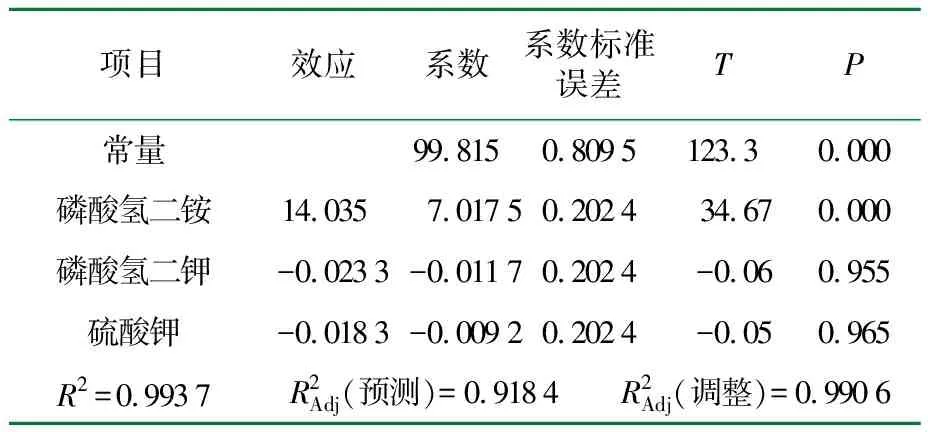

在上述實驗數據基礎上,利用Minitab 16軟件中的PB設計,對發酵30 h時的發酵數據進行了PB分析并篩選出影響發酵效果的顯著性因素,結果見表5。

表5 磷酸氫二銨、磷酸氫二鉀、硫酸鉀對乙醇發酵效果的PB分析

由表5可知,磷酸氫二銨的P值為0.000,小于0.05,表明磷酸氫二銨對乙醇發酵有顯著影響,而磷酸氫二鉀和硫酸鉀的P值分別為0.955和0.965,均大于0.05,表明磷酸氫二鉀和硫酸鉀對乙醇發酵無促進作用。上述分析結果說明,氮源(氮元素)是乙醇發酵的主要限制因素。

2.5 優化ρ(糖)及ρ(磷酸氫二銨)

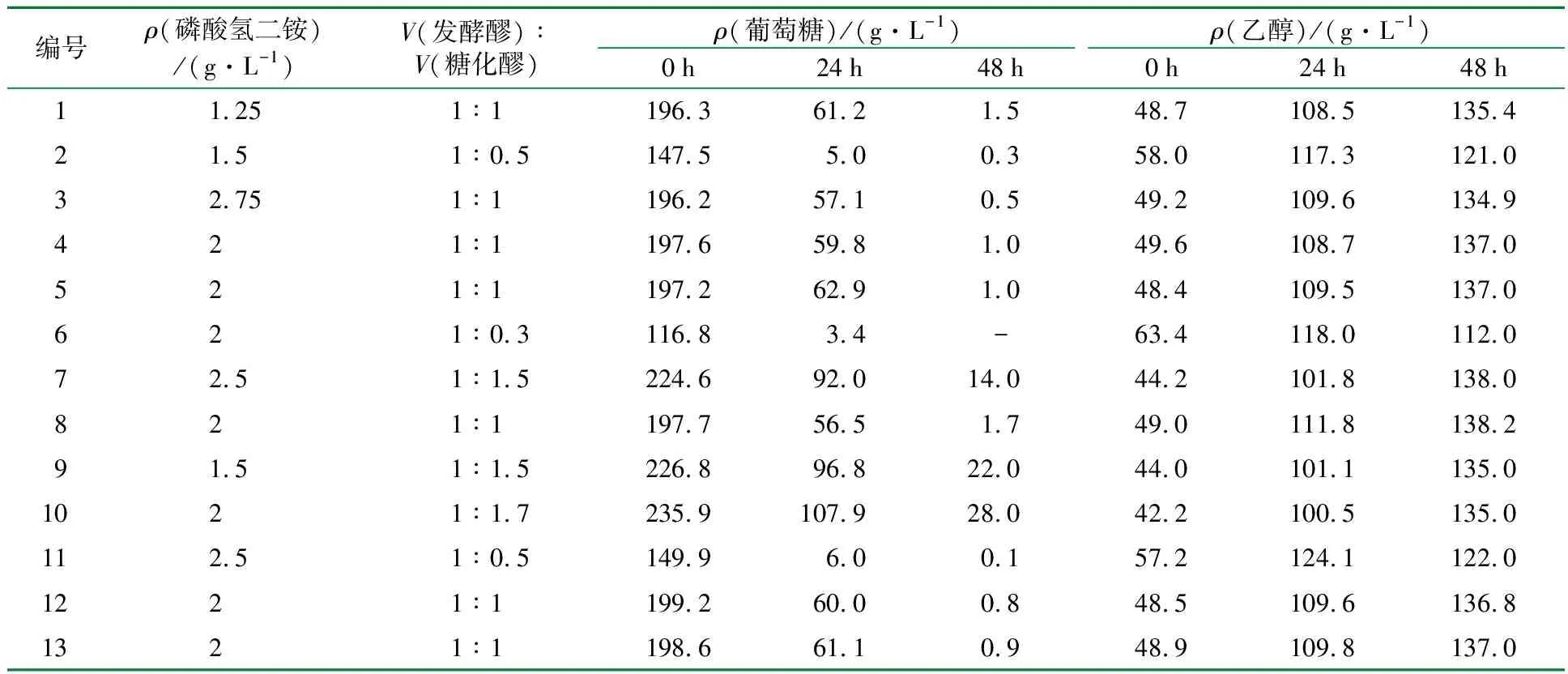

為了實現高ρ(乙醇)發酵效果利用Minitab 16軟件設計了響應面實驗,發酵醪與高質量濃度糖化醪按體積比1∶(0.3~1.7)混合,磷酸氫二銨添加量為1.25~2.75 g/L,發酵溫度為30 ℃,搖床轉速為180 r/min,發酵周期為48 h。發酵實驗結果見表6,響應面分析數據見圖2。

表6 ρ(磷酸氫二銨)及ρ(葡萄糖)對乙醇發酵的影響

由表6可知,中心點樣品發酵48 h,ρ(乙醇)=137 g/L,ρ(葡萄糖)<1.7 g/L。醪液初始ρ(葡萄糖)=224.6~235.9 g/L,ρ(磷酸氫二銨)=2~2.5 g/L,發酵48 h,ρ(乙醇)=135.0~138.0 g/L,ρ(葡萄糖)=14~28 g/L。而當醪液初始ρ(葡萄糖)=116.8~149.9 g/L,ρ(磷酸氫二銨)=1.5~2.5 g/L,發酵48 h,ρ(乙醇)=112.0~122.0 g/L,ρ(葡萄糖)<0.3 g/L。上述實驗結果說明,發酵醪液ρ(葡萄糖)達到一定上限后,酵母將不能把多補加的糖轉化為乙醇,即使通過提高醪液中ρ(磷酸氫二銨)也達不到提高乙醇產率的效果。

在上述實驗數據基礎上,利用Minitab16軟件對發酵48 h的實驗數據進行了響應面分析,得到了ρ(葡萄糖)、ρ(磷酸氫二銨)與ρ(乙醇)相互關聯的等值線圖,從左→右分別代表不同ρ(乙醇)(單位:g/L),見圖2。

圖2 48 h ρ(葡萄糖)、ρ(磷酸氫二銨)與ρ(乙醇)相互關聯的等值線圖

由圖2可知,發酵醪液中ρ(葡萄糖)直接影響ρ(乙醇),說明提高ρ(葡萄糖)是提高ρ(乙醇)的決定因素,其次是ρ(磷酸氫二銨)因素。

3 結 論

目前,國內的燃料乙醇企業大部分使用安琪酵母股份有限公司所提供的釀酒干酵母,而該酵母在工業生產應用時φ(乙醇)=12.5%~14.0%。在這種較低的φ(乙醇)下,不利于企業的長遠發展。所以,作者研究的目的是在工廠現有工藝條件的基礎上,實現其高φ(乙醇)發酵技術的突破。實驗以燃料乙醇企業實際物料為基礎培養基,在三角瓶中開展乙醇發酵工藝優化研究。當發酵醪與高質量濃度糖化醪[ρ(葡萄糖)=316 g/L)]按1∶1體積比混合后,補加2 g/L磷酸氫二銨,并在30 ℃條件下,發酵48 h,實現了醪液ρ(乙醇)=137 g/L[φ(乙醇)=17%],醪液ρ(葡萄糖)<1.7 g/L。以吉林燃料乙醇公司[φ(乙醇)=14%]糖醇轉化率按47%折算,發酵醪初始ρ(葡萄糖)=238.29 g/L,而體積比1∶1混合后醪液初始ρ(葡萄糖)=277.15 g/L,經計算得出糖醇轉化率為49.43%。上述實驗為提高燃料乙醇企業乙醇發酵濃度提供了技術支持。