柚子籽油微膠囊制備工藝優化及穩定性研究

葉 茂 鄧毛程 陳燕鴻 尹愛國

(廣東輕工職業技術學院食品與生物技術學院1,廣州 510300) (廣東省特色調味品工程技術開發中心2,廣州 510300) (廣東石油化工學院生物與食品工程學院3,茂名 525000)

柚子籽油是蕓香科(Rutaceae)柑橘屬(Citru)植物柚子的種子油脂,其含量豐富,一般在40%以上,富含亞油酸、油酸等不飽和脂肪酸以及檸檬苦素等活性物質,有較高的實用價值,也可以作為新的油料能源[1,2],因此,柚子籽油具有較大的開發和利用潛力。然而,柚子籽油本身具有不良苦味,且營養物質不穩定,對光熱敏感,較易被氧化酸敗[3],極大限制了其在食品中的應用。利用微膠囊技術對油脂進行包埋,可有效保護油脂的營養和功能物質,同時提升其抗氧化性、保質期、水溶性以及加工性質[4]。

目前微膠囊化的主要方法包括噴霧干燥法、空氣懸浮法、擠壓包埋法、分子包埋法、銳孔凝固法、離心擠出法、旋轉懸浮分離法、凝聚法等[5,6]。其中,噴霧干燥法是最常用的一種微膠囊制備方法,具有工藝操作簡單、產品質量好、成本低、適用范圍廣等優點[7],被廣泛應用在食品微膠囊制備工業中。迄今國內外研究噴霧干燥法制備油脂微膠囊涉及有油茶籽[4]、大鯢油[5]、核桃油脂[6]、亞麻籽油[8]、棕櫚油[9]、椰子油[10]、牡丹籽油[11]、紅瓜子油[12]、光皮梾木籽油[13]等多種油脂。目前關于柚子籽油微膠囊的制備鮮有報道,為此,本研究采用噴霧干燥法制備微膠囊化柚子籽油,通過正交實驗對微膠囊化的工藝條件進行優化,并研究柚子籽油微膠囊產品的基本性質和穩定性,旨在為進一步擴寬柚子籽油產品使用范圍。

1 材料與方法

1.1 實驗材料

柚子籽油,本實驗室提取[14];β-環糊精、變性淀粉、大豆分離蛋白明膠:食品級。

1.2 主要儀器與設備

YCYN-8000T噴霧干燥器;GYB-3011超高壓連續勻質機;SP-18熱式磁力攪拌器;DX-S26電熱恒溫水浴鍋;101-3AB恒溫鼓風干燥箱。

1.3 實驗方法

1.3.1 柚子籽油微膠囊的制備工藝

將復合壁材溶解于60 ℃的蒸餾水中,加入一定量的柚子籽油和乳化劑(大豆卵磷脂)后,在磁力攪拌器60 ℃水浴下300 r/min攪拌30 min,形成穩定的乳狀液后,經過高壓均質機后,進行噴霧干燥,即得柚子籽油微膠囊。

1.3.2 壁材的確定

選取β-環糊精、大豆分離蛋白、明膠和變性淀粉進行兩兩組合復配(質量比=1∶1)為壁材,壁材質量分數30%,在芯壁比1∶1,乳化劑質量分數1%,噴霧干燥(進風溫度180 ℃,出風溫度80 ℃)得到微膠囊,計算包埋率[15]。

1.3.3 包埋率的計算

稱取柚子籽油微膠囊置于50 mL燒杯中,選取石油醚作為溶劑加入,充分振蕩后過濾得到濾液,置于55 ℃的水浴中加熱蒸出石油醚,得到微膠囊表面油含量,然后采用索氏提取法測定微膠囊的總油含量,依據下列公式計算柚子籽油微膠囊包埋率。

微膠囊包埋率(MEE)=

1.3.4 單因素實驗設計

采用1.3.1的方法制備柚子籽油微膠囊,以包埋率為指標,分別考察復合壁材比、壁材含量、芯壁比、乳化劑添加量及進風溫度對柚子籽油微膠囊的影響。

1.3.5 正交實驗設計

在單因素實驗設計結果的基礎上,以壁材比(A)、壁材含量(B)、芯壁比(C)、乳化劑添加量(D)、進風溫度(E)為因素,取3個水平進行正交實驗,選用L18(37)進行正交實驗,以包埋率為評價指標,得到最佳工藝參數,因素水平表如表1所示。

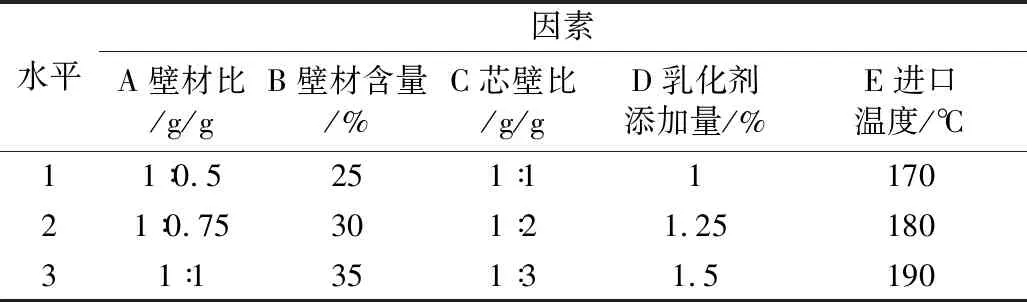

表1 正交實驗因素水平表

1.3.6 微膠囊水分的測定

微膠囊含水量的測定按照GB 5009.3—2016[16]。

1.3.7 微膠囊推積密度的測定[4]

準確稱取5 g(精確至0.01 g)柚子籽油微膠囊產品,裝入50 mL量筒中,來回左右晃動約100次,使微膠囊自然沉降,讀取體積度數。

式中:M為微膠囊的質量/g;V為微膠囊的體積/mL。

1.3.8 微膠囊是散落性[10]

稱取約10 g的柚子籽油微膠囊產品,添加至固定的漏斗中,將其自然下落到水平圓盤上,自然形成微膠囊堆,測定其高度H和半徑R,根據公式計算休止角。休止角越大散落性越差,休止角越小散落性越好。

式中:H為微膠囊堆積高度/mm;D為堆積直徑/mm。

1.3.9 微膠囊穩定性的評價

熱穩定性:取一定量的柚子籽油微膠囊產品放入80 ℃烘箱中,2 h后取出測定包埋率;紫外線穩定性:取一定量的柚子籽油微膠囊產品室溫至于紫外燈(功率30 W,樣品距離光源50 cm)下照射24 h,測定包埋率[17];貯藏穩定性:將柚子籽油和柚子籽油微膠囊產品同時放入65 ℃烘箱中進行加速氧化實驗,分別測試不同時間的過氧化值[8]。

1.4 數據處理

所有數據用SPSS24.0軟件進行分析。

2 結果與分析

2.1 不同壁材對柚子籽油微膠囊包埋率的影響

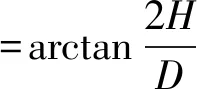

不同的壁材決定了微膠囊產品不同的性質,如溶解性、成膜性和親油性等[5]。從圖1可看出,各組壁材在相同條件下所得柚子籽油微膠囊的包埋率均有不同,其中第4組(大豆分離蛋白/β-環糊精)包埋率最高,超過50%,表現出較好的包埋效果,故選擇大豆分離蛋白/β-環糊精復合壁材。

注:組1~組6分別為明膠/β-環糊精、明膠/變性淀粉、β-環糊精/變性淀粉、大豆分離蛋白/β-環糊精、大豆分離蛋白/明膠、大豆分離蛋白/變性淀粉。

圖1 壁材對柚子籽油微膠囊包埋率的影響

2.2 柚子籽油微膠囊制備單因素實驗分析

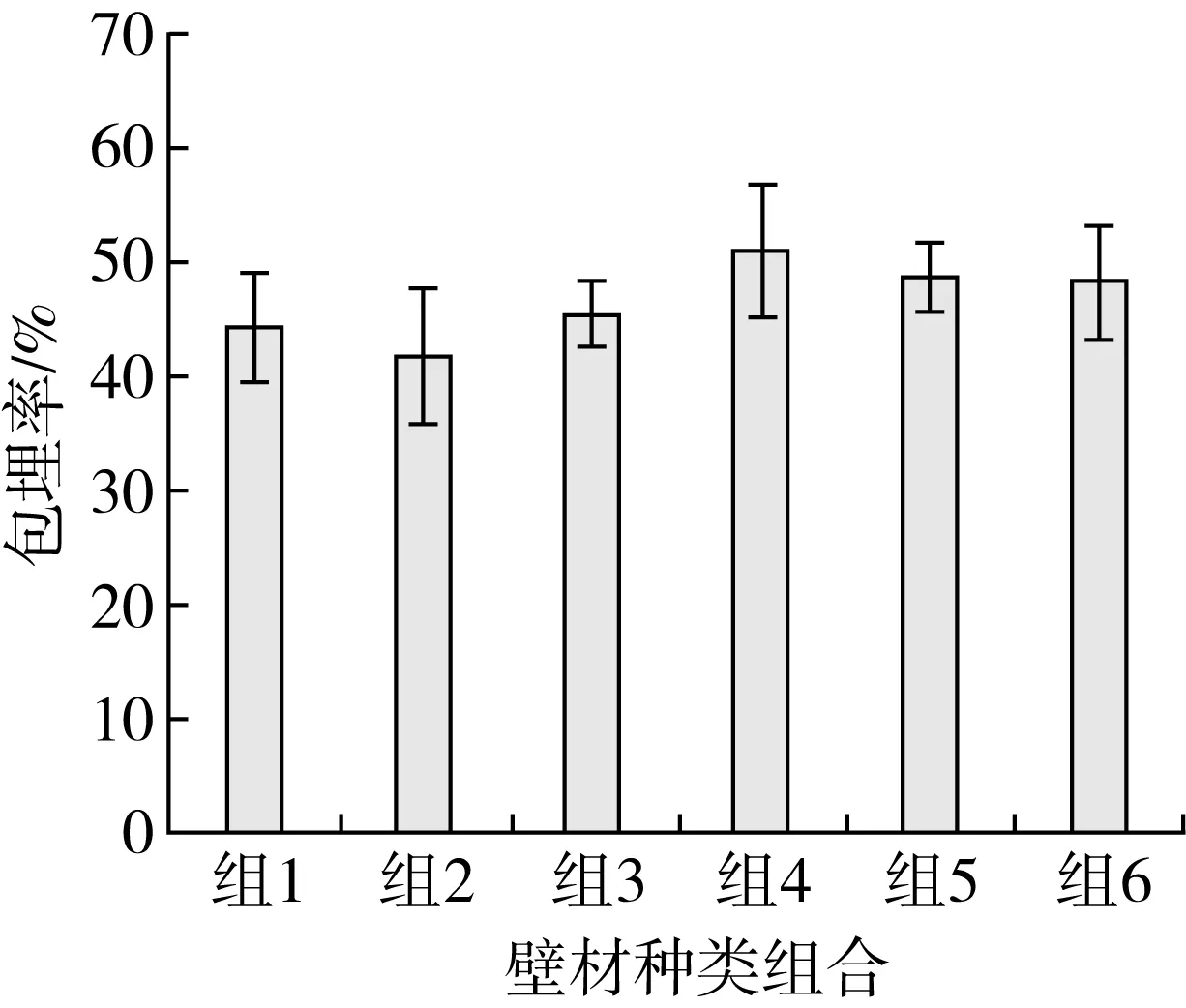

2.2.1 復合壁材比對微膠囊制備的影響

選取不同的復合壁材間質量比(大豆分離蛋白∶β-環糊精)為1∶0.25、1∶0.5、1∶0.75、1∶1、1∶1.5,研究壁材間質量比對柚子籽油微膠囊制備的影響,結果如圖2所示。壁材比對微膠囊制備的影響是顯著的,隨著壁材間質量比的變化,微膠囊的包埋率也隨之變化,當壁材間質量比為1∶0.75時,柚子籽油微膠囊包埋率達到最大值,為57.8%,但在壁材間質量比超過1∶0.75時,包埋率有所下降,這可能由于大豆分離蛋白減少,使得油滴聚集或出現破乳現象,使包埋率下降[4]。故選定柚子籽油微膠囊制備的最適壁材間質量比為1∶0.75。

圖2 壁材間質量比對柚子籽油微膠囊包埋率的影響

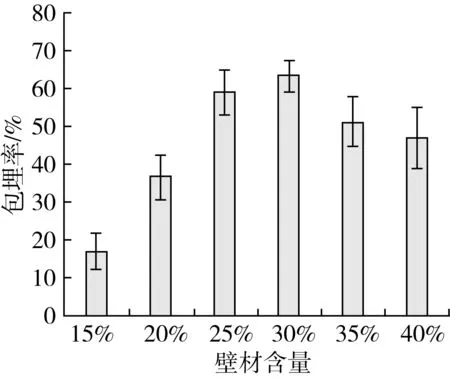

2.2.2 壁材含量對微膠囊制備的影響

壁材相當于微膠囊的外殼,壁材含量適當增加有利于微膠囊外殼的形成,提高致密度;但過高含量則會使得溶液黏度增加,噴頭容易堵塞,影響噴霧干燥使包埋率下降[15]。在選取壁材間質量比1∶0.75,芯壁比1∶1,乳化劑質量分數1%,噴霧干燥(進風溫度180 ℃,出風溫度80 ℃)的條件下,考查不同壁材質量分數(20%、25%、30%、35%、40%)對微膠囊制備的影響,結果如圖3所示。實驗數據表明,當壁材質量分數為30%,柚子籽油微膠囊包埋率最高,達到63.3%。

圖3 壁材含量對柚子籽油微膠囊包埋率的影響

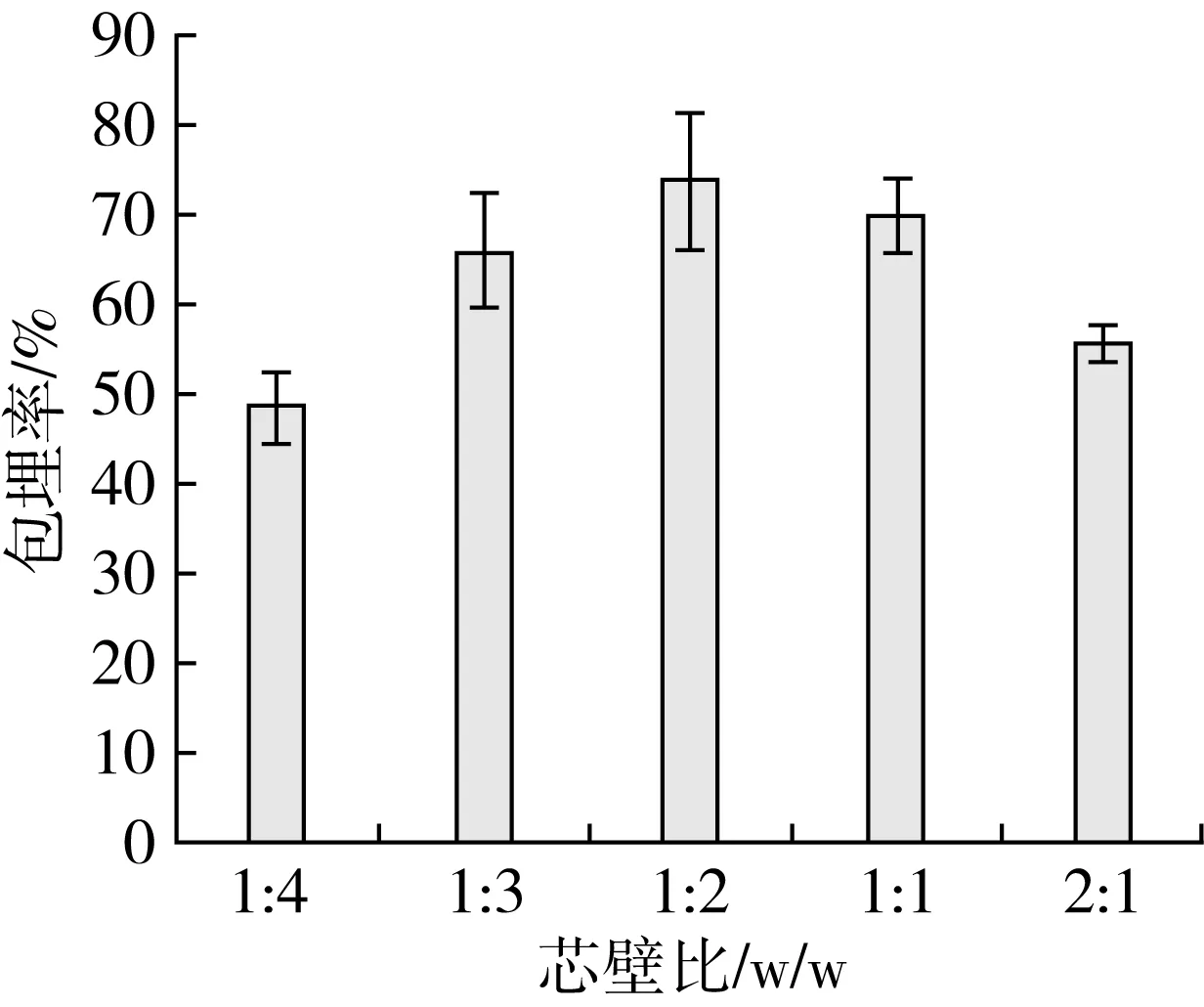

2.2.3 芯壁比對微膠囊制備的影響

芯材占壁材含量(芯壁比)可以通過油的負載率來影響微膠囊的包埋率和工藝成本[15]。因此,在選取壁材間質量比1∶0.75,壁材質量分數30%,乳化劑質量分數1%,噴霧干燥(進風溫度180 ℃,出風溫度80 ℃)的條件下,考查不同芯壁比對柚子籽油微膠囊制備的影響,結果見圖4。當芯壁的質量比為1∶2時,柚子籽油微膠囊的包埋率最高,為74.2%;如果繼續提高芯壁比,將導致乳狀液濃度增加,流動性變差,噴霧干燥過程中容易發生黏壁現象,微膠囊的包埋率下降[17]。

圖4 芯壁比對柚子籽油微膠囊包埋率的影響

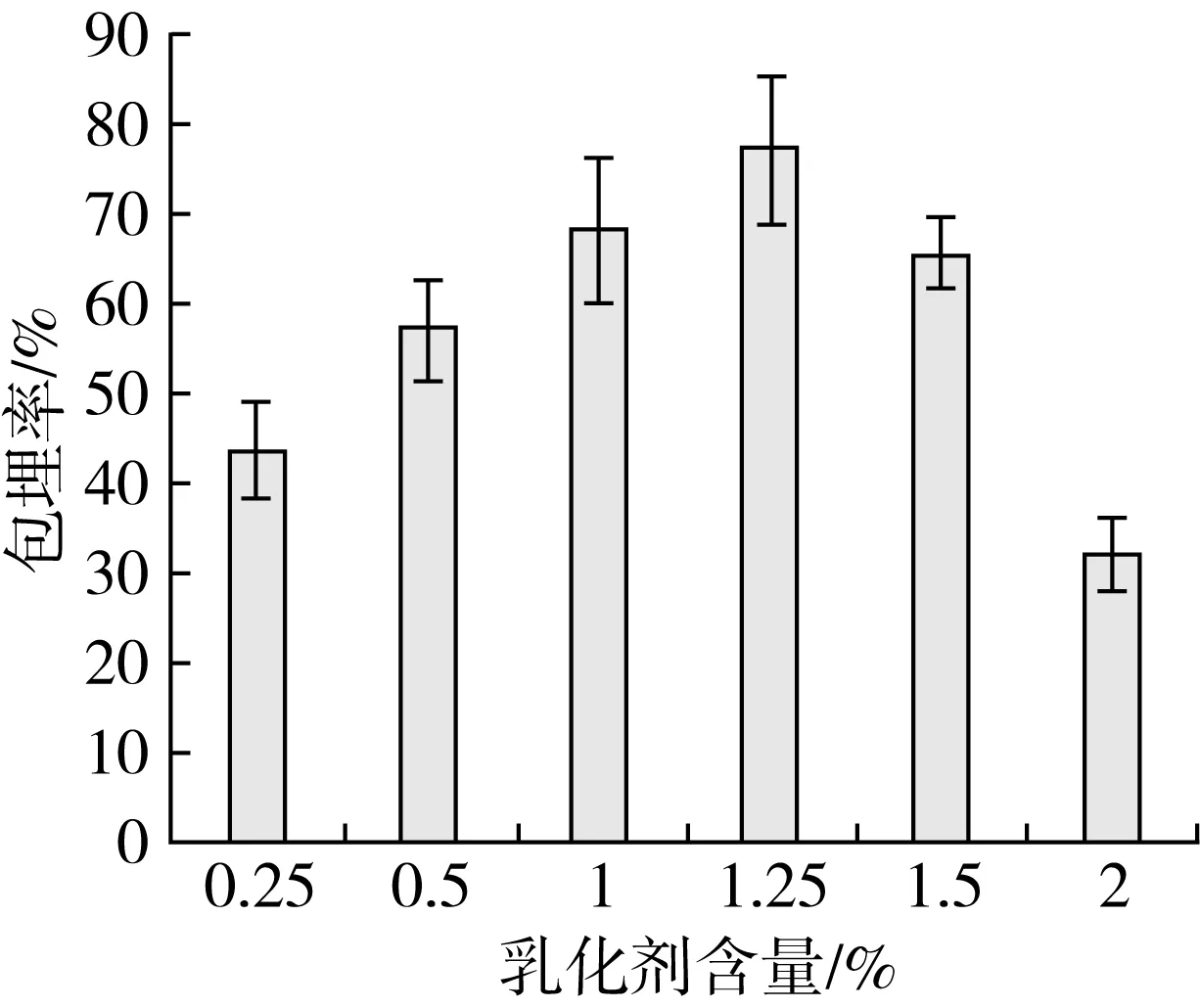

2.2.4 乳化劑含量對微膠囊制備的影響

大豆卵磷脂具有親脂性,能形成油/水型乳濁液,通過減小界面張力,從而降低形成乳狀液的能量。因此,我們在以大豆卵磷脂為乳化劑、壁材間質量比1∶0.75、壁材質量分數30%、芯壁比1∶2、噴霧干燥(進風溫度180 ℃,出風溫度80 ℃)的條件下,考查不同乳化劑含量對柚子籽油微膠囊制備的影響,結果如圖5所示。乳化劑質量分數在0.25%~1.25%內,隨著添加量的增加包埋率不斷增加;但乳化劑質量分數超過1.25%以后,包埋率反而逐漸降低,其原因可能是大豆卵磷脂過量,使水油兩相結合緊密度下降,均質效果變差,并且產生大量泡沫,阻礙了芯材和壁材的結合,導致包埋率下降[4],所以選擇乳化劑質量分數為1.25%為宜。

圖5 乳化劑含量對柚子籽油微膠囊包埋率的影響

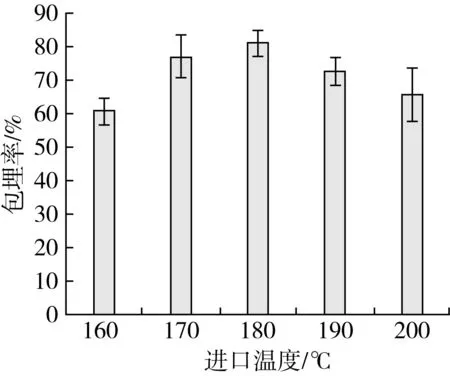

2.2.5 進風溫度對微膠囊制備的影響

在壁材間質量比1∶0.75,壁材質量分數30%,芯壁比1∶2,乳化劑1.25%的條件下,考查噴霧干燥進風溫度對柚子籽油微膠囊制備的影響,結果如圖6所示。升高適當進口溫度可以提高包埋率,過高溫度則會使包埋率下降,制備柚子籽油微膠囊的最佳進風溫度是180 ℃,此時的包埋率為80.3%。

圖6 進口溫度對柚子籽油微膠囊包埋率的影響

2.3 柚子籽油微膠囊制備正交試驗分析

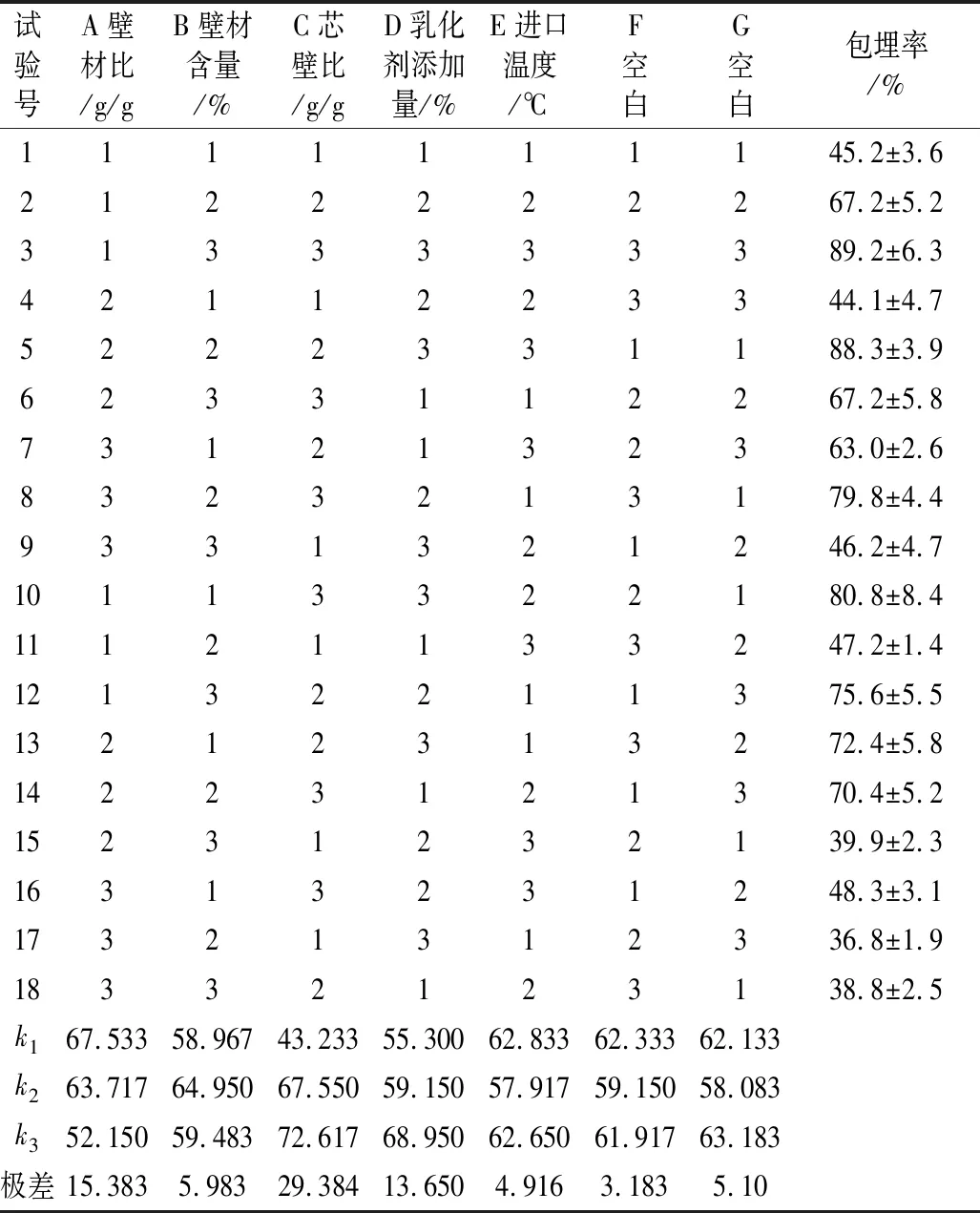

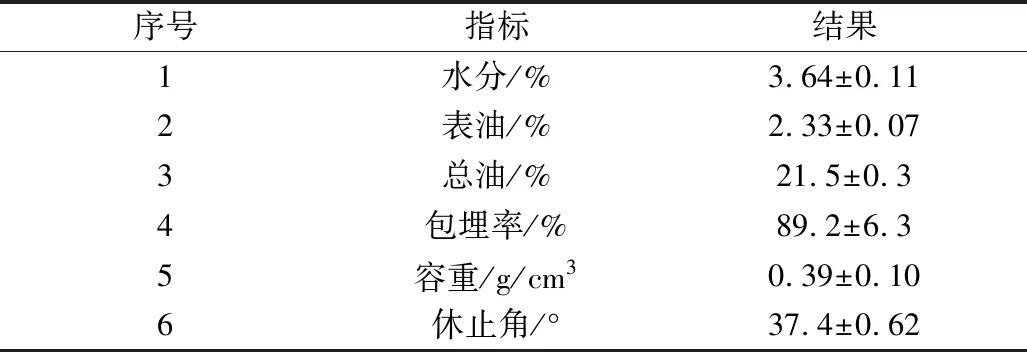

由表2和表3可知,各因素影響柚子籽油微膠囊包埋率的主次順序為:芯壁比>壁材比>乳化劑添加量>壁材含量>進口溫度,其中芯壁比對包埋率影響極顯著(F>F0.01),壁材比和乳化劑添加量對包埋率影響顯著(F0.01>F>F0.05)。制備響柚子籽油微膠囊最佳工藝為A1B2C3D3E1,即為壁材間質量比1∶0.5、壁材質量分數30%、芯壁比1∶1、乳化劑1.5%、進口溫度170 ℃。在該最佳工藝條件下,經3次重復性驗證,得到的柚子籽油微膠囊包埋率為(88.9±2.1)%,比優化前提高10.7%。

表2 正交試驗設計與結果

表3 正交實驗方差分析

2.4 柚子籽油微膠囊的基本性質

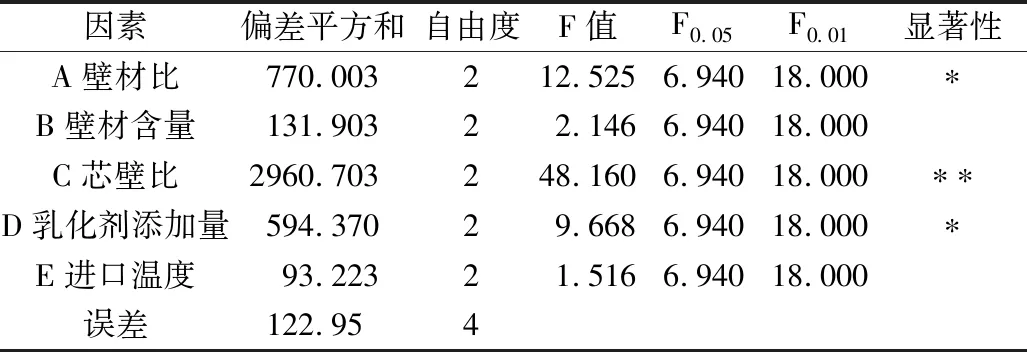

利用大豆分離蛋白和β-環糊精為壁材,通過噴霧干燥得到的柚子籽油微膠囊呈乳白色,粉末細致均勻。由表4可知,微膠囊產品的含水量3.64%,含水量較低,容易保存;微膠囊表面油和總油質量分數分別為2.33%和21.5%,微膠囊的包埋率為89.2%,說明微膠囊包埋過程中油脂揮發少,表面破損少,保證了微膠囊總油含量和質量[5];休止角為(37.4±0.62)°,容重為0.39 g/cm3,表明微膠囊產品的黏性小,形狀規則,表面光滑,流動性好[5,10]。

表4 柚子籽油微膠囊的基本性質

2.5 柚子籽油微膠囊的穩定性

2.5.1 熱穩定性和紫外穩定性

經測定,柚子籽油微膠囊在80 ℃環境下經過2 h,包埋率由89.2%變為80.8%,而產品經過24 h紫外線照射處理,包埋率變為61.8%,表明微膠囊產品具有較好的耐高溫和耐紫外線[17]。

2.5.2 儲存穩定性

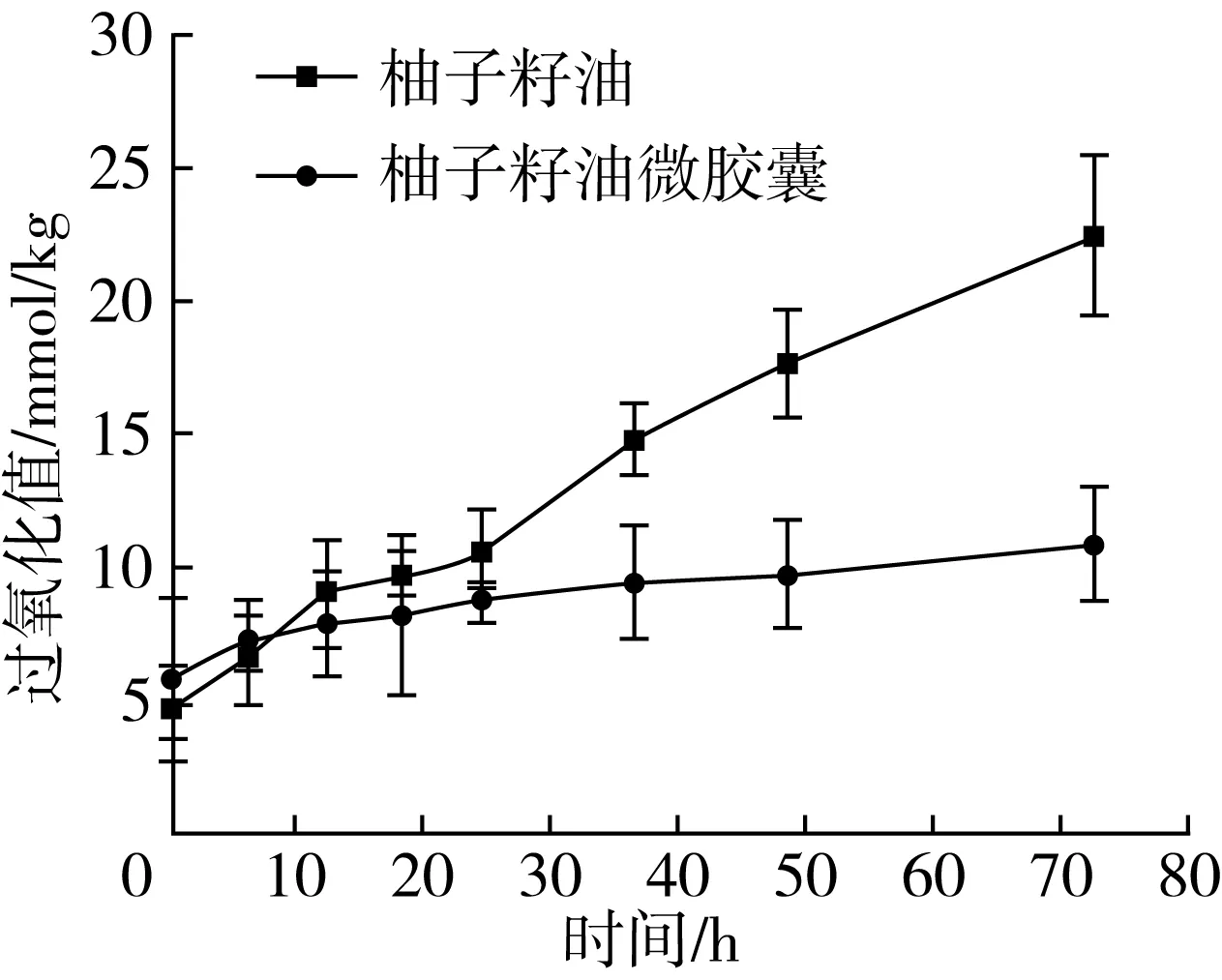

由圖7可以看出,在65 ℃加速氧化實驗前期(24 h前),柚子籽油和柚子籽油微膠囊的過氧化值變化區別不明顯,24 h后,柚子籽油和柚子籽油微膠囊的過氧化值變化區別差異明顯,柚子籽油的過氧化值增加速率明顯高于柚子籽油微膠囊,柚子籽油的過氧化值72 h后達到22.4 mmol/kg,發生明顯的氧化酸敗,而柚子籽油微膠囊的過氧化值增長緩慢,72 h后的過氧化值為10.8 mmol/kg,遠低于未微膠囊化的柚子籽油,表明微膠囊可以有效減緩柚子籽油的氧化速率,對柚子籽油起到很好的保護作用。

圖7 柚子籽油和微膠囊樣品過氧化值的變化(65 ℃)

3 結論

本研究采用噴霧干燥法,以柚子籽油為芯材,考察了不同壁材、壁材間質量比、壁材含量、芯壁比、乳化劑含量和進口溫度對柚子籽油微膠囊制備的影響,優化了制備工藝條件。單因素實驗和正交實驗結果表明,制備柚子籽油微膠囊的最佳工藝條件為:大豆分離蛋白/β-環糊精為復合壁材,壁材間質量比1∶0.5、壁材質量分數30%、芯壁比1∶1、乳化劑1.5%、進口溫度170 ℃,該制備工藝條件下得到的柚子籽油微膠囊包埋率為(88.9±2.1)%。制得的柚子籽油微膠囊產品呈乳白色,含水量較低,粉末細致均勻,黏性小,形狀規則,表面光滑,流動性好,熱穩定性和紫外線穩定性均較好,基本滿足一般食品加工要求;加速氧化實驗表明,微膠囊化的柚子籽油過氧化值變化速率緩慢,產品更加穩定。本研究為柚子籽油產品的開發與應用提供了參考。