09CrCuSb鋼連鑄坯角部裂紋的產生機制與預防措施

胡海亮 朱立光,2 孫立根,2 周景一,2

(1.華北理工大學冶金與能源學院,河北 唐山 063009; 2.河北省高品質鋼連鑄工程技術研究中心,河北 唐山 063009)

09CrCuSb鋼因其良好的耐腐蝕性能,廣泛應用于冶金、電力、石油、化工等領域。其優越的耐硫酸露點腐蝕的性能及超高的性價比,是在耐硫酸露點腐蝕方面完全可以代替甚至超越不銹鋼的材料。但在09CrCuSb鋼的實際生產過程中,易發生鑄坯角部橫裂紋,嚴重影響后續軋材的質量及企業效益[1]。20世紀90年代以來,國內外專家學者對微合金鋼連鑄坯角部橫裂紋的產生機制、影響因素及控制技術等進行了深入研究。基于鑄坯表面溫度控制、鑄坯表層組織控制等裂紋控制理論,開發形成了包括鑄坯二冷控制技術[2- 4]、倒角結晶器[5- 6]以及鑄坯表層組織控制[7- 9]等在內的一系列鑄坯角部裂紋控制技術,有效地控制了連鑄坯角部等表面裂紋的產生。

本文借助金相顯微鏡、掃描電鏡和能譜儀對09CrCuSb鋼連鑄坯裂紋試樣的組織和成分進行分析,確定了裂紋產生的原因。并結合實際生產工藝參數,建立了09CrCuSb鋼連鑄坯凝固傳熱模型,揭示了凝固過程中鑄坯表面溫度的變化規律,分析了實際生產工況下二冷制度的合理性,提出了控制角部裂紋的方案。

1 試驗材料和物性參數的選擇

1.1 試驗材料

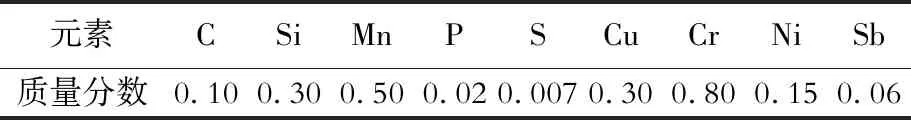

試驗采用某廠生產的09CrCuSb鋼連鑄坯,其主要冶煉工藝流程為:轉爐→LF→RH→CC。09CrCuSb鋼連鑄坯的化學成分見表1。在09CrCuSb鋼連鑄坯角部開裂處沿縱向截取尺寸為10 mm×10 mm×5 mm的試樣,用于金相顯微鏡和掃描電鏡的觀察與分析。

表1 09CrCuSb鋼的化學成分(質量分數)Table 1 Chemical composition of 09CrCuSb steel (mass fraction) %

1.2 物性參數的選擇

模型中鋼的熱物性參數包括固、液相線溫度、導熱系數、凝固潛熱、密度等。

(1)液相線、固相線溫度的計算

鋼的液相線、固相線溫度與其化學成分有關。09CrCuSb鋼的液、固相線溫度計算公式分別為:

TL=1 539-(78wC+7.6wSi+4.9wMn+34wP+

30wS+5.0wCu+3.1wNi+1.3wCr+2.0wMo+

2.0wV+18wTi+3.6wAl)

(1)

TS=1 536-(415.3wC+12.3wSi+6.8wMn+

124.5wP+183.9wS+4.3wNi+1.4wCr+

4.1wAl)

(2)

式中:TL為液相線溫度,℃;TS為固相線溫度,℃;wi為元素i的質量分數,%。

計算求得的09CrCuSb鋼的液相線溫度為1 520 ℃,固相線溫度為1 480 ℃。

(2)固相率的求解

在連鑄過程中,由于鋼水與坯殼之間存在固、液兩相區,且兩相區中固相率(fs)對鑄坯的高溫力學性能和熱物性參數影響較大,因此本模型引入固相率的概念,并將固相率(fs)與溫度之間的關系描述為:

(3)

式中fs為固相率。

(3)導熱系數的求解

鋼的導熱系數與溫度有關,且不同鋼種的導熱系數也不同。09CrCuSb鋼的導熱系數計算公式為:

k(T)=18.4+9.6×10-3T

(4)

式中k(T)為導熱系數,W·(m1·℃)-1。

液相穴內鋼水的對流作用使鋼液強制對流,加速鋼液的傳熱。因此,模型中引入有效導熱系數作為液相穴鋼水的導熱系數,計算公式為:

keff=m×k(T)

(5)

式中:keff為液相穴有效導熱系數,W·(m·℃)-1;m為經驗常數,取4~8。

在固、液兩相區,由于樹枝晶的生長削弱了鋼水的對流,所以兩相區的等效導熱系數處于固相和液相之間,其表達式為:

(6)

(4)凝固潛熱的計算

通常情況下,鋼液的凝固潛熱可近似為鋼液中各元素的潛熱與其質量分數的乘積之和,表達式為:

ΔH=ΔH(Fe)wFe+ΔH(C)wC+ΔH(Si)wSi+

ΔH(Mn)wMn+ΔH(Al)wAl

(7)

式中:Wi為元素i的質量分數,%;ΔH(i)為元素i的潛熱,kJ/kg,其中Fe取277 kJ/kg,C取3 830 kJ/kg,Si取1 807.5 kJ/kg,Mn取268 kJ/kg,Al取395.7 kJ/kg。

最終通過計算求得的09CrCuSb鋼的凝固潛熱為281.37 kJ/kg。

2 模型的建立

(1)模型假設與控制方程

以09CrCuSb鋼連鑄坯為研究對象,采用ProCAST凝固傳熱模型薄片移動法來模擬板坯二維凝固傳熱過程[10]。為了建立合理的模型、提高計算速度,對模型做如下假設[11- 14]:

1)忽略結晶器錐度的影響,以中間包測得的澆注溫度作為初始溫度。

2)主要考慮橫向傳熱,忽略拉坯方向的傳熱,忽略鑄坯與夾棍的傳熱。

3)鑄坯傳熱為厚度和寬度方向的二維傳熱。

4)鑄坯坯殼傳熱以熱傳導為主,同一冷卻段冷卻均勻,且內外弧對稱,釋放的凝固潛熱采用等效比熱容處理。

通過上述模型假設,將連鑄坯復雜的三維非穩態導熱問題簡化成二維非穩態導熱問題,控制方程由傅里葉導熱方程描述如下:

(8)

(9)

式中:t為時間,s;T為溫度,℃;k(T)為導熱系數,W·(m·℃)-1;ρ(T)為密度,kg/m3;c(T)為鋼的比熱容,J·(kg·℃)-1;Q為內熱源強度,W/m3;L為熔化潛熱,J/kg;fs為固相率。

(2)有限元網格劃分

09CrCuSb鋼連鑄坯的尺寸為220 mm×2 000 mm,鑄坯圓角半徑為5 mm。根據對稱性,選取鑄坯橫截面的1/4作為研究對象,尺寸為110 mm×1 000 mm,建立二維凝固傳熱模型,進而對09CrCuSb鋼連鑄坯橫截面的溫度分布進行研究。以鑄坯中心為原點,X軸正向為鑄坯的寬面延伸方向,Y軸正向為鑄坯的窄面延伸方向。

(3)生產工藝參數

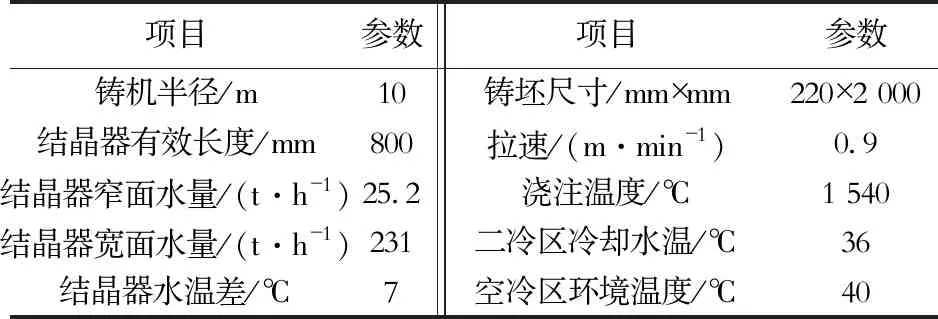

連鑄機主要技術參數見表2。

表2 主要的連鑄工藝參數Table 2 Main parameters of continuous casting process

根據二冷區輥子的排布,將二冷區劃分為14個冷卻段,分別為足輥段、二冷0~12段。各冷卻段末端距彎月面的距離見表3。其中矯直區入口位于二冷6段與7段銜接處,距離彎月面15.9 m,矯直區全長4.3 m。

表3 二冷區各冷卻段末端距彎月面距離Table 3 Distance between the end of each cooling section in the secondary cooling zone and the meniscus

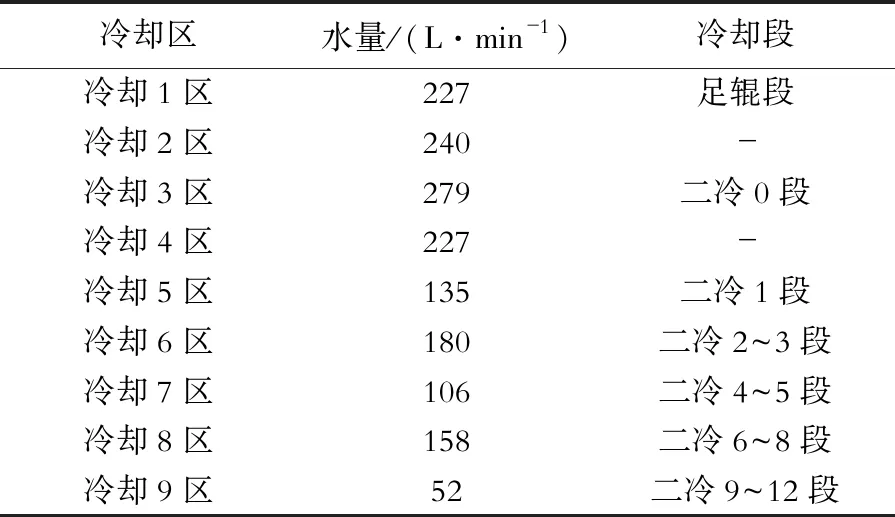

在二冷區的供水系統中,將二冷區劃分為9個冷卻區,分別對應于二冷區的14個冷卻段。二冷區僅冷卻1區(足輥段)有窄面噴水。斷面尺寸220 mm×2 000 mm、拉速為0.9 m/min的配水情況見表4。

表4 二冷區中各冷卻區的水量分配Table 4 Water distributions of each cooling zone in the secondary cooling zone

3 模擬結果與討論

國內外學者對鑄坯角部橫裂紋的產生和預防進行了大量研究,認為鑄坯的高溫熱塑性與角部裂紋的產生密切相關,特別是低溫脆性區[15]。有研究表明[16]:09CrCuSb鋼連鑄坯的低溫脆性區為725~825 ℃,連鑄坯角部屬二維傳熱,在二冷區的降溫速度較鑄坯寬面和窄面更快,在彎曲、矯直段,鑄坯角部溫度易處于低溫脆性區,在應力作用下易產生裂紋。因此,在連鑄過程中,應適當調整二冷制度,使鑄坯角部溫度避開低溫脆性區。

3.1 連鑄坯在二冷區各段的溫度分布

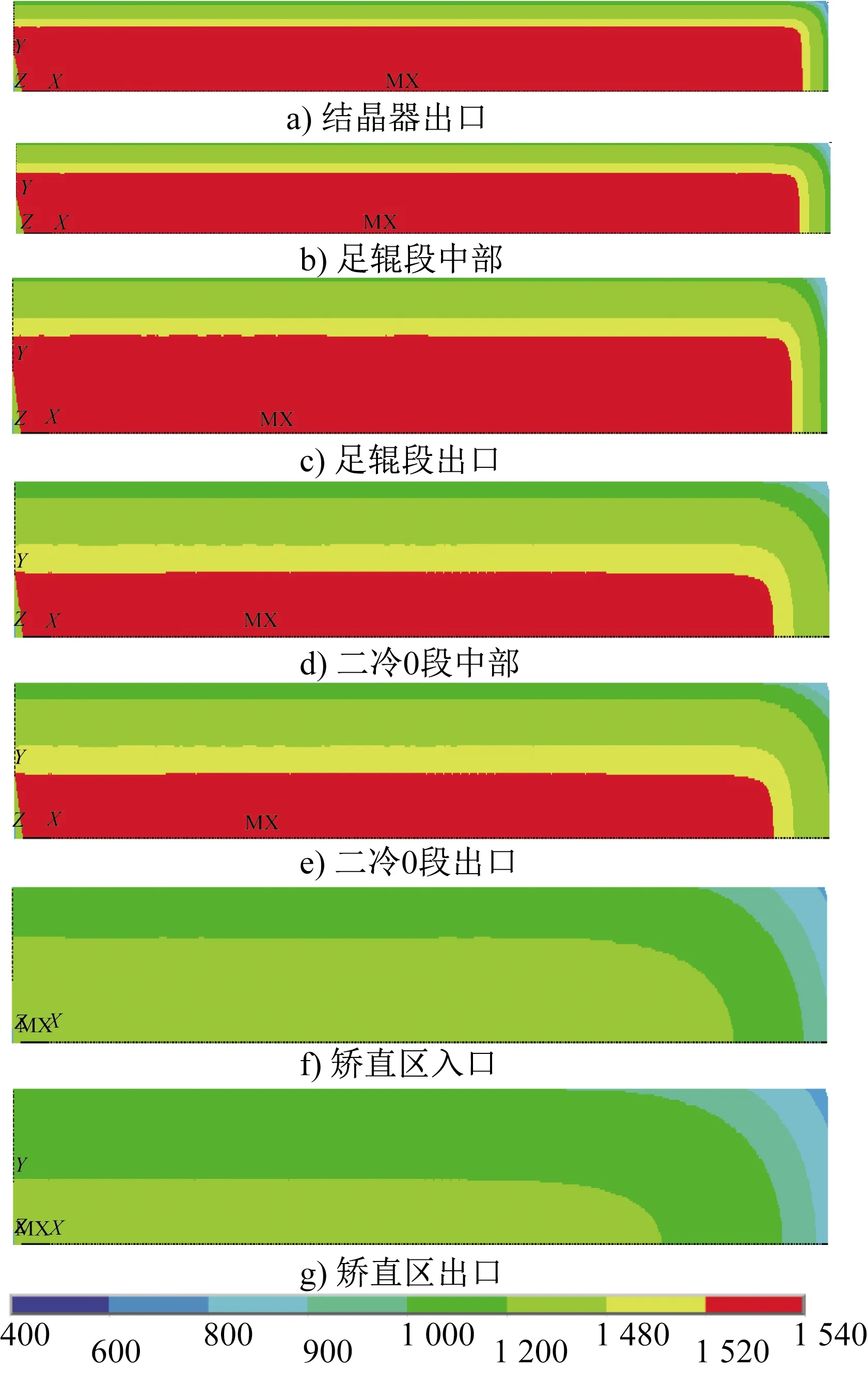

圖1(a~g)為在結晶器出口、足輥段中部、足輥段出口、二冷0段中部、二冷0段出口、矯直區入口和矯直區出口的09CrCuSb鋼連鑄坯橫截面溫度分布云圖。由圖1(a)可知,09CrCuSb鋼連鑄坯出結晶器時其溫度由中心到表面呈下降趨勢,由于結晶器的冷卻作用,連鑄坯表面溫度迅速降至固相線以下,形成凝固殼。09CrCuSb鋼連鑄坯角部屬于二維傳熱,溫降幅度最大。結合圖1(a~e),09CrCuSb鋼連鑄坯出結晶器時表面溫降幅度很大,進入二冷區后,由于二冷區的冷卻強度低于結晶器的冷卻強度,且09CrCuSb鋼連鑄坯液芯凝固時所釋放的凝固潛熱不完全,使連鑄坯表面溫度升高,即回溫現象。當溫度回升到一定程度后,受二冷區冷卻作用,連鑄坯表面溫度開始下降。

圖1 連鑄坯橫截面在二冷區各冷卻段的溫度分布云圖Fig.1 Temperature distributions in the cross- section of the continuous casting billet in each cooling section of the secondary cooling zone

由圖1(f、g)可知,09CrCuSb鋼連鑄坯在進入矯直區前已完全凝固。在矯直區入口,連鑄坯寬面中心溫度為1 048 ℃,窄面中心溫度為12 ℃,角部溫度為790 ℃;在矯直區出口,連鑄坯寬面中心溫度為1 000 ℃,窄面中心溫度為860 ℃,角部溫度為764 ℃。現行水量下,9CrCuSb鋼連鑄坯在矯直時角部溫度落入第三低溫脆性區(725~825 ℃);在鑄坯內弧靠近窄面的角部振痕較深的部位,存在大量細小的橫裂紋,證實了09CrCuSb鋼連鑄坯角部矯直溫度過低是引起角部橫裂紋的主要原因。

3.2 09CrCuSb鋼連鑄坯角部裂紋形貌及成分

09CrCuSb鋼連鑄坯表面被FeO覆蓋,無法直接觀察到裂紋宏觀形貌[17]。對09CrCuSb鋼連鑄坯進行扒皮、酸洗處理,鑄坯表面無明顯裂紋,但在鑄坯內弧靠近窄面的角部振痕處,出現細小的橫裂紋,如圖2所示,裂紋沿振痕向寬面和窄面擴展(屬于跨角裂),裂紋長3~13 mm,寬0.010~0.025 mm,深入基體0.7~1.0 mm。

圖2 09CrCuSb鋼連鑄坯表面裂紋宏觀形貌Fig.2 Macroscopic appearance of crack on the surface of continuous casting billet of 09CrCuSb steel

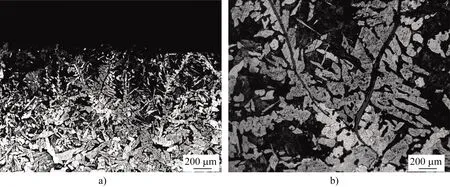

圖3為09CrCuSb鋼連鑄坯角部裂紋附近的微觀形貌,角裂處基體組織為鐵素體和珠光體,分布不均勻,裂紋沿鐵素體向基體延伸。裂紋處沒有明顯的脫碳層,表明裂紋主要是在二冷區產生的。

圖3 角部裂紋附近的微觀形貌Fig.3 Microstructure near the corner crack

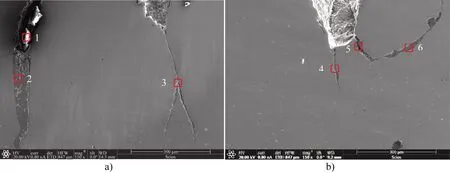

鑄坯角部裂紋形貌見圖4。利用掃描電鏡附帶的X射線能譜儀對裂紋附近進行成分分析,結果見表5。可見,裂紋斷口表面的主要成分是Fe的氧化物,未出現F、K、Na等保護渣元素,結合連鑄坯裂紋處的顯微組織,可以基本確定裂紋主要產生于連鑄二冷區。

圖4 角部裂紋形貌Fig.4 Morphologies of corner crack

在連鑄坯彎曲、矯直過程中,鐵素體沿奧氏體晶界析出,鐵素體較軟,強度僅為奧氏體的25%[18],因此應變集中在鐵素體上。當應力超過鐵素體高溫下的允許強度時,就會產生微孔洞以釋放應力,微孔洞聚合、長大逐漸形成裂紋,并沿奧氏體晶界擴展。在連鑄過程中,應合理調整二冷區冷卻強度,使連鑄坯表面溫度特別是角部溫度在彎曲、矯直時避開低溫脆性區,降低09CrCuSb鋼連鑄坯的裂紋發生率。

表5 X射線能譜儀成分分析結果(原子分數)Table 5 Composition analysis results of X- ray spectrometer (atom fraction) %

3.3 工藝優化

基于以上研究結果,為提高連鑄坯進入矯直區時的表面溫度,避開脆性溫度區,對現行水量進行調整,將比水量從原來的0.48 L/kg降至0.44 L/kg。具體調整方案為:減少冷卻5區水量24%;減少冷卻6、7、8區水量30%,其余冷卻水量不變。調整后的配水方案見表6(表中數據為理論計算值,具體水量應根據生產實際隨時調整)。

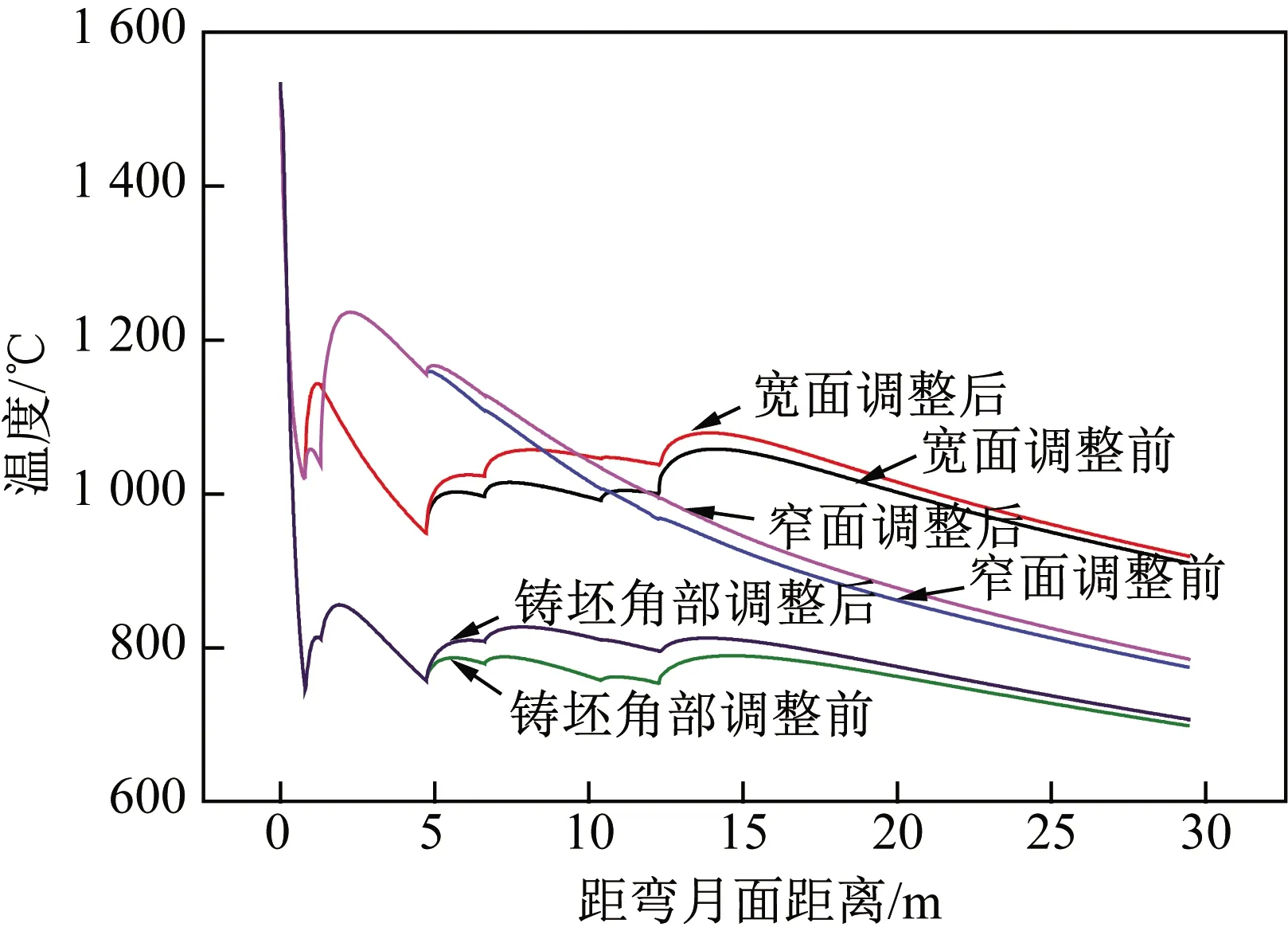

將調整后的水量代入傳熱模型,可得出09CrCuSb鋼連鑄坯在連鑄過程中的熱履歷,如圖5所示。

表6 調整前后水量對比Table 6 Comparison of water volume before and after adjustment L/min

圖5 水量調整后鑄坯表面各關鍵點降溫過程圖Fig.5 Cooling changes at key points on the casting billet surface after water volume adjustment

由圖5可知,由于只調整了二冷區中冷卻5~8區(即二冷1~8段)的進水量,因此鑄坯在冷卻5區前的熱履歷沒有發生變化,結晶器出口處凝固坯殼厚度約為22 mm;二冷區鑄坯表面最大回溫速率均小于100 ℃/m。

(1)寬面中心溫度變化

調整二冷區冷卻水量對連鑄坯寬面溫度的影響顯著。只降低了二冷區中5~8區(即二冷1~8段)的水量,連鑄坯在二冷1段前的熱履歷沒有發生變化;二冷1段(距彎月面4.75~6.62 m)及之后的區域,連鑄坯寬面中心溫度始終高于調整前的寬面中心溫度,同一部位的最大溫差為50 ℃。由于減少了水量的分配,調整后的連鑄坯寬面中心回溫現象更加明顯。水量調整后09CrCuSb鋼連鑄坯進入矯直區時其寬面中心溫度從原來的1 048 ℃提高到了1 080 ℃。

(2)窄面中心溫度變化

由于二冷區只有冷卻1區對窄面直接噴水冷卻,冷卻5~8區的水量調整對連鑄坯窄面中心溫度變化的影響較小。總體上,連鑄坯窄面中心溫度較水量調整前有小幅度升高。水量調整后,二冷區的冷卻強度減弱,導致窄面溫度下降減緩。連鑄坯進入矯直區時窄面中心溫度從912 ℃提高到了926 ℃。

(3)鑄坯角部溫度變化

二冷區冷卻水量的調整對09CrCuSb鋼連鑄坯角部溫度變化的影響明顯。水量調整后,連鑄坯在二冷1~8段的角部溫度較水量調整前明顯提高,進矯直區時角部溫度從原來的790 ℃提高到了810 ℃,出矯直區時角部溫度由原來的764 ℃提高782 ℃。冷卻水量的調整,提高了09CrCuSb鋼連鑄坯在矯直區的角部溫度,減小了鑄坯角部溫度與低溫脆性溫度區的重合比例,一定程度上降低了連鑄坯角部橫裂紋的產生概率。

4 結論

(1)09CrCuSb鋼連鑄坯角部裂紋處的組織為鐵素體和珠光體,分布不均勻,裂紋沿鐵素體向基體延伸,裂紋處沒有明顯的脫碳層;裂紋處的主要成分是Fe的氧化物,可以基本確定裂紋主要產生于連鑄二冷區。

(2)調整二冷區的冷卻水量,將比水量從原來的0.48 L/kg降低至0.44 L/kg,使矯直區連鑄坯角部溫度從原來的764~790 ℃提高至782~810 ℃,減小了與低溫脆性溫度區的重合比例,一定程度上降低了連鑄坯的開裂敏感性。