不同直徑NiTi形狀記憶合金絲的相變和超彈性特性

劉丹瑛 丁希凡 陳 宏 金明江 金學軍,

(1.上海交通大學設(shè)計學院,上海 200240; 2.上海交通大學醫(yī)療機器人研究院,上海 200240;3.上海交通大學材料科學與工程學院,上海 200240)

形狀記憶合金(shape memory alloys, SMA)是一種能夠記憶原有形狀的智能材料。當合金在低于相變態(tài)溫度下受到一定程度的塑性形變后,可通過加熱的方式使其恢復到變形前的形狀,這種特殊的現(xiàn)象稱為形狀記憶效應[1- 2]。形狀記憶效應源于熱彈性馬氏體相變,是形狀記憶合金的一大特性[3]。另一種重要的特性是超彈性,即當合金在高于相變態(tài)溫度下,在應力作用下發(fā)生有限塑性變形(非線性彈性變形)后,可利用直接釋放應力的方式使其恢復到變形前的形狀。超彈性效應是一種特殊的滯回耗能性能[4- 5]。

形狀記憶合金具有良好的力學性能和生物相容性以及集“感知與驅(qū)動”為一體等特點,已被廣泛應用于醫(yī)療、航空航天、汽車、機器人等領(lǐng)域[6]。隨著對形狀記憶合金研究的不斷深入,TiNi形狀記憶合金細絲的研究開發(fā)越來越多。為了適應在各種復雜環(huán)境中的使用要求,尺寸的超小化、超細化是TiNi形狀記憶合金今后的發(fā)展方向之一。2015年,哈欽森科技生產(chǎn)的形狀記憶合金光學防抖(SMA OIS)驅(qū)動器,即Gemini SMA OIS[7],厚度降低了70%以上。而在國內(nèi),華為在2019年4月發(fā)布的P30 Pro手機的OIS也添加了形狀記憶合金超細絲,在微電流的加熱下會快速發(fā)生形變,由此產(chǎn)生的驅(qū)動力可完成OIS防抖模組的校正。神舟七號國產(chǎn)宇航服上也應用了直徑0.06 mm的超細鈦合金絲[8]。

合金的幾何尺寸如晶粒大小、絲材直徑等因素都會對馬氏體相變行為產(chǎn)生直接的影響[9]。因此,本文研究了3種不同直徑NiTi形狀記憶合金絲的顯微組織、超彈性和相變,為其在微/納米尺度的應用研究提供參考。

1 試驗材料與方法

試驗材料為江蘇佩爾科技生產(chǎn)的直徑分別為0.25、0.35和0.45 mm的冷拔NiTi形狀記憶合金絲,其化學成分(原子分數(shù))為Ni 50.8%、Ti 49.2%。在真空熱處理爐中對合金絲進行400 ℃×10 min的退火處理。

NiTi絲的相變溫度使用DSC 8500型差示掃描量熱儀進行測定,測試溫度范圍為-50~75 ℃,速度為10 ℃/min。NiTi絲的拉伸性能與超彈性的測試在Instron- 5966拉伸機上進行,拉伸速率為5×10-3s-1,試驗溫度為45 ℃。采用JEOL 2100F型透射電鏡觀察NiTi絲的微觀結(jié)構(gòu)。

2 試驗結(jié)果

2.1 不同直徑NiTi絲的顯微組織

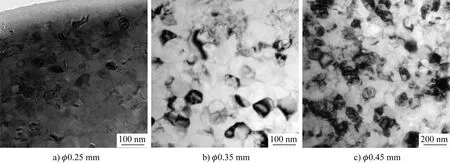

圖1為直徑分別為0.25、0.35和0.45 mm NiTi絲的透射電鏡明場像。采用對角線法,統(tǒng)計出0.25、0.35和0.45 mm絲的晶粒尺寸分別為50、80和100 nm。經(jīng)過400 ℃退火10 min后,冷拔NiTi絲的組織為均勻的等軸晶粒,說明冷拔變形的效應在退火過程中得到一定程度的消退。但由于退火溫度低且退火時間短,晶粒未發(fā)生明顯長大。不同直徑NiTi絲冷拔時變形量不同,導致退火過程中再結(jié)晶和晶粒長大的驅(qū)動力不同,因此經(jīng)相同工藝退火后不同直徑NiTi絲的晶粒大小有差異。

此外,在3種不同直徑NiTi絲中均未觀察到Ni4Ti3析出相。其原因主要有兩點:一是退火溫度較低且保溫時間較短,Ni4Ti3來不及析出長大;二是晶粒尺寸為納米級,Ni4Ti3的析出被抑制。已有研究發(fā)現(xiàn)[10],當NiTi合金的晶粒尺寸小于某一臨界值時,無法析出Ni4Ti3相。

圖1 不同直徑NiTi絲的透射電鏡明場像Fig.1 TEM bright field images of NiTi wires of different diameters

2.2 不同直NiTi絲的馬氏體相變

圖2為不同直徑NiTi絲400 ℃退火10 min后的DSC曲線,3個試樣在升溫和降溫過程中均出現(xiàn)了單步可逆的馬氏體相變。NiTi絲的直徑對其熱誘發(fā)馬氏體相變有顯著影響。由圖2可見,隨著NiTi絲直徑的增大,DSC曲線向高溫段偏移,說明馬氏體相變溫度升高。利用切線法分析得到不同直徑NiTi絲的馬氏體相變溫度如表1所示。由表1可知,NiTi絲直徑每減小0.1 mm,馬氏體相變開始溫度(Ms)降低約1 ℃。此外,不同直徑NiTi絲的DSC曲線的峰高有明顯差異,說明NiTi絲直徑對馬氏體相變潛熱有影響。通過計算DSC曲線相變峰的積分面積可得,0.45、0.35和0.25 mm NiTi絲的馬氏體相變潛熱分別為5.1、4.8和4.4 J/g,即NiTi絲的馬氏體相變潛熱隨著絲材直徑的增大而增加。

圖2 不同直徑NiTi絲的DSC曲線Fig.2 DSC curves of NiTi wires of different diameters

表1 不同直徑NiTi絲的馬氏體相變溫度Table 1 Martensite transformation temperatures of NiTi wires of different diameters

已有研究發(fā)現(xiàn)[11],NiTi合金的馬氏體相變溫度隨Ni含量的增加而降低。此外,熱處理和加工工藝也影響NiTi合金的相變溫度。時效處理后,NiTi合金的馬氏體相變溫度升高。這是因為富鎳Ni4Ti3相的析出導致合金基體中Ni含量降低;加工工藝則影響合金的顯微組織,不同晶粒尺寸的NiTi合金的馬氏體相變溫度不同。本文研究的不同直徑NiTi絲的化學成分均一,且400 ℃退火后無任何相析出,說明顯微結(jié)構(gòu)是造成合金馬氏體相變溫度差異的主要原因。透射電鏡觀察表明,隨著NiTi絲直徑的減小,合金的晶粒尺寸減小。當晶粒尺寸減小到一定程度時,馬氏體相變過程受到抑制,需要更大的激活能來激發(fā)相變,所以相變在更低的溫度下進行。

2.3 不同直徑NiTi絲的超彈性

圖3為不同直徑NiTi絲在45 ℃拉伸的應力- 應變曲線。拉伸時,首先是合金母相的彈性變形(應力與應變呈線性關(guān)系),隨后進入應力誘發(fā)馬氏體相變與馬氏體重排階段(應力平臺階段),最后進入馬氏體彈性變形階段。不同直徑NiTi絲在卸載過程中均發(fā)生了回復,但三者的最大超彈性應變量略有差別,0.25、0.35和0.45 mm NiTi絲的最大超彈性應變量分別為8.4%、8.9%和9.5%,即最大超彈性應變量隨著NiTi絲直徑的增大而增加。結(jié)合2.2節(jié)可知,隨著NiTi絲直徑的增大,合金的晶粒尺寸增大,馬氏體相變溫度和相變潛熱升高。說明NiTi絲的直徑越小和晶粒越細,馬氏體相變程度越小,由應力誘發(fā)馬氏體相變的最大超彈性應變量也越小。

圖3 不同直徑NiTi絲的拉伸應力- 應變曲線Fig.3 Tensile stress- strain curves of NiTi wires of different diameters

從圖3還可以發(fā)現(xiàn),不同直徑NiTi絲的誘發(fā)馬氏體相變的臨界應力存在明顯差異。通過切線法得到0.25、0.35和0.45 mm NiTi絲的臨界應力分別為496、453和547 MPa,與DSC測得的馬氏體相變溫度的變化趨勢不一致。其原因可能是經(jīng)過400 ℃退火10 min后,NiTi絲中仍存在殘余應力,且殘余應力隨著NiTi絲直徑的增大而減小,殘余應力在應力誘發(fā)相變過程中起促進作用,所以0.45 mm絲的應力誘發(fā)馬氏體相變臨界應力最大。相較于0.3 5 mm絲,0.25 mm絲的晶粒尺寸僅50 nm,相變被抑制則需要更大的應力,所以0.35 mm絲的應力誘發(fā)相變臨界應力最小。

研究認為[12],NiTi形狀記憶合金作為驅(qū)動材料或其他智能材料應具有大的超彈性應變量,并盡可能由低的外力驅(qū)動(即需要低的應力誘發(fā)馬氏體相變的臨界值),顯然直徑0.35 mm的NiTi合金絲兼?zhèn)湟陨蟽牲c,且其低的應力誘發(fā)馬氏體相變臨界應力有助于提高絲材的疲勞壽命。

3 結(jié)論

(1)經(jīng)400 ℃退火10 min后,直徑0.25、0.35和0.45 mm冷拔NiTi記憶合金絲的晶粒尺寸分別為50、80和100 nm。

(2)隨著絲材直徑的增大,其馬氏體相變溫度升高,相變潛熱增加。

(3)退火后的NiTi記憶合金絲均具有優(yōu)異的超彈性,隨著絲直徑的增加,NiTi絲的最大超彈性應變量增加,誘發(fā)相變的臨界應力先減小后增大。

(4)直徑0.35mm的NiTi形狀記憶合金絲的綜合性能最優(yōu),即具有最小的誘發(fā)馬氏體相變臨界應力和較大的超彈性應變量。