高寒車載柔性電纜終端放電通道延伸與擊穿過程的研究

郭 蕾,朱 琳,白龍雷,朱少波,劉 源,周利軍

(西南交通大學 電氣工程學院,四川 成都 610031)

近年來我國電氣化鐵路總里程增長迅速[1],2016年9月中國高速鐵路開通運營里程突破2萬km大關,超過世界其他國家高速鐵路運營里程總和[2]。我國幅員遼闊,冬季時節南方地區與北方地區溫差較大,在部分地區冬季的最低溫度可達-40℃以下。目前正著力發展中西部地區鐵路線路,電氣化鐵路線路將越來越多的穿越高寒區域[3]。車載高壓電纜承擔著傳輸電能的關鍵性作用,電纜的使用狀態影響著軌道交通的性能與運行安全系數[4]。電纜終端是電纜線路的核心部分,也是運行系統中相對薄弱的部分[5-7]。電纜終端中的電場分布尤其不均勻,容易形成對絕緣極其不利的切向電場[8]。電纜終端處的電場強度超過容許范圍時,容易導致局部放電現象的產生,甚至引起諸如絕緣擊穿等故障[9]。

針對電纜終端故障,近年來已有不少學者開展了相關的研究。文獻[10-13]以電纜終端有限元仿真為切入點,通過對應力錐缺陷分析、材料分析、電場數值分析和模擬實驗驗證等,為終端結構優化設計提供依據。文獻[8]和文獻[14-15]對電纜終端空氣類缺陷進行闡述,指出空氣氣隙會引發電纜終端的局部放電現象,分析探討了終端氣隙的局部放電發展過程及缺陷表面燒蝕特征。這些研究為優化電纜終端設計、理解氣隙缺陷對電纜終端的影響等做出了重要貢獻。然而針對高寒地區特殊工況下電纜終端的相關研究尚未見報道。

某電力機車在高寒地區運行時,多次出現受壓不受流的高壓電纜柔性終端炸裂故障,造成了嚴重后果。高寒地區白天和夜晚之間溫度差異極大,使得電纜柔性終端材料的介電和機械特性獨特,為了合理推演故障分析,急需開展診斷性的仿真及試驗研究。本文首先根據實際工況設計試驗,對整根27.5 kV車載柔性電纜進行局部放電及低溫耐壓試驗,然后通過對試樣解剖分析得到了機車車載電纜終端在低溫環境下故障的主要原因,進而建立電纜終端三維有限元仿真模型,得到正常情況及存在放電通道時機車車載電纜終端電場分布特征,最后結合試驗與仿真結果,研究低溫下機車車載電纜終端放電通道延伸與擊穿過程。

1 試驗與分析

在實驗室條件下模擬高寒地區的低溫等惡劣環境,搭建低溫下的局部放電試驗平臺,對柔性電纜終端試樣進行低溫冷凍后的局部放電檢測試驗及低溫耐壓試驗,檢測低溫等惡劣環境條件下,電纜頭終端的電性能及絕緣可靠性。根據測試結果做出更進一步的分析。

1.1 試驗方案

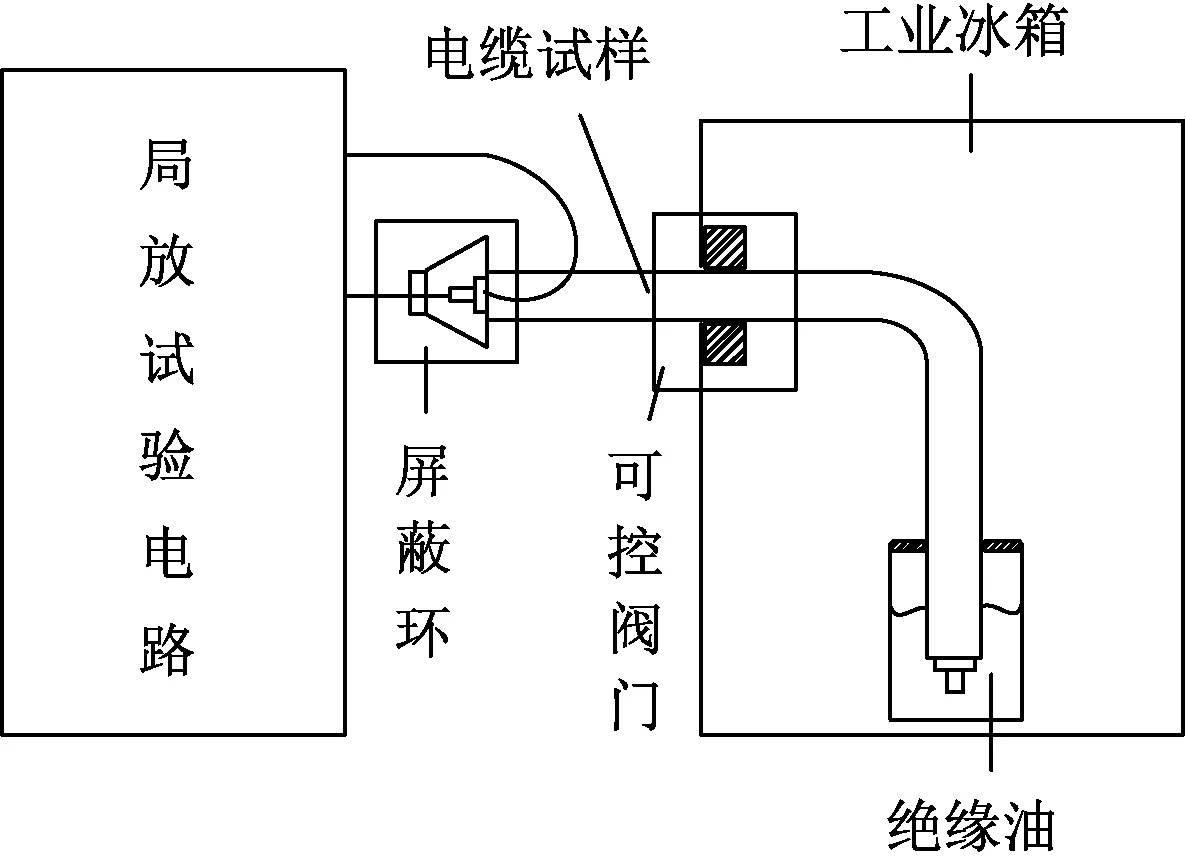

試驗采用整根27.5 kV車載柔性電纜,為滿足低溫環境要求,將電纜終端放置在改裝的工業冰箱內,并以絕緣強度高的油介質進行浸泡,以提高電纜端部絕緣的沿面放電強度以及纜芯、屏蔽層周圍的絕緣強度,使電纜外部在試驗電壓下不會產生局部放電[16]。為提高外部電纜端部的絕緣強度,在冰箱外部的電纜終端套上屏蔽環,避免其在實驗中發生局部放電。電纜終端處理示意圖見圖1。

圖1 電纜終端處理示意圖

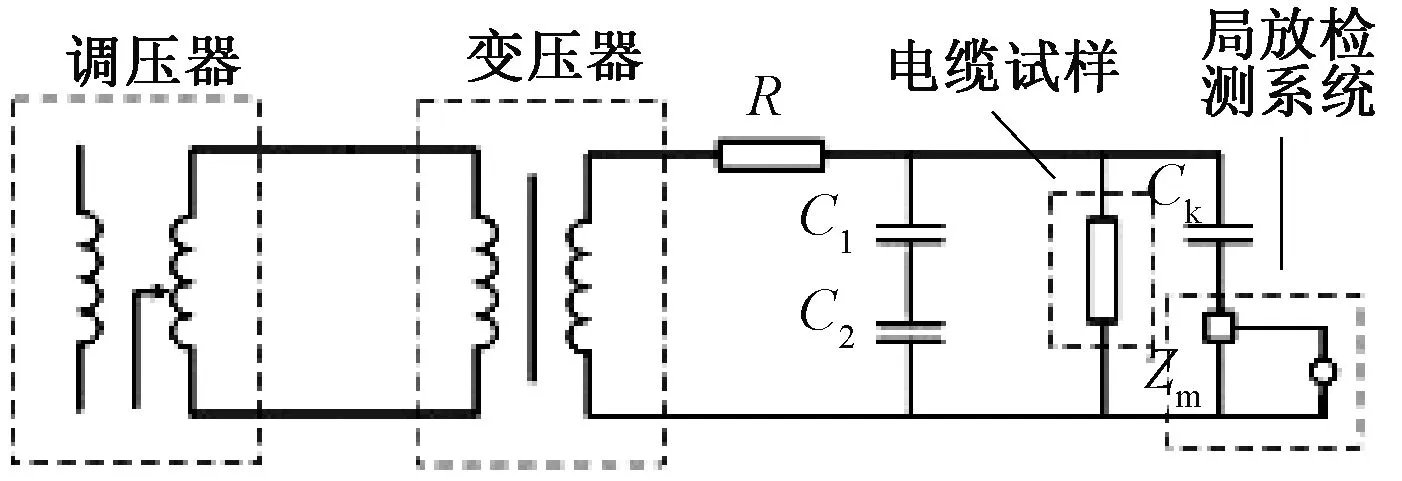

試驗平臺接線見圖2,其中:R為400 MΩ的高壓電阻;C1、C2為分壓器的2個分壓電容,C1、C2的比值為1 000∶1;Ck為1 000 pF的耦合電容;Zm為局部放電檢測儀的測量阻抗。

圖2 局部放電試驗接線圖

1.2 試驗結果

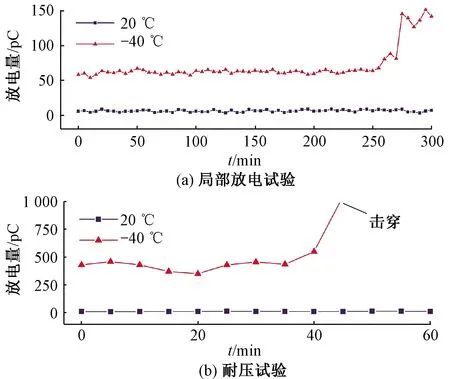

分別在常溫20℃與低溫-40℃下,對電纜終端試樣施加27.5 kV電壓,進行長時間局部放電測試。根據文獻[17]耐壓試驗有關規定,提高試驗電壓至52 kV,分別對該電纜終端在常溫20℃與低溫-40℃溫度下,進行1h耐壓試驗。試驗結果見圖3。

圖3 局部放電及耐壓試驗結果

由圖3可知,長時間局部放電試驗中,20 ℃時電纜終端放電量始終平穩于10 pC左右,未發生局部放電現象。而處于低溫-40 ℃的電纜終端試樣,在試驗初期,放電量遠高于常溫情況,保持在60 pC左右,在一定時間后放電量明顯增加,發生局部放電。提高電壓的1 h耐壓試驗中,常溫20 ℃時,電纜終端試樣放電量始終未發生大幅增減,在5 pC左右波動。而在低溫-40 ℃時,電纜終端試樣的起始放電量已達到400 pC左右,放電量在波動之后顯著上升,在45 min時發生擊穿。

1.3 解剖與材料測試

(1)解剖情況

對試驗中擊穿電纜終端進行解剖發現,擊穿處位于應力管末端,見圖4(a)。剝去傘裙及熱縮管后,在包裹應力管末端的最內層熱縮管上,發現明顯燒蝕碳化痕跡,見圖4(b)。剝去應力管后,在絕緣層和應力管上均發現多條狹長的放電痕跡。在靠近應力管末端的絕緣層及應力管上,存在大范圍碳化燒蝕痕跡,見圖4(c)、圖4(d)。

(2)材料測試

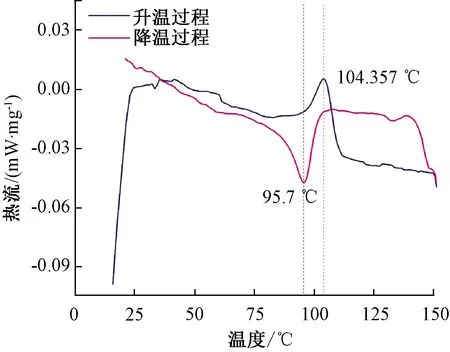

解剖發現放電多發生在電纜終端應力管及絕緣層之間。因此為探究放電通道的形成原因,首先測試應力管與絕緣層的材料性。該電纜終端絕緣層材料使用的為乙丙橡膠材料,應力管材料和乙丙橡膠是兩種不同的聚合物,并且可能在低溫下發生玻璃化轉變。對該應力管材料進行差示掃描量熱法(Differential Scanning Calorimetry,DSC)測試,結果見圖5。

圖5 應力管聚合材料DSC測試結果

圖6 電纜終端平剖面結構示意

DSC測試結果顯示,該電纜終端應力管玻璃化轉變溫度Tg為95.7~104.4 ℃,在低溫下處于玻璃態,喪失橡膠的高彈性,具有較差的形變能力。而乙丙橡膠Tg為-50 ℃[18],在高寒環境中仍處于高彈態,環境溫度降低時收縮性良好。應力管與乙丙橡膠材料的收縮度不同,極有可能導致絕緣層及應力管之間發生不能完全貼合的狀況,即可能存在氣隙。特別是在電場強度相對集中的外半導體層及應力管之間,更易產生。而氣隙的產生,可能導致該處電場畸變發生局部放電等情況,最終導致絕緣擊穿事故[19]。

2 電場仿真

根據局部放電及耐壓試驗結果,結合材料特征,進一步建立27.5 kV車載柔性電纜終端的三維立體模型,針對電纜終端低溫下放電通道延伸及產生的影響進行三維仿真分析及研究。

2.1 模型建立

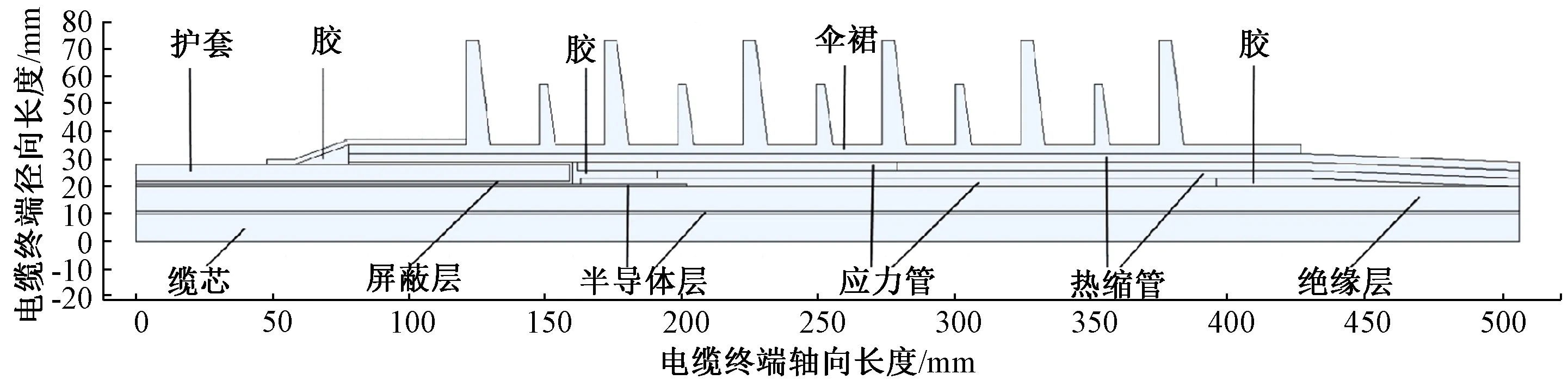

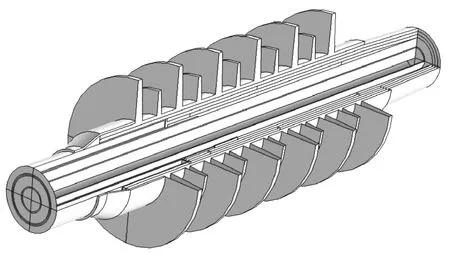

本文采用的27.5kV電纜終端總長507mm,各部分尺寸平剖面結構示意見圖6。以纜芯橫截面圓心為空間直角坐標系原點,軸向為x方向,按照1∶1大小建立該電纜終端三維立體模型,見圖7。根據實際工況,在電纜終端導體上施加電壓,電壓的施加會使其周圍產生電場。在施加工頻電壓時,隨著時間的推移,電場變化遲緩,因此可以在有限元仿真中按靜電場進行分析[15]。

圖7 電纜終端三維立體模型

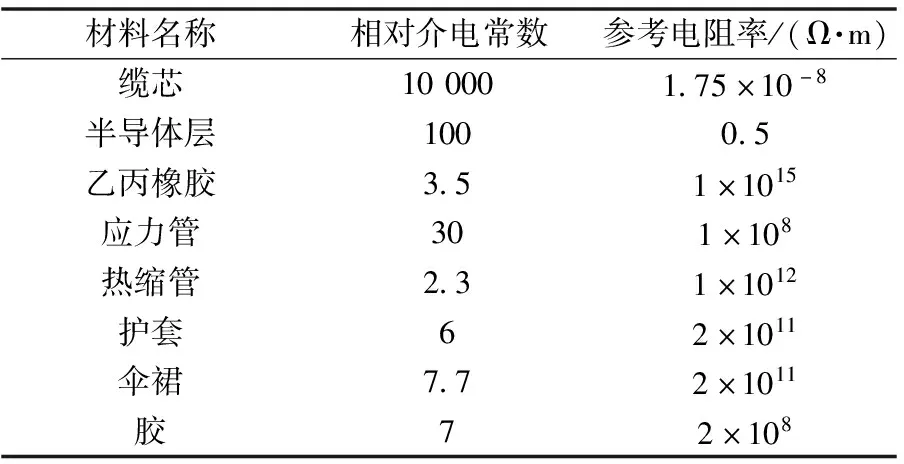

該電纜終端各部分材料相對介電常數及參考電阻率見表1。

表1 電纜終端材料參數

2.2 未產生氣隙缺陷

采用有限元法對該電纜未產生氣隙缺陷情況及存在氣隙等情況進行行仿真。外半導體層末端至電纜終端末端總長為305 mm,外半導體層末端至應力管末端與黏膠連接處長度為194 mm。根據實際情況,對仿真的各邊界條件進行設置。對電纜終端纜芯施加27.5 kV電壓,而對電纜終端頭部彎折的外屏蔽層設置接地,其電壓為0 V。正常電壓情況下,電纜終端徑向電場分布見圖8。

圖8 正常電壓下電纜終端徑向電場分布(單位:V/m)

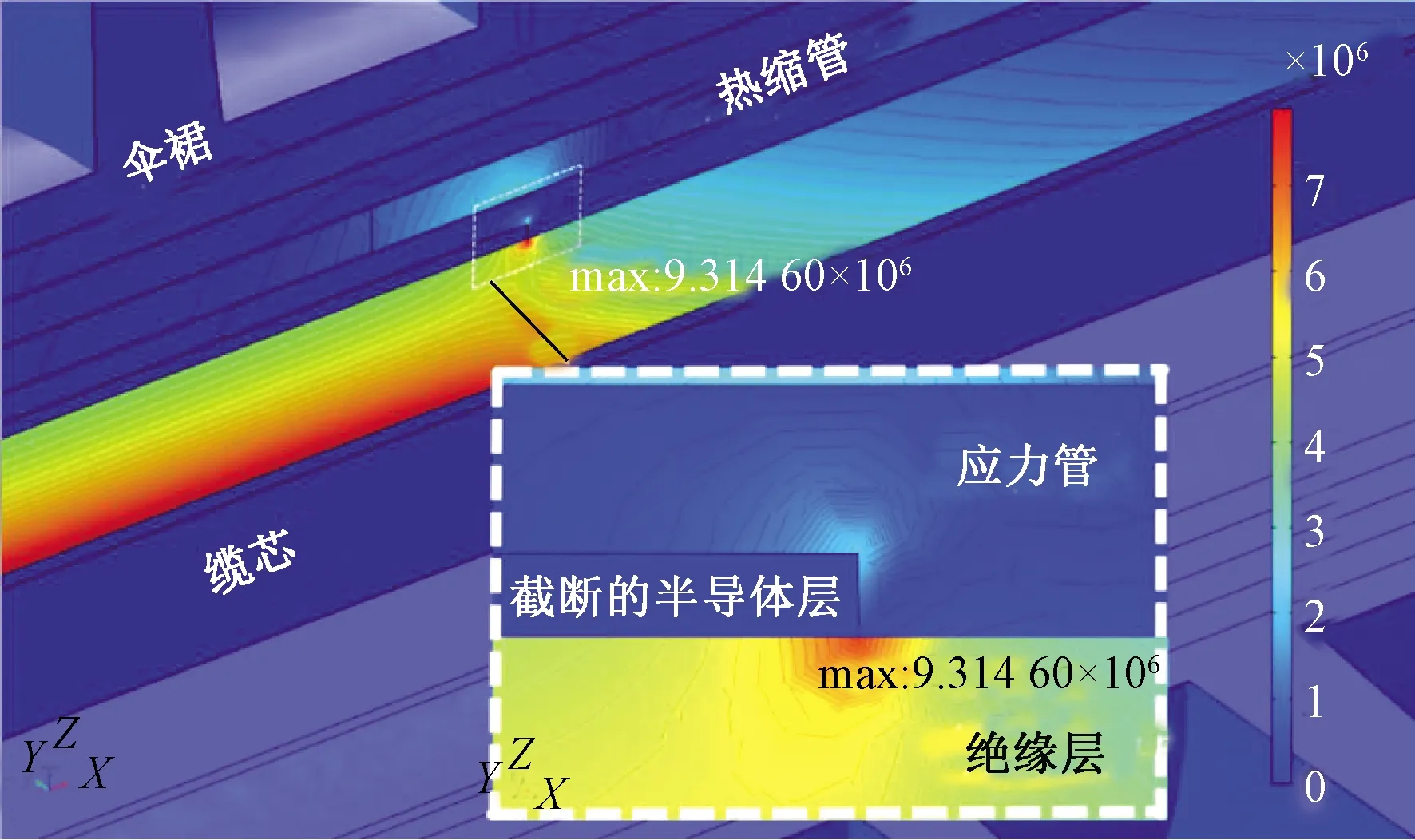

由圖8可知,電纜終端的絕緣層之間徑向電場強度較大,在截斷的半導體層末端與絕緣層交叉點具有最大值Emax,且電場線更集中在截斷的半導體層末端。52 kV情況下電纜終端徑向電場分布見圖9。

圖9 52 kV電壓下電纜終端徑向電場分布(單位:V/m)

對比圖9及圖8可知,當電壓提高時,徑向電場強度分布趨勢基本與正常電壓情況下一致,最大值Emax均位于截斷的半導體層末端,但電壓提高時電場強度在數值上也相應提高,且在截斷的半導體層末端靠近應力管上部,畸變程度略有增加。

2.3 存在的氣隙缺陷

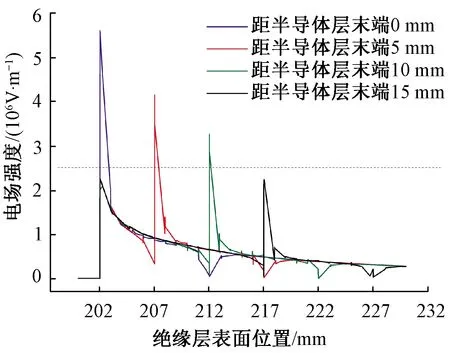

由材料特性知,該電纜終端在高寒環境中,絕緣層及應力管之間很可能發生不能完全貼合的狀況,即可能產生氣隙。需要研究氣隙的起始位置與電場分布的關系。起始位置202 mm處為截斷的半導體層末端,依次在外半導體層末端至其后15 mm處設置長度為10 mm寬度為1 mm的氣隙,并對其設置相關參數進行仿真,沿氣隙與絕緣層表面的電場見圖10。

圖10 不同位置氣隙的電場強度分布

可見若存在氣隙,在截斷的半導體層末端及氣隙起始位置電場強度畸變較為嚴重;電場強度最大值,總位于氣隙起始位置處;氣隙越貼近外半導體層末端,電場強度越大。氣隙起始位置與外半導體層末端有一定距離時,氣隙靠近截斷的外半導體層一端的電場強度仍可能存在大于空氣擊穿場強(2.5~3.0)×106V/m[20]的情況,氣隙產生的位置距外半導體層末端位置較遠時,電場強度的最大值幾乎不受影響。當較靠近截斷的外半導體層的氣隙存在時,該氣隙處電場通常是最高的。在電場較強的部分,可能產生局部放電[21]。嚴重畸變的電場導致空氣隙被擊穿,放電通道隨即形成。

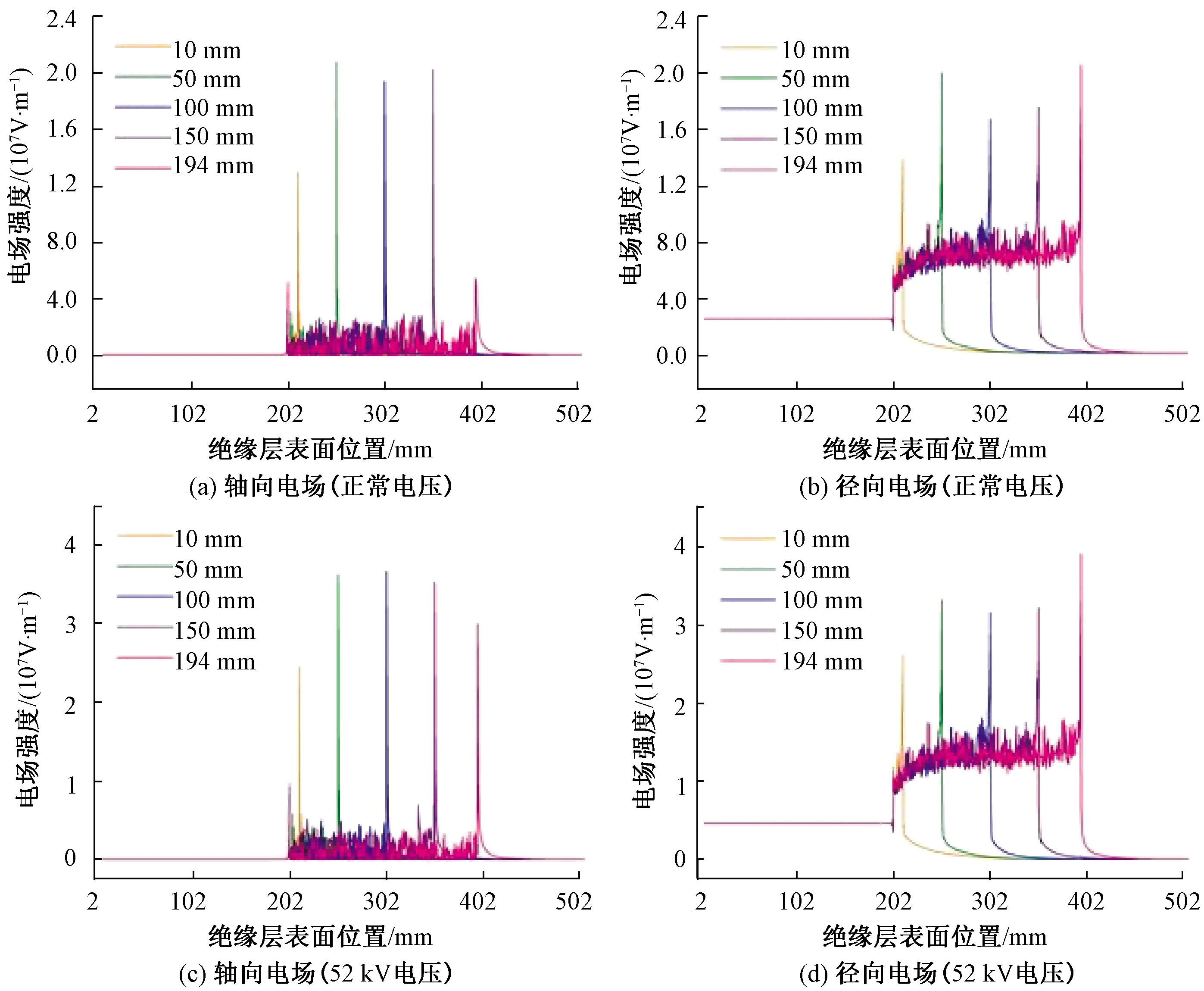

(1)單放電通道

考慮電纜終端試樣中存在單一放電通道時的情況,并對其進行正常電壓及52 kV電壓情況下的仿真。單一放電通道起始位置,設置為正常情況下電場畸變最嚴重、最易產生不貼合情況的外半導體層末端。此時氣隙首端電場強度遠大于空氣擊穿場強,造成該氣隙形成放電通道。在電纜終端試樣中,外半導體層末端至應力管末端與黏膠連接處長度為194 mm,分別對放電通道長度為10、50、100、150、194 mm的情況進行仿真。正常電壓下各長度放電通道時,電場強度大小沿絕緣層表面分布情況分別見圖11(a)、圖11(b);52 kV電壓下各長度放電通道時,電場強度大小沿絕緣層表面分布情況見圖11(c)、圖11(d)。

圖11 各長度放電通道電場強度分布

由圖11明顯可看出:無論在正常電壓還是在52 kV電壓情況下,軸向與徑向電場Emax均位于放電通道末端與絕緣層交匯處;放電通道未達到194 mm即未達到應力管末端時,軸向電場強度大于徑向電場強度;正常電壓時,軸向電場強度在194 mm時急劇減小,而52 kV電壓時,軸向電場強度也在194 mm處減小,均遠小于該處徑向場強;徑向電場強度隨放電通道的延長,呈增大趨勢,當放電通道長度達到194 mm時,軸向電場強度最大。

電纜存在氣隙時,極易發生局部放電,形成放電通道。電場分布隨放電通道的發展而不斷改變。從位置上,存在不同長度放電通道時,徑向Emax點及軸向Emax點均位于放電通道末端、應力管與絕緣層交匯處。在放電通道尚未延伸到應力管末端之前,放電通道末端的軸向電場強度高于徑向電場強度,且其在數值上遠大于空氣的擊穿場強,導致放電現象更易沿軸向向前推進。

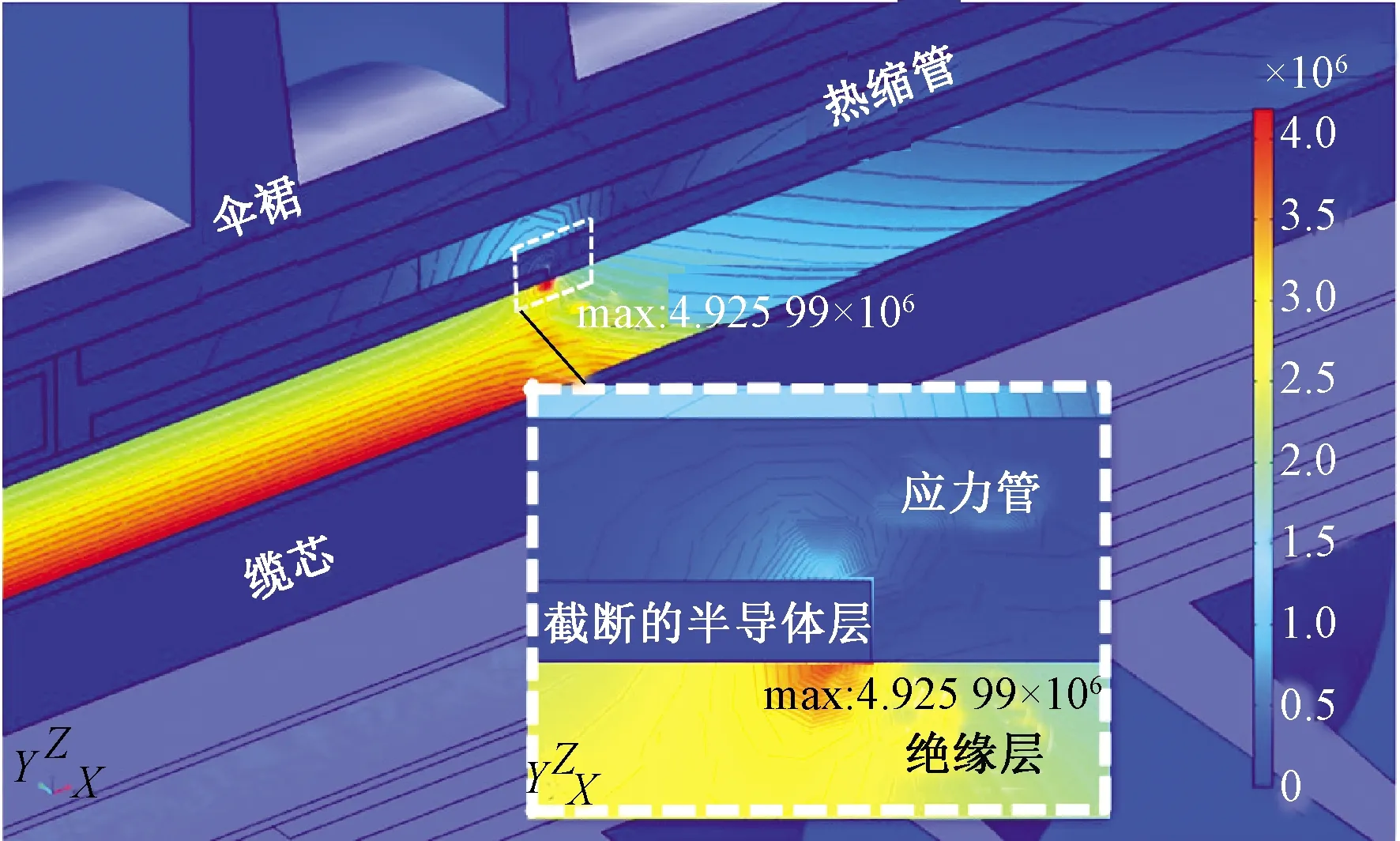

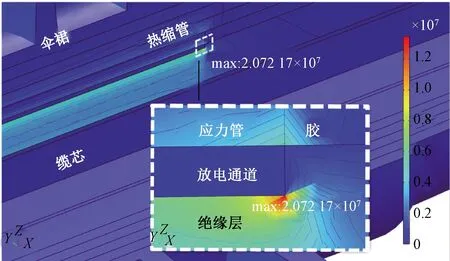

持續發生的放電現象,使得放電通道逐漸沿軸向向前推進,其電場強度分布見圖12,由圖可見,放電通道達到應力管端部時,無論在正常電壓下還是在52 kV電壓下,Emax均位于應力管端部下方。應力管末端使用黏膠使之與絕緣層、熱縮管黏結,氣隙無法繼續向前發展。

圖12 正常電壓下放電通道發展至應力管末端時電場分布(單位:V/m)

電場畸變嚴重位置處于應力管末端時,應力管無法繼續對畸變電場產生較好的均勻作用,放電將持續進行。此時正常電壓下的Emax已接近乙丙橡膠絕緣材料的擊穿場強(2.0~4.5)×107V/m[18],52 kV電壓下的Emax為3.92×106V/m,也在該范圍內。不斷發展放電的現象,使得乙丙橡膠絕緣材料表面的電荷不斷積聚,這種積聚造成其周圍的電場產生嚴重的畸變,隨后絕緣材料溫度持續上升,導致絕緣材料損壞,最終發生擊穿。

(2)多放電通道

絕緣層材料與應力管在低溫下收縮程度不同造成的氣隙是不可控的,可能在絕緣材料與應力管之間存在多條氣隙的情況。當兩個及以上氣隙出現在電纜終端中,即為多放電通道。研究多條放電通道分布在相同或不同平面的兩種情況,在絕緣材料與應力管之間設置兩條軸向上水平間隔為10 mm的氣隙通道,并設置相關參數進行正常電壓情況下的仿真,結果見圖13。

可見,電纜終端外半導體層末端與應力管末端中存在多條不連續氣隙缺陷時,位于靠近外半導體層末端的氣隙其軸向電場強度均為最大值。可以了解,氣隙缺陷緊貼外半導體層一端,都產生了嚴重的電場畸變,其軸向電場強度最大值超過或者接近空氣的擊穿場強。長久以來置于嚴重畸變電場中的氣隙缺陷,可能出現放電導致氣隙擊穿,使之成為放電通道。類似于單一氣隙放電通道,靠近外半導體層末端放電通道中的電場畸變更為嚴重。多個放電通道中的每條氣隙都能作為單條分析,同時又彼此影響共同發展。

3 高寒車載電纜終端放電過程分析與討論

對應力管材料的DSC測試顯示,在高寒環境中,應力管聚合物已呈硬而脆的玻璃態,而絕緣材料乙丙橡膠仍處于高彈態,環境溫度降低時乙丙橡膠收縮性良好,引起該柔性電纜終端在高寒環境中應力管及絕緣層之間極易產生氣隙通道。從仿真分析中可見,當應力管及絕緣層之間出現氣隙通道時,氣隙通道首端電場強度畸變嚴重,電場強度數值上超過空氣擊穿場強,長時間處于畸變電場中的氣隙較易發生局部放電,形成放電通道。針對電纜終端的局部放電試驗表明,在低溫情況下,一定時間后明顯發生局部放電的現象,與仿真結果一致。在解剖中也可見,電纜終端半導體層末端有燒蝕痕跡,應力管與絕緣層之間存在多條放電痕跡。在局部放電試驗中,隨著時間的不斷增加,放電量呈上升趨勢;而在仿真分析中也發現,隨著電纜終端內部放電通道長度不斷發展,甚至多通道放電共同進行,電場強度及畸變程度呈增加趨勢。

當放電通道發展至應力管末端時,由于黏膠較好的黏結作用,絕緣層與其之間不易形成氣隙,使放電通道無法繼續向前發展。同時,失去應力控制材料的緩解,電場畸變更加嚴重,放電在應力管末端持續。局部放電產生的熱量不斷燒蝕主絕緣,直至發生擊穿現象。對該擊穿終端試樣解剖發現,低溫耐壓試驗中,電纜終端試樣擊穿位置同樣位于應力管末端,應力管與絕緣層之間有多條放電痕跡,且在應力管末端存在大范圍碳化燒蝕痕跡,與仿真相符。

4 結論

根據局部放電及耐壓試驗解剖情況,結合仿真結果,本文得出如下結論:

(1)低溫下,電纜終端試樣的應力管與乙丙橡膠材料的收縮性不一致,極有可能導致絕緣層及應力管之間產生不能完全貼合的狀況,形成氣隙通道。

(2)靠近外半導體層末端的氣隙缺陷,其電場畸變更加嚴重;氣隙產生的位置距外半導體層末端位置較遠時,電場強度的最大值幾乎不受影響。

(3)當電纜終端外半導體層末端具有空氣氣隙時,極易在其中發生局部放電。在放電通道尚未延伸到應力管末端之前,放電通道末端的軸向電場強度高于徑向電場強度,且在數值上遠大于空氣的擊穿場強,放電現象更易沿軸向向前推進;其發展至應力管末端時徑向電場強度遠大于軸向,更易發生擊穿。