高速動車組鋁合金車體長大型材關鍵焊接技術研究

王冠千 夏正志 王忠平

摘 要:隨著時代的不斷發展以及科技的飛速進步,我國的高速動車組技術發展水平已經位列世界前茅,而且我國幅員遼闊,路網規模龐大,不同地區之間的人口分布、經濟分布情況都不相同,高速動車組不僅僅帶動了地方上的經濟發展,也為滿足了旅客們的長、短途要求,實現了四通八達的基礎建設目標。而現在,動車組的車體焊接質量將面臨更為嚴格的要求,與此同時車體的焊接過程也將面臨著新的挑戰。

關鍵詞:高速動車組;鋁合金車體;自動焊接;焊接技術

對于軌道車輛鋁合金車體的制造程序來說,焊接工序就是其中十分重要且主要的一道工序,焊接技術也因此被認為是車體制造的關鍵性技術。高速動車組不僅僅要滿足四通八達的高運輸率,還要為不同行程需求的旅客提供安全、可靠以及舒適的行程體驗,而這些要求就促使高速動車組必須在設計結構上運用到大量的新型焊接結構,這不光是給車體的最終焊接質量提出了極為嚴苛的要求,同時還要求車體在焊接過程中必須對質量進行有效的控制。

一、關于高速動車組車體鋁型材料焊接結構分析

我們都知道鋁合金這種材料具有熱膨脹系數大、熱傳導率高以及密度小的特點,因此在實際的焊接工作中,鋁合金的材料變形度都比較好,而且焊接熱量擦傳導速度也比較高,工件的質量相對比較輕,這些特質就使得焊接工藝有了很好的理論依據。

從鋁合金型材料的專業角度來說,其焊接變形、質量控制都必須要遵循以下的原則:合理科學的利用鋁合金特性;充分考慮到鋁合金型材料的結構特性;盡量在焊接階段控制好材料的變形程度以及質量問題。

長大型材組焊是構成高速動車組鋁合金車體的主要部件,它們在結構具有以下的特質:①都是雙面的焊接結構,能夠更好控制型材兩面的焊接順序,有助于調整焊接階段的變形問題;②整體的焊縫都是比較對稱的,有利于通過合理的技術工藝來控制整體的變形程度;③型材之間是通過長直焊縫來進行連接的,其長度一般都是在20m左右,這樣就更方便利用焊接機器人、焊接的專機等自動化焊接作業辦法來實現更加快速、持續以及穩定的焊接工作。

另外,車體部件的鋁合金型材還具備其他的特性,比如地板型材就采用了單面插接結構以及局部型材兩側無墊板結構,而側墻板則是弧度型材機構,動車的車頂組采用了角度較大的搭接坡口結構,低架組成中用的則是中厚板長焊接縫搭接結構等,所有,在實際工作中,技術人員必須針對不同型材的不同結構特征,來采取有更有針對性的焊接工藝,只有這樣才能夠更有效的控制住焊接變形率,也才能夠更好的保障焊接工藝的質量,從而提高動車組的焊接效率。

二、自動化焊接工藝的技術創新

其實,從目前的技術水平來看,不管是我國還是海外的軌道車輛生產企業,在鋁合金自動化熔焊焊接的工藝上,其應用都比較單一。很多企業采用的都是雙槍單絲自動焊接工藝,其他的焊接工藝應用的都不是很多。比如,在焊接對稱變形問題的控制方面,一般都沒有采用單槍焊接工藝;而當焊接作業難度較大時,也很少會應用到雙絲的焊接工藝。這些工藝上的限制終將導致焊接作業難度變大,能否在焊接工藝上尋求突破與創新,也成為了焊接工藝領域里的新問題與新挑戰,下面,本文將粗略的介紹兩種創新型的焊接工藝:

(一)單焊槍自動焊接工藝

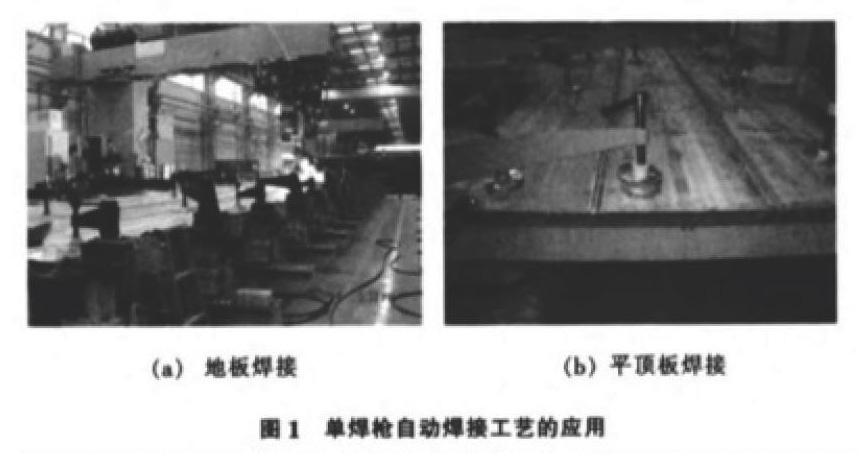

現在動車組車體地板、平頂板等部件都采用了全對接型材的結構,雖然雙焊槍焊接的技術能夠有效地提高焊接效率,并控制住焊接變形的均勻性,但是這種技術也大大增加了焊接作業的難度,同時這種技術對焊接設備的管理有著十分高的要求。從長遠的生產形勢來看,顯然這種工藝技術的‘性價比還不太高。

針對這樣的對接型材結構,我國一家軌道客車企業開發了一種單焊槍自動焊接工藝。首先這種技術是在工裝原有的短夾具基礎上,設計出了一種長夾具,相對于過去傳統的短夾具而言,長夾具不僅僅能夠更好地解決大型部件整體焊接后出現的變形不均勻問題,還可以有效的控制住焊接后的波浪變形問題。雖然是單焊槍焊接,但是它同樣能夠達到雙焊槍焊接的變形效果,而且還具有操作難度低、運用更加靈活的優勢,更適合被大批量的應用到實際工作中,因此這種技術目前在地板、平頂板等部件上都有十分廣泛的應用,如圖1所示。

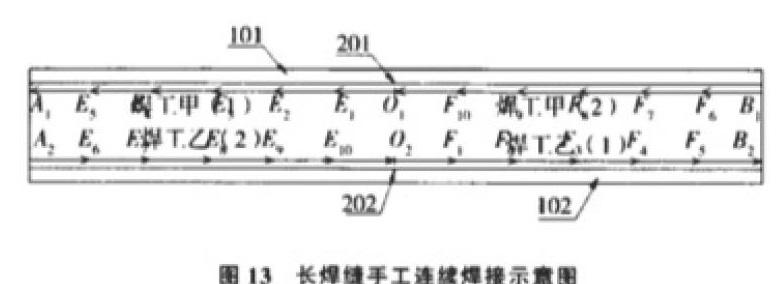

(二)中厚長大型材的手工焊接工藝

動車組的底架邊梁與地板之間的連接都采用了8mm的厚搭接焊縫工藝,在過去,因為自動焊接的可達性較低,所以在進行這樣的厚搭接焊縫作業時,只能用手工焊接的方法來完成。我們都知道,傳統的手工焊接,在實際作業時,每段都是需要先進行預熱的,且無法連續進行,焊接的效率比較低下,無法滿足批量化的焊接生產需求。現在為了能夠有效的提高手工焊接的效率,有學者提出實施‘手工連續焊接技術,這種技術更便于焊接技術人員的操作,且能夠大幅度地提高手工焊接的長焊接效率,可以有效的控制住焊接變形的程度,比較適合應用到大批量的生產項目中,在現實工作中,該項技術確實已經被應用到了底架邊梁與地板的搭接長焊縫作業中。該項技術的示意圖如下。

結束語:

眾所周知,鋁合金車體具有質量較輕、耐腐蝕性高以及隔音效果好、制造工藝更為簡單的優點,我國已經有越來越多的動車組車體開始采用了這種大型的中空鋁型材來進行焊接,而焊接的工藝技術也隨著我國動車組的發展不斷更新換代,相信在不久的將來,動車組的焊接工藝能夠更上一層樓。

參考文獻:

[1]盧耀輝, 張德文, 趙智堂, et al. 焊接殘余應力對動車組鋁合金車體疲勞強度的影響[J]. 交通運輸工程學報, 2019(4):94-103.

[2]雷振, 常云峰, 徐富家, et al. 高速列車6N01鋁合金型材激光-MIG復合填絲焊接技術[J]. 焊接, 2019(5).

[3]邢陽, 滿士國, 陳力, et al. 6061鋁合金電機外殼型材的生產技術[J]. 有色金屬加工, 2019(3):53-55.

[4]王鵬, 王忠平, 潘昱, et al. 鋁合金高速動車組端墻彎梁三面轉臺集成組焊工藝[J]. 電焊機, 2019(7).