基于非對稱齒形的塑料齒輪磨損性能研究*

楊維松,王淑坤

(1.長春理工大學 機電工程學院,吉林 長春 130022;2.東方通信股份有限公司,浙江 杭州 310053)

0 引 言

大額現金循環模塊用于鈔票的連續存取、傳輸和鑒別,其傳動系統主要由齒輪構成。大額現金循環模塊由于涉及到現金,只能在保險柜這樣空間狹小、溫度高、不能進行潤滑的環境下工作,而金屬齒輪又無法達到使用要求。

與金屬齒輪相比,熱塑齒輪具有質量輕、噪聲小、不銹蝕、可在無潤滑條件下工作的特點,可滿足大額現金循環模塊的工作要求。但塑料為粘彈性體,失效形式和失效機理都與金屬齒輪有很大區別;尤其在開式傳動中,輪齒磨損是塑料齒輪的主要失效形式[1]。

因此,如何減小齒輪的磨損,提高熱塑齒輪的壽命一直以來成為研究的主要課題。邱良恒等[2-3]通過計算分析,提出了通過改善材料導熱性提高塑料齒輪壽命的方法;FRANKLIN[4]通過干往復滑動條件下進行了磨損試驗,提出了通過降低材料的摩擦系數,可減小摩擦熱從而提高耐磨性;YOUSEF等[5-8]通過實驗分析提出了,通過采用合適的材料可以降低摩擦提高齒輪的疲勞強度和抗磨損性,并可通過改性獲得更好的性能[9-11];TABURDAGITAN[12]對圓柱直齒輪的摩擦生熱過程進行了分析,得出了滑動率和接觸強度對齒面溫升有直接影響的結論;DENG等人[13]通過對提高非對稱齒形彎曲載荷能力的研究,得出了“增加非對稱齒輪工作齒側的齒形分度圓壓力角,可明顯減小非對稱齒輪齒根彎曲應力并提高齒根剛度”的結論;KAPELEVICH等[14]基于采用較大壓力角工作面和較小壓力角非工作面的設計思想,分析得出了采用該種設計的齒輪可以提高齒輪齒根彎曲強度,減小齒輪體積,降低齒輪振動和噪聲的結論。

以上研究分析了影響齒輪壽命的主要因素,并從改進材料和優化齒輪設計的方面做了大量工作,得出了通過改進材料有益于提高齒輪壽命,以及通過改進齒形有益于提高齒根彎曲強度及降低噪聲的結論。但目前尚沒有通過齒形變化增加工作面壓力角,以提高熱塑齒輪壽命的報導。

針對金融機具大額現金循環模塊的工作特點,筆者設計工作面35°非工作面20°的雙壓力角非對稱熱塑齒輪優化改進方案,并與現有標準壓力角齒輪進行對比分析,確定改進方案對齒輪磨損的影響規律。

1 塑料齒輪工作齒面運動學動力學分析

1.1 塑料齒輪工作齒面磨損的數學建模

工程塑料作為一種粘彈性體材料,其磨損由粘著磨損和磨料磨損組成,磨損量可由以下公式確定:

W=K×P×V×t

(1)

式中:W—磨損量,mm3;K—磨損因子,(mm3/N·m)×10-8;P—接觸面壓強,MPa;V—相對滑動速度,m/s;t—磨損時間,s。

工程塑料的磨損同時包括粘著磨損和磨料磨損,因此建立數學模型運用Matlab軟件分析塑料齒輪嚙合時的磨損時必須考慮接觸應力、相對滑動速度和摩擦熱流的影響。

1.2 非對稱塑料齒輪傳動的理論基礎

1.2.1 非對稱塑料齒輪齒廓線生成原理

非對稱塑料齒輪與對稱塑料齒輪的主要區別為非對稱塑料齒輪輪齒兩側的齒廓形狀不同,當工作側的發生線沿半徑為rbd的工作側基圓圓周做純滾動時,直線上點M形成的漸開線就是輪齒工作側齒廓線。同理,非工作發生線沿半徑為rbc的非工作側基圓圓周做純滾動時,直線上點N形成的漸開線為輪齒非工作側齒廓線。

非對稱塑料齒輪齒廓線的方程式為:

(2)

θMd=tanαMd-αMd;θNc=tanαNc-αNc

(3)

式中:rM—輪齒工作側漸開線上任意點M的向徑;rN—輪齒非工作側漸開線上任意點N的向徑;αMd—輪齒工作側齒廓曲線上M點處的壓力角;αNc—輪齒非工作側齒廓曲線上N點處的壓力角;θMd—輪齒工作側齒廓曲線上M點處的展角;θNc—輪齒非工作側齒廓曲線上N點處的展角。

1.2.2 非對稱塑料齒輪的正確嚙合條件

由于非對稱齒輪輪齒兩側的齒形不同,要保證非對稱齒輪正確工作,就必須同時保證嚙合的非對稱齒輪相鄰兩齒齒廓沿公法線方向的距離在工作側和非工作側分別相等,即要保證一對非對稱塑料漸開線齒輪的正確嚙合,必須保證兩齒輪在工作側和非工作側的基節分別相等,即:

(4)

(5)

由上式可得,當兩個嚙合齒輪模數相同的非對稱雙壓力角漸開線齒輪正確嚙合時,兩齒輪輪齒在工作側和非工作側的分度圓壓力角度一定分別相等,即:

αd1=αd2;αc1=αc2

(6)

式中:m—嚙合齒輪分度圓模數;z1/z2—齒輪1/齒輪2的齒數;αd1/αd2—齒輪1/齒輪2工作側的分度圓壓力角;dbd1/dbd2—齒輪1/齒輪2工作側齒廓基圓直徑;αc1/αc2—齒輪1/齒輪2非工作側的分度圓壓力角;dbc1/dbc2—齒輪1/齒輪2非工作側齒廓基圓直徑。

1.3 不同齒形塑料齒輪工作齒面接觸應力分析

根據赫茲理論,物體表面之間有相同距離的點在公切面上會形成近橢圓形的區域[15-16]。因此,同材料嚙合的對稱齒輪和非對稱塑料齒輪工作齒面上的平均接觸壓強,都可以根據赫茲理論建立以下公式:

(7)

式中:Pa—平均齒面接觸壓強;FNC—作用于齒面的法向載荷;E—齒輪材料的彈性模量;b—齒輪寬度;V—齒輪材料泊松比;ρec—輪齒嚙合點的等效曲率半徑。

式(7)中,輪齒嚙合點等效曲率半徑ρec可由以下公式求得:

(8)

(9)

(10)

式中:ρe1—輪齒嚙合點主動齒輪曲率半徑;ρe2—輪齒嚙合點從動齒輪曲率半徑;gyM—齒面上任意接觸點M與節點在嚙合線上的距離。

設此點在主動輪上的半徑為rM,則M點在齒輪嚙合線上與節點的距離表示如下:

(11)

上式中,上面一組符號適用于主動輪的齒頂或從動輪的齒根接觸點,下面一組符號則適用于主動輪的齒根或從動輪的齒頂接觸點。

公式(7)中,作用于齒面的法向載荷FNC可以表示如下:

(12)

式中:T1—從動輪軸的轉矩;K—齒輪嚙合區內齒間載荷分配系數(常取K=0.5);z1—主動輪齒數;z2—從動輪齒數;rM—嚙合點在主動輪上的半徑;α—嚙合齒側壓力角。

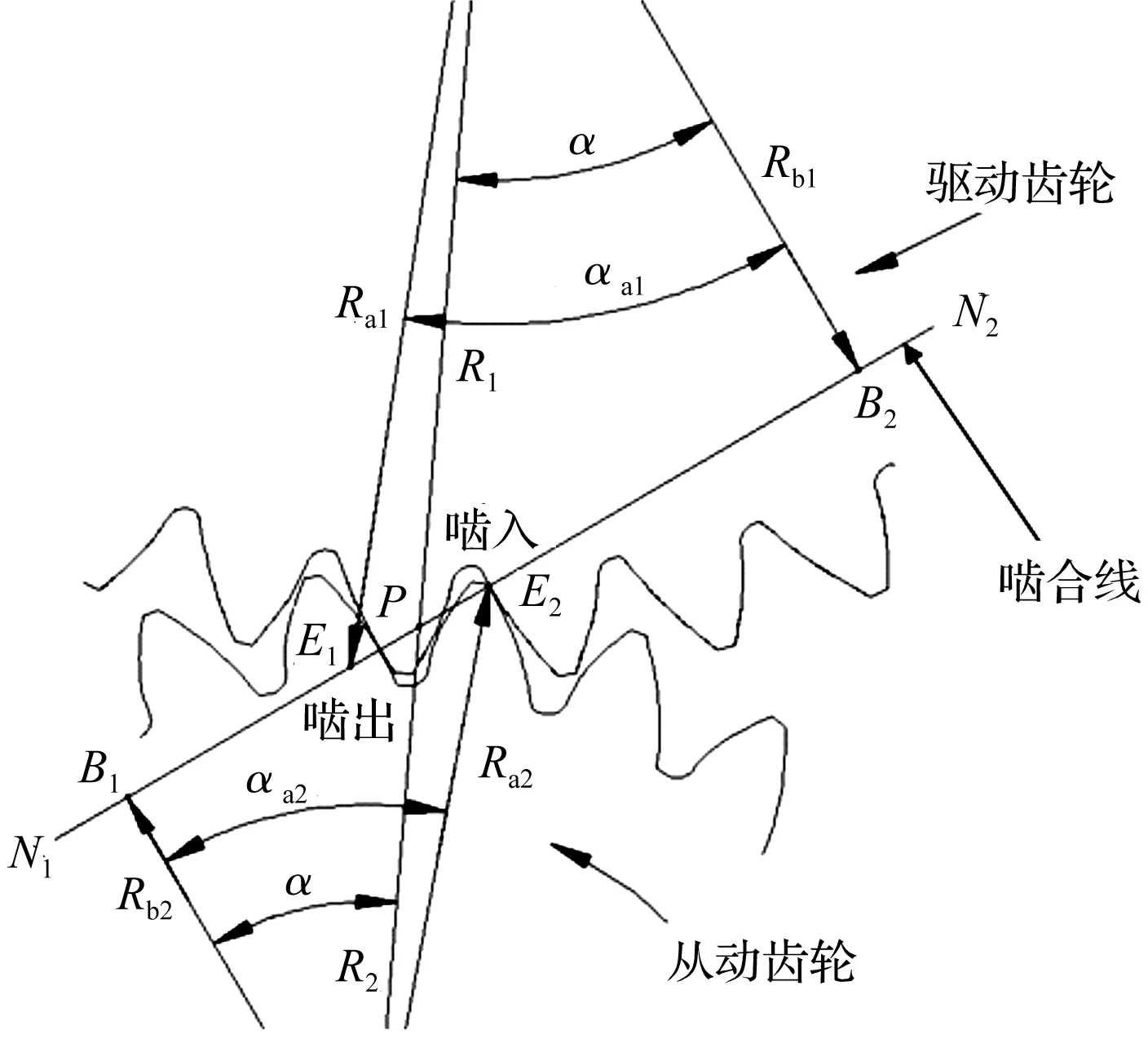

由于輪齒工作時的交替嚙合而產生的齒間載荷分配和輪齒嚙入及嚙出沖擊的影響,使得輪齒齒面的接觸壓力分布是不均勻的,雙壓力角塑料齒輪嚙合圖如圖1所示。

圖1 雙壓力角塑料齒輪嚙合圖

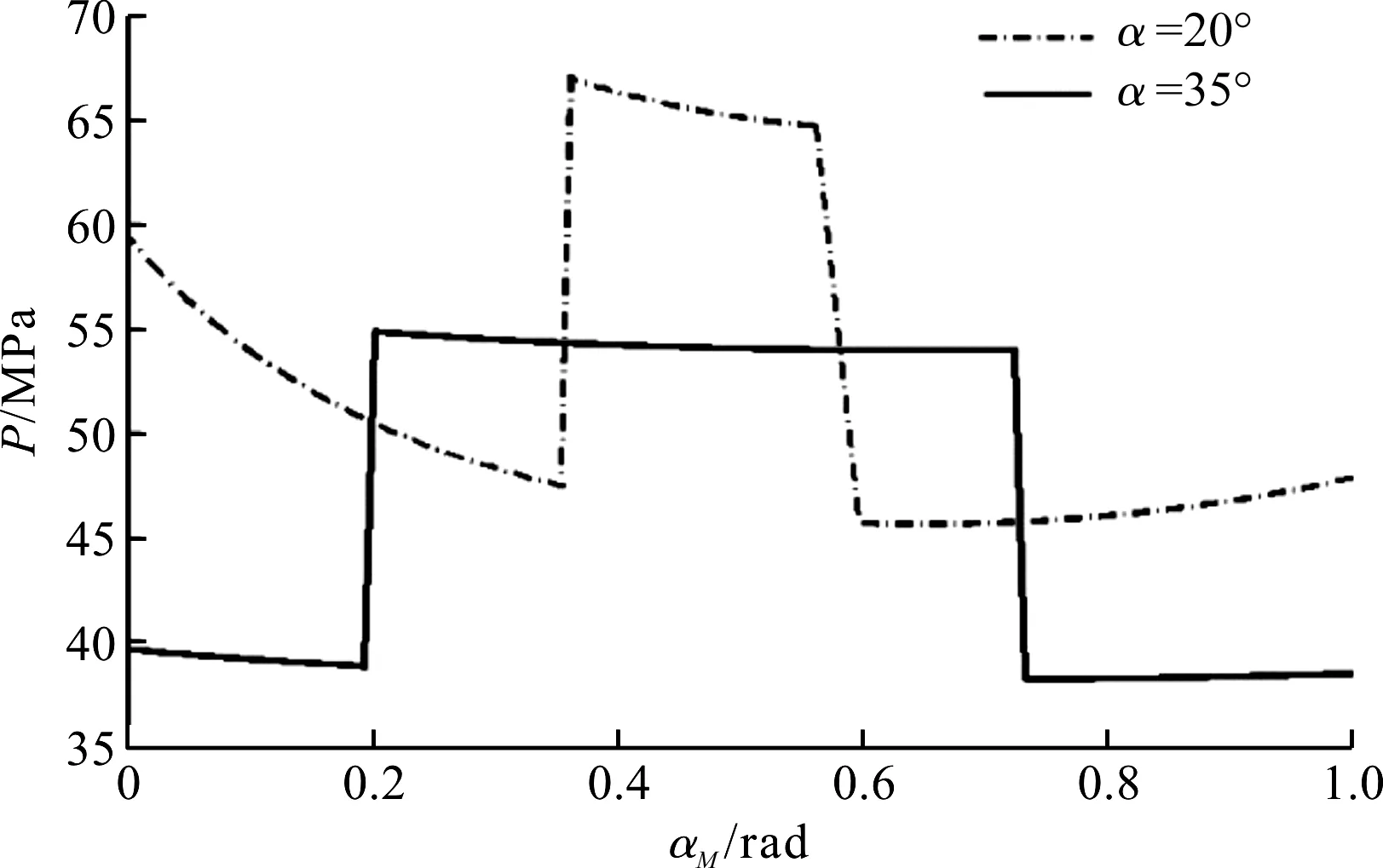

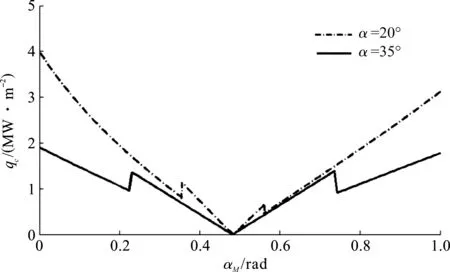

筆者通過以上公式對輪齒工作面平均接觸壓強進行了仿真分析,得到大齒輪為主動輪的仿真結果如圖2所示。

圖2 不同齒形塑料齒輪工作面歸一化壓力角接觸壓力分布

圖2中,坐標從左向右依次為雙齒嚙合主動齒輪齒根嚙入點、單齒嚙入點、單齒嚙出、雙齒嚙合主動大齒輪齒頂嚙出點。工作齒面壓力角為35°非對稱齒輪和工作齒面壓力角為20°的標準齒輪輪齒工作面平均接觸壓強由圖1中的Pa(35°)和Pa(20°)分別表示。

由圖2可以得出,齒輪從齒根嚙入到齒頂嚙出齒面平均接觸壓強在非對稱齒輪和標準齒輪下的變化規律和分布。對于壓力角為20°標準塑料齒輪,工作齒面平均接觸壓強的最大值出現在單齒嚙合區,達到68 MPa;對于工作齒面壓力角為35°非對稱塑料齒輪,同樣在單齒嚙合區達到56 MPa工作齒面平均接觸壓強的最大值,但相較于標準齒輪,工作齒面平均接觸壓強無論是單齒嚙合區還是雙齒嚙合區,都呈明顯下降趨勢。

1.4 不同齒形塑料齒輪工作齒面相對滑動速度分析

對稱齒輪和非對稱塑料齒輪的齒輪漸開線都由發生線在基圓上純滾動而形成,輪齒在實際工作嚙合過程中存在相對滑動,而且輪齒在不同的嚙合點相對滑動速度不同,在節線附近的相對滑動速度最小,在節線處的相對滑動速度為0。

由式(1)可知,在塑料齒輪工作齒面正壓力的作用下,嚙合點齒面磨損量與相對滑動速度成正比。而相對滑動速度隨齒輪轉速變化而變化,不能正確對比齒輪間相對滑動速度的大小,因此筆者通過引入相對滑動率來標定齒輪間相對滑動速度大小。當一對齒輪嚙合時,在嚙合區中任意點的齒面磨損量之比等于其齒面相對滑動率之比[17-18]。

基于此,塑料齒輪的齒面滑動磨損程度可用齒面相對滑動率來反映。從齒輪輪齒的運動學分析齒輪的相對滑動,可以得到塑料齒輪傳動的齒面某個時刻,在M點嚙合的相對滑動速度表達式、相對滑動率。

M點的相對滑動速度為:

(13)

相對滑動率為:

(14)

(15)

式中:vm1/vm2—主動齒輪/從動齒輪在M點的切向分速度;i21—從動齒輪和主動齒輪的齒數比;rm1—主動齒輪嚙合半徑;αm1—主動齒輪在嚙合點的壓力角;r1/r2—主動齒輪/從動齒輪分度圓半徑;α—齒輪分度圓壓力角。

根據以上推導,筆者選擇模數為1,主動輪齒數為36,從動齒輪齒數為24,對工作齒面壓力角為35°的非對稱齒輪和工作齒面壓力角為20°的標準齒輪,在嚙合區中的相對滑動率進行仿真。

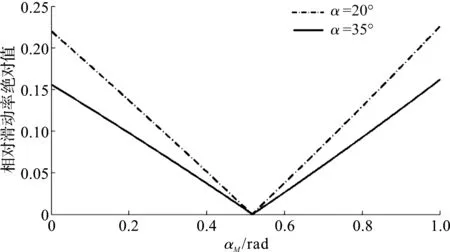

其中,小齒輪歸一化嚙合壓力角相對滑動率絕對值如圖3所示。

圖3 小齒輪歸一化嚙合壓力角相對滑動率絕對值

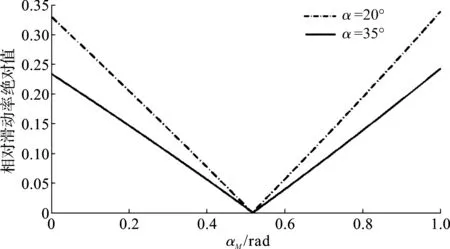

大齒輪歸一化嚙合壓力角相對滑動率絕對值如圖4所示。

圖4 大齒輪歸一化嚙合壓力角相對滑動率絕對值

由圖(3,4)可以看出:從節點位置向齒輪齒項和齒根,齒輪的相對滑動率絕對值隨著嚙合壓力角的變化逐漸增加;同時,工作齒面壓力角為35°的非對稱齒輪比工作齒面壓力角為20°的標準齒輪相對滑動率絕對值減小,在齒頂和齒根部分相對滑動率降低更加明顯。

由此可以得到結論:與標準齒輪相比,采用大壓力角工作面的非對稱齒輪,有利于減少齒面的相對滑動率。

1.5 不同齒形塑料齒輪工作齒面摩擦熱流密度分析

對于塑料齒輪,由于材料性能上的差異,其失效形式已發生改變。與金屬齒輪相比,塑料齒輪具有導熱、耐熱性差、熱膨脹因數大等缺點,并且容易受到溫度的影響。YELLE等[19]在充分研究了塑料熱塑性對直齒輪傳動影響的基礎上,提出了齒輪傳動中嚙合溫度及疲勞強度的預測方法。

假定主動輪和從動輪的摩擦熱流密度qc的分配是均等的,則在任何嚙合位置,輪齒接觸點C處的主、從動輪的摩擦熱流密度qc1和qc2可分別表示為:

(16)

式中:β—摩擦熱流密度的分配因子;μc—摩擦因數;Pnc—齒面接觸壓力;Vgc—齒面的相對滑動速度;η—摩擦能轉化為熱能的系數,其中β1+β2=1。

設齒輪1為主動齒輪,模數1,齒數36,材料POM,從齒根嚙入到齒頂嚙出;齒輪2為從動齒輪,模數1,齒數24,材料POM,從齒頂嚙入到齒根嚙出。

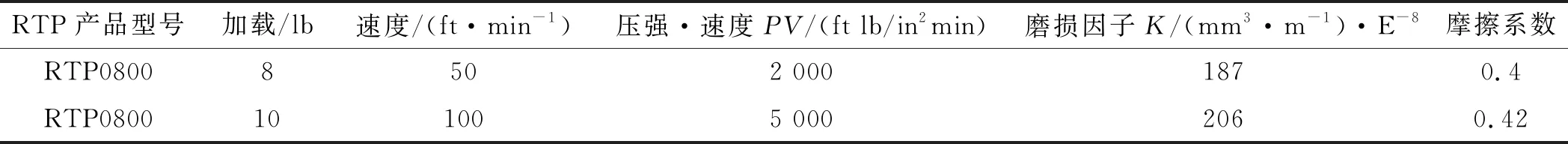

由于兩種材料相同,熱分配系數β1=β2=0.5,則工作齒面壓力角為35°的非對稱齒輪和工作齒面壓力角為20°的標準齒輪,在嚙合區歸一化嚙合壓力角熱流密度如圖5所示。

圖5 齒輪嚙合區歸一化壓力角摩擦熱流密度

根據圖5可以得知:摩擦熱流密度在齒輪嚙合區的節點處為0,隨嚙合點從節點向齒頂和齒根移動,摩擦熱流密度逐漸增加;同時,在齒嚙合區的各點處,工作齒面壓力角為35°的非對稱齒輪比工作齒面壓力角為20°的標準齒輪,摩擦熱流密度會減小,減少幅度在齒根和頂處更明顯。

由此可以得到結論:與標準齒輪相比,采用大壓力角工作面的非對稱齒輪,有利于減少齒面摩擦生熱。

1.6 塑料齒輪不同齒形工作面齒面齒廓干涉磨損分析

對于漸開線齒輪傳動而言,小齒輪和大齒輪的工作齒廓曲線都是漸開線。當齒輪齒基圓大于根圓時,基圓到根圓這部分齒廓曲線為非漸開線齒廓,使大齒輪齒頂漸開線部分的齒面與小齒輪齒根一部分非漸開線的齒面相接觸,即產生齒廓干涉[20]。

齒輪齒基圓與根圓的差為:

(17)

由式(17)可知,根圓與基圓直徑差的大小與齒數和工作齒面齒形有關。

對于模數為1的齒輪,當其工作齒面齒形壓力角為20°的標準齒輪,齒輪齒數在34齒以下時,根圓直徑小于基圓直徑,工作齒面齒形部分曲線不是漸開線,需要經過修形處理;而熱塑齒輪一般都為模具成形,在齒根處的收縮比最大,很難達到理想值,從而會出現頂死或不正常嚙合的磨損情況;當非對稱齒輪的工作齒面齒形壓力角為35°時,齒輪齒數在15齒時,根圓直徑已大于基圓直徑,整個輪齒曲線全部是漸開線,從而可以消除由齒面修形引起的齒廓干涉。

由此可以得到結論:與標準齒輪相比,采用大壓力角工作面的非對稱齒輪,有利于減少和防止塑料齒輪的齒廓干涉,減少工作面齒面齒廓干涉磨損。

2 齒輪結構設計和制造

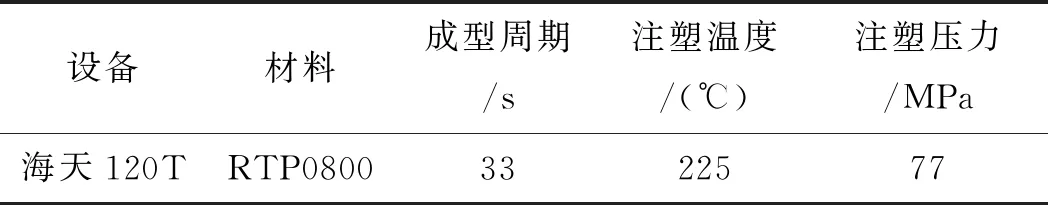

2.1 非對稱塑料齒輪材料

筆者采用的齒輪制備材料為美國爾特普(RTP)公司的聚甲醛(RTP0800-POM),按照ASTM D-3702,采用ECT1604設備(美國),采用“Thrust Washer” Wear Test實驗測得RTP0800型號聚甲醛的具體性能參數,如表1所示。

表1 磨損實驗參數

2.2 非對稱塑料齒輪相關參數選取

當齒輪材料為RTP0800聚甲醛,筆者選取工作齒面壓力角為35°的非對稱齒輪,和工作齒面壓力角為20°的標準齒輪時,不同齒數齒輪的運行參數如表2所示。

表2 不同齒數齒輪的運行參數

2.3 齒輪結構設計、制造

根據齒輪計算分析結果,由軟件Pro/E生成三維模型,筆者委托東莞市超駿齒輪有限公司完成齒輪注塑加工,齒輪由模具加工成型。

齒輪成型參數如表3所示。

表3 齒輪成型參數

3 齒輪實驗及結果分析

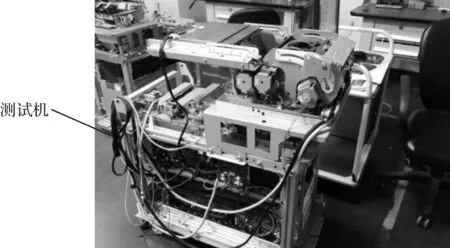

根據表2中的參數,按表3的加工工藝,筆者對36齒及24齒的非對稱齒輪及35齒及22齒的對稱齒輪進行注塑加工;將樣件裝在東方通信開發的TCRMe1000大額循環模塊測試機上,進行壓力測試。

TCRMe1000大額循環模塊測試機如圖6所示。

實驗中,分別采用由POM制備的非對稱塑料齒輪和標準塑料齒輪,同時安裝在測試樣機傳動系統中進行測試,并且保證各對齒輪受力情況基本相同;經壓力測試后,筆者考查工作齒面齒形壓力角為35°的非對稱塑料齒輪和工作齒面齒形壓力角為20°的標準塑料齒輪對輪齒的磨損情況,并記錄各階段的數據。

圖6 TCRMe1000大額循環模塊測試機

當齒輪在測試機上持續工作3 229 h后,筆者統計24齒工作齒面齒形壓力角為35°的非對稱塑料齒輪和22齒工作齒面齒形壓力角為20°的標準塑料齒輪各階段磨損量。

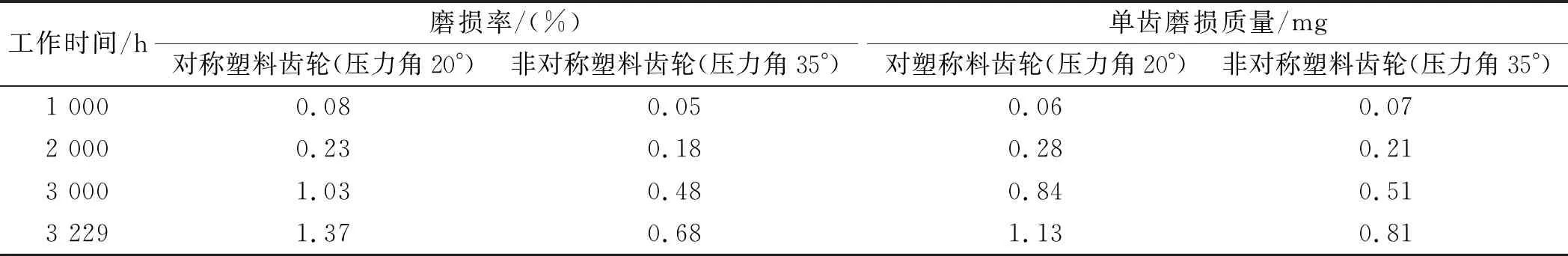

測試時間對塑料齒輪磨損率和單齒磨損質量的影響,如表4所示。

表4 測試時間對塑料齒輪磨損率和單齒磨損質量的影響

由表4可得:齒輪磨損率隨著測試時間的增加而增大,齒輪的單齒磨損量隨測試時間增加而增大;當測試時間為3 229 h時,工作齒面齒形壓力角為20°的標準塑料齒輪的磨損率為1.37%,而壓力角為35°的非對稱塑料齒輪的僅為0.68%。同時測試后壓力角為35°的非對稱塑料齒輪平均每齒磨損明顯小于標準塑料齒輪。這說明選用非對稱塑料齒輪的磨損弱于標準塑料齒輪。

以上結果說明,相對于標準齒形塑料齒輪,工作齒面齒形壓力角為35°非對稱塑料齒輪,在接觸應力、相對滑動速度、摩擦熱流密度、齒廓干涉磨損方面均有優勢;并且在實際實驗中,所得到的數據也與理論分析的結果相一致。

4 結束語

針對金融機具大額現金循環模塊的工作特點,筆者提出了工作面35°非工作面20°的雙壓力角非對稱熱塑齒輪的優化改進方案,并與現有標準壓力角齒輪進行了對比分析,確定了改進方案對齒輪磨損的影響規律。主要結論如下:

(1)通過采用非對稱塑料齒輪增加輪齒工作面壓力角,可以使齒輪齒面平均接觸壓力減小,按照計算分析其最大值減小幅度可達16%,呈明顯下降趨勢;

(2)非對稱塑料齒輪工作齒面的相對滑動速度與非對稱塑料齒輪工作面壓力角有很大的關系,其相對滑動速度隨著壓力角的增大而減小;

(3)由上述結果及式(1)可得出結論,增大非對稱塑料齒輪的輪齒工作面壓力角,齒間相對滑動磨損減小;

(4)相對于標準塑料齒輪,工作面采用大壓力角的非對稱塑料齒輪,可以使輪齒在嚙合區各點處的摩擦熱流量和最大值都有所減小。同時,摩擦熱流量最大值減小的幅度在小齒輪齒根和大齒輪齒頂處最大。因此,采用大壓力角的非對稱塑料齒輪,有利于減少齒面摩擦生熱,減少粘著磨損。

(5)由于非對稱塑料齒輪可以獲得更大壓力角,使齒輪漸開線向齒根圓延伸,相對于標準塑料齒輪,可大大減小塑料齒輪輪齒的干涉磨損。